焦化粗苯蒸餾工段加熱工藝改進工程實踐

程子明

(河鋼集團邯鋼公司邯寶焦化廠,河北 邯鄲 056015)

焦化廠粗苯蒸餾工段傳統加熱方式為管式爐工藝,富油和低壓飽和蒸汽經管式爐加熱后送往脫苯塔,加熱所用煤氣為焦化廠自產焦爐煤氣。由于大多焦化廠目前沒有設置精脫硫工藝,煤氣脫硫后H2S質量濃度一般在200 mg/m3~300 mg/m3,致使管式爐煙氣排放SO2超標,不能滿足GB 16171—2012 中焦爐煙氣SO2排放限值50 mg/m3(質量濃度)的要求,特別是京津冀地區的焦化企業加熱爐煙氣排放SO2質量濃度要達到30 mg/m3以下的超低排放指標,對于以焦爐煤氣為熱源的焦化企業特別是沒有精脫硫的焦化企業是個嚴峻的問題。邯寶焦化廠經過研究論證,采用了以干熄焦自產中壓過熱蒸汽為熱源來代替管式爐的加熱工藝,兩年多的運行實踐證明加熱工藝改造從根本上解決了管式爐煙氣排放不達標的問題,同時消除了管式爐存在火災的安全隱患,且對提高循環洗油質量、降低洗油消耗起到促進作用[1]。現將改造情況介紹如下,以供參考。

1 改造前粗苯蒸餾工藝及存在問題

1.1 改造前粗苯蒸餾工藝

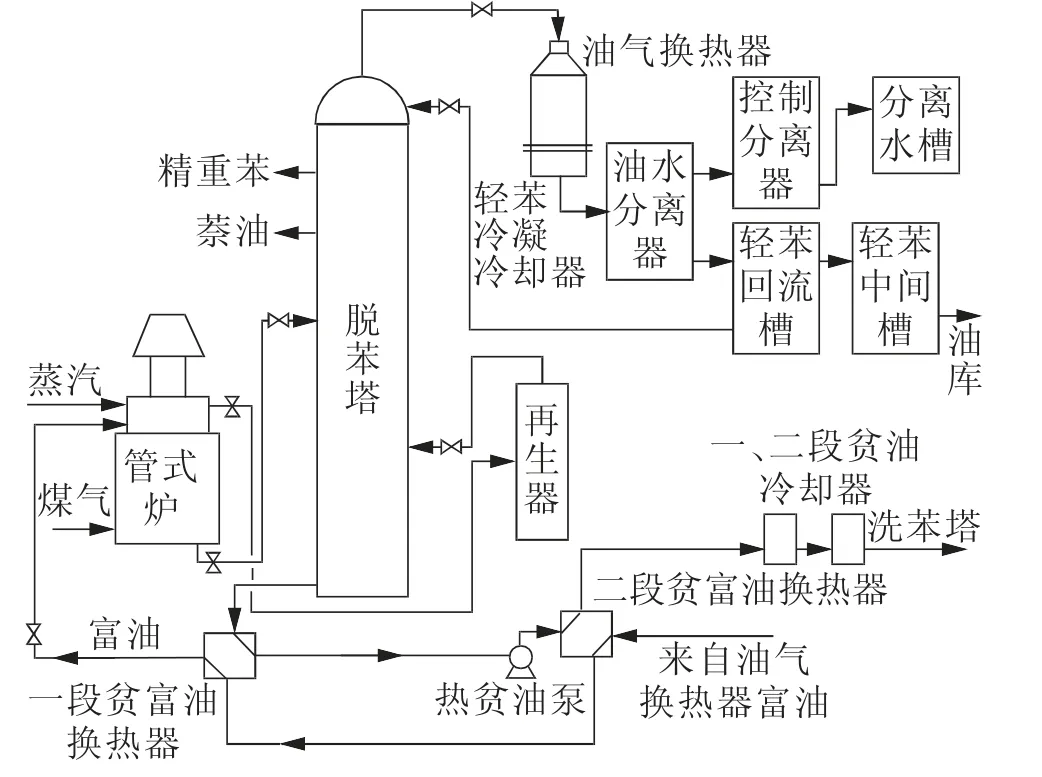

邯寶焦化廠粗苯工段由終冷洗苯和粗苯蒸餾兩個工序組成,改造前粗苯蒸餾工段工藝流程示意圖如圖1 所示。

圖1 改造前粗苯蒸餾工段工藝流程示意圖

從洗苯裝置送來的富油依次經油氣換熱器、貧富油換熱器、管式爐加熱至180 ℃后進入脫苯塔,脫苯塔頂逸出的輕苯蒸汽經油氣換熱器、輕苯冷凝冷卻器冷卻后,進入油水分離器,分離出的輕苯流入輕苯回流槽,部分輕苯用回流泵送至脫苯塔塔頂作為回流,其余輕苯進入輕苯中間槽,再用產品泵送至油庫。脫苯塔底排出的熱貧油經一段貧富油換熱器換熱后,用熱貧油泵送至二段貧富油換熱器,再經一、二段貧油冷卻器冷卻至約25 ℃后,送洗苯塔頂噴灑洗苯。低壓飽和蒸汽被管式爐加熱至400 ℃~450 ℃成為過熱蒸汽送入再生器,對質量分數1.5%~2.0%的循環洗油進行再生,再生油氣進入脫苯塔對富油進行汽提和蒸餾,再生器定期排渣。

1.2 存在問題

1.2.1 原粗苯蒸餾采用管式爐加熱工藝對富油及低壓飽和蒸汽進行加熱,以提升富油溫度和得到過熱蒸汽,管式爐使用脫硫后的焦爐煤氣為燃料,由于煤氣含硫指標偏高,H2S 質量濃度在200 mg/m3~300 mg/m3,管式爐排放煙氣中SO2質量濃度達230 mg/m3~300 mg/m3,無法滿足GB 16171—2012《煉焦化學工業污染物排放標準》煙氣排放SO2質量濃度50 mg/m3的排放限值要求及京津冀地區煙氣SO2質量濃度30 mg/m3的超低排放標準,管式爐煙氣排放成為治理的重點和難點。

1.2.2 粗苯區域屬于易燃易爆區,管式爐使用焦爐煤氣明火加熱,存在較大安全隱患。

1.2.3 由于煤氣管網壓力的波動、煤氣中萘成分造成管道堵塞、燃燒火嘴的積炭堵塞,時常造成富油溫度及過熱蒸汽溫度大幅波動,給脫苯塔的穩定操作帶來較大困難。

2 改造可行性及實施

2.1 改造可行性

粗苯蒸餾工段管式爐的主要功能是加熱富油和飽和蒸汽,使飽和蒸汽成為過熱蒸汽。經管式爐加熱后的富油溫度要達到185 ℃,過熱蒸汽溫度達到400℃~450 ℃。邯寶焦化廠配套建有兩套140 t/h 干熄焦裝置,干熄焦自產3.8 MPa、440 ℃~450 ℃中壓過熱蒸汽,將此蒸汽引入粗苯工段代替管式爐,即使減去管道20 ℃的溫降,也完全滿足粗苯蒸餾工段對過熱蒸汽溫度的要求,僅需對蒸汽進行減壓即可。經過計算,將富油加熱到185 ℃,使用單臺300 m2的蒸汽型富油加熱器即可滿足要求,富油溫度的調節可通過加減過熱蒸汽量來實現。

2.2 改造實施

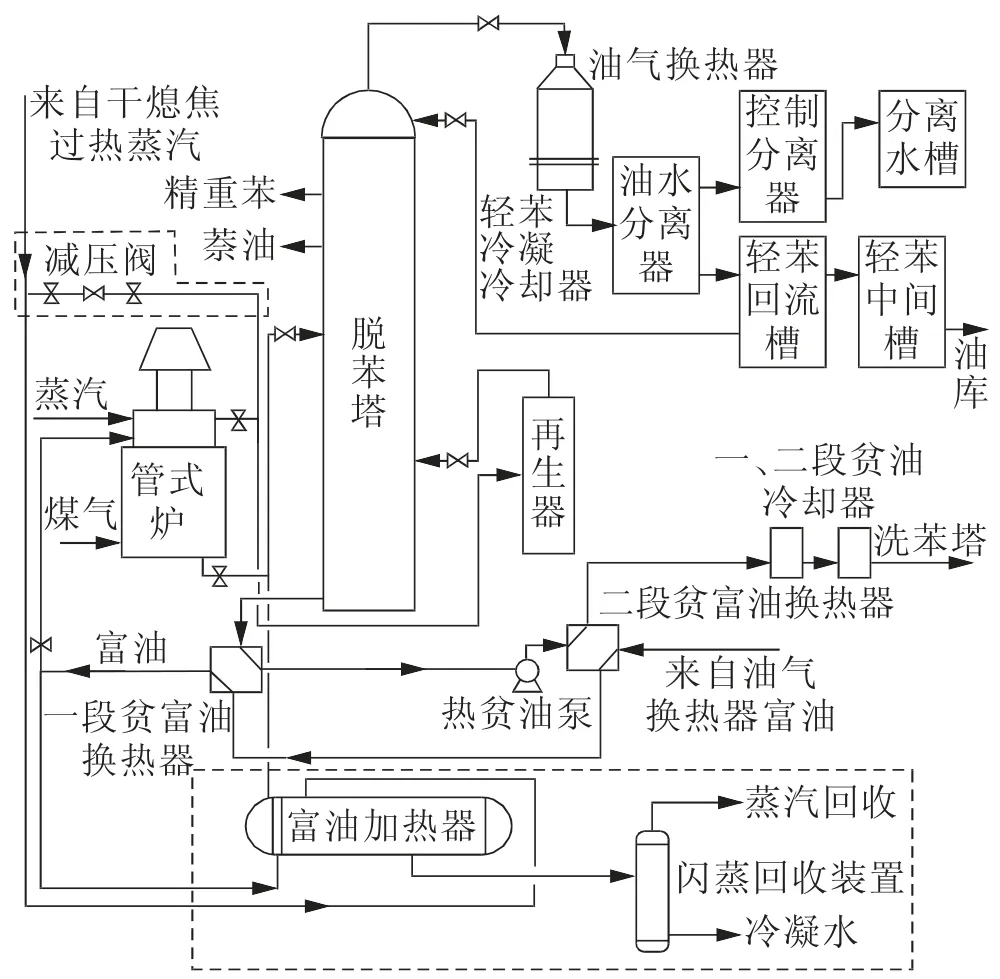

管式爐改中壓過熱蒸汽加熱工藝改造主要涉及兩部分,一是富油加熱系統改造,二是過熱蒸汽系統改造,改造后的工藝流程示意圖如圖2 所述(虛線框內部分為改造內容)。

圖2 改造后粗苯蒸餾工段工藝流程示意圖

2.2.1 富油加熱系統改造

先將富油加熱器、閃蒸回收裝置及配套儀表、管道等按照圖紙安裝就位,試壓試漏后,粗苯系統停工,將進管式爐的富油放空,蒸汽清掃后,考慮到動火的安全,在富油管路稍通蒸汽的情況下,開口焊接通往富油加熱器的富油管路,富油加熱器的出口與原進脫苯塔富油管路焊接,原進、出管式爐富油管路堵盲板。

來自干熄焦的過熱蒸汽通過調節閥連接至富油加熱器的蒸汽入口,加熱器的退汽連接至閃蒸回收裝置,回收的低壓蒸汽并入現有蒸汽管網。

2.2.2 過熱蒸汽系統改造

來自干熄焦的過熱蒸汽經減壓裝置后,并入管式爐后的原過熱蒸汽管線,原進管式爐的低壓飽和蒸汽管線堵盲板,脫苯塔直接使用干熄焦產過熱蒸汽對富油進行蒸餾。

進粗苯蒸餾工段的過熱蒸汽與兩套干熄焦系統連接,其中一套干熄焦系統年檢或故障情況下,粗苯所需蒸汽由另一套干熄焦系統提供,確保粗苯系統的正常運行。

3 改造后運行費用及效果

3.1 運行費用

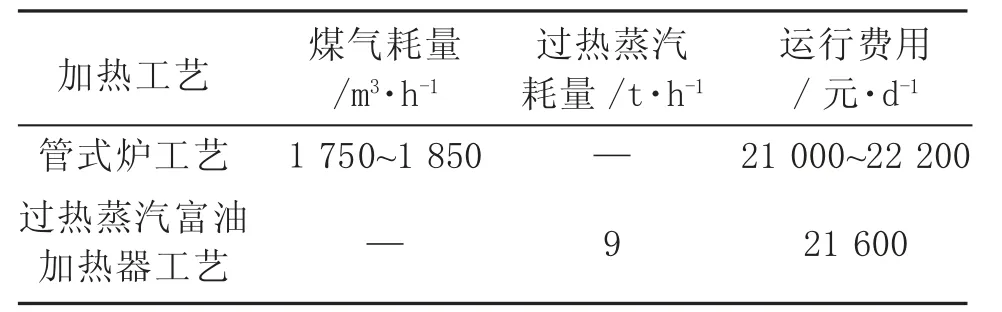

粗苯蒸餾工段管式爐加熱工藝改為干熄焦過熱蒸汽富油加熱器工藝后,按廠內介質結算價格計算,運行費用統計見表1。從表1 可以看出,兩種工藝運行費用相當,基本持平。

表1 運行費用對比

3.2 改造效果

3.2.1 粗苯蒸餾工段由管式爐加熱改過熱蒸汽加熱工藝后,退出了管式爐的使用,從根本上消除了管式爐煙氣排放,解決了管式爐煙氣SO2排放不達標問題,按管式爐煙氣排放量7 500 m3/h,煙氣中SO2平均質量濃度260 mg/m3計,年減排SO217.08 t。

3.2.2 消除了管式爐生產工藝在粗苯易燃易爆區域存在明火的安全隱患,為粗苯工段安全生產提供了有力保障。

3.2.3 穩定的干熄焦中壓蒸汽確保了粗苯系統過熱蒸汽溫度、富油溫度、再生器溫度等各指標穩定,消除了以往煤氣壓力波動、管式爐燒嘴積炭堵塞等原因導致的各溫度指標波動,使粗苯系統處于連續穩定的運行狀態。

3.2.4 降低了洗油消耗。采用管式爐加熱時,管式爐爐膛溫度達600 ℃以上,導致富油中的不飽和化合物聚合反應加劇,造成洗油變質,洗油排渣量增加,洗油消耗增加。改造后,富油在加熱器中加熱溫度僅400 ℃左右,富油中的聚合反應速度變慢,洗油的密度、黏度、270 ℃前餾分等指標明顯好轉,再生器排渣量也隨之降低,噸苯洗油消耗由改造前的65 kg 降至改造后的50 kg,按每月產1 850 t 輕苯計算,每月可節約洗油27.75 t,年節約洗油333 t,按每噸洗油價格4 950 元計算,年降低生產成本164.84 萬元。

3.2.5 此次改造主要新增了兩臺換熱面積為300 m2的富油加熱器,一套閃蒸回收裝置,兩臺氣動調節閥及配套測壓力、溫度、流量的儀表和工藝管線,新增設備及施工費用合計475 萬元,整個裝置投資回收期不足3 a。

4 結 語

采用以干熄焦中壓過熱蒸汽為熱源的富油加熱器工藝代替管式爐加熱工藝,解決了焦化粗苯蒸餾工段管式爐煙氣排放SO2不達標問題,同時消除了該工段安全生產的隱患,對于降低生產成本起到積極作用,為實現低碳環保型焦化企業奠定了基礎。