QDB-03x 型耐硫變換催化劑在軸徑向反應(yīng)器上的應(yīng)用

肖杰飛,王利軍,孫盈聰,秦媛媛,縱秋云

(青島聯(lián)信催化材料有限公司,山東 膠州 266300)

內(nèi)蒙古榮信化工有限公司(簡稱榮信化工)一期90 萬t/a 甲醇項(xiàng)目選用四噴嘴水煤漿加壓氣化技術(shù),原料氣依次經(jīng)過耐硫變換、低溫甲醇洗后得到凈化氣,并送至甲醇合成壓縮工段。其中耐硫變換單元采用一段耐硫變換的配氣工藝流程,經(jīng)變換后的合成氣中的CO 體積分?jǐn)?shù)(干基)≤6.5%,并且出變換單元合成氣中n(H2)/n(CO)滿足2.1 左右的設(shè)計(jì)要求。

榮信化工甲醇合成裝置變換單元設(shè)置一臺軸徑向反應(yīng)器,反應(yīng)器內(nèi)裝填QDB-03x 型鈷鉬系耐硫變換催化劑。該催化劑自2014 年6 月首次投運(yùn)至2019 年3 月更換,穩(wěn)定運(yùn)行近5 年。本文介紹了QDB-03x 催化劑在變換單元軸徑向反應(yīng)器中的應(yīng)用情況,并從變換反應(yīng)器溫度分布、CO 轉(zhuǎn)化率、催化劑平面溫差、變換反應(yīng)器進(jìn)出口壓差等方面對催化劑的運(yùn)行情況進(jìn)行了分析和總結(jié),同時對工藝流程存在的問題進(jìn)行了原因分析并提出了建議。

1 QDB-03x 催化劑的性能特點(diǎn)

榮信化工一期90 萬t/a 甲醇項(xiàng)目變換單元設(shè)計(jì)進(jìn)入變換反應(yīng)器的原料氣壓力達(dá)6.15 MPa(G)、水氣比達(dá)1.00~1.15,根據(jù)變換裝置工藝氣及反應(yīng)器的特點(diǎn),選用了適用于高壓、高水氣比條件的QDB-03x 型小顆粒催化劑,催化劑裝填量88 m3,其物化性能見表1。

表1 QDB-03x 催化劑的物化性能

2 QDB-03x 型催化劑的工業(yè)應(yīng)用

2.1 變換工藝流程

榮信化工一期90 萬t/a 甲醇項(xiàng)目變換單元工藝流程示意圖見圖1。粗合成氣經(jīng)水煤氣廢鍋降溫調(diào)整水氣比后,再經(jīng)水煤氣分離器分離冷凝液后分成兩股,一股體積分?jǐn)?shù)約占總干氣量45%的氣體作為未變換線配氣,用于調(diào)整n(H2)/n(CO),另一股體積分?jǐn)?shù)約55%的氣體進(jìn)入變換系統(tǒng),經(jīng)變換反應(yīng)器進(jìn)行CO 變換反應(yīng),得到的變換氣經(jīng)預(yù)熱回收及冷卻分離后與未變換氣混合,出裝置合格的工藝氣送下游低溫甲醇洗單元。

圖1 變換單元工藝流程示意圖

2.2 催化劑的升溫硫化

對催化劑進(jìn)行升溫時采用純氮?dú)庾鳛榻橘|(zhì),開工熱源采用來自蒸汽管網(wǎng)的4.0 MPa 中壓過熱蒸汽,溫度380 ℃~400 ℃,可將硫化介質(zhì)升溫至350 ℃。

硫化時,采用CS2作硫化劑,使用H2與CS2反應(yīng)生成H2S,將催化劑中的CoO 與MoO3硫化還原為CoS與MoS2,H2由魚雷罐車經(jīng)減壓匯流排供應(yīng),硫化工藝氣循環(huán)使用。硫化過程控制空速為200 h-1左右,系統(tǒng)H2體積分?jǐn)?shù)為10%~20%,通過緩慢提高CS2小時補(bǔ)入量,使催化劑在一定的H2S 氣氛下由淺到深逐漸完成硫化。自加入CS2開始到催化劑高溫深度硫化結(jié)束,歷經(jīng)24 h,硫化共消耗CS28 t,H2使用總量約14 000 m3。

2.3 導(dǎo)氣及正常運(yùn)行

催化劑硫化結(jié)束后,對催化劑進(jìn)行降溫置換并調(diào)至300 ℃左右,然后退出低壓升溫系統(tǒng),此時具備催化劑導(dǎo)氣條件。

導(dǎo)氣堅(jiān)持低壓、高空速的原則,一方面盡快將變換反應(yīng)熱帶走以避免催化劑床層超溫,另一方面可避免粗合成氣與催化劑接觸產(chǎn)生凝液。首次導(dǎo)氣期間,變換反應(yīng)器最高溫度496 ℃,壓力不高于1.6 MPa,耗時大約2 h,變換單元各項(xiàng)工藝指標(biāo)趨于穩(wěn)定,轉(zhuǎn)入正常生產(chǎn)。

3 工業(yè)運(yùn)行結(jié)果與分析

QDB-03x 型小顆粒耐硫變換催化劑在變換單元軸徑向反應(yīng)器上自2014 年6 月投入運(yùn)行至2019 年3月更換,累計(jì)使用57 個月,超過設(shè)計(jì)壽命(36 個月)。進(jìn)變換裝置粗合成氣設(shè)計(jì)參數(shù):壓力6.26 MPa(G),水氣比1.40,組成(體積分?jǐn)?shù),干基)為CO 43.86%、CO220.07%、H235.08%、H2S 0.51%、N20.27%、CH40.02%、COS 0.02%、Ar 0.12%、NH30.05%。

3.1 變換反應(yīng)器溫度分布

對于放熱的CO 變換反應(yīng),催化劑活性可以由反應(yīng)器內(nèi)溫度分布來體現(xiàn)。滿負(fù)荷下變換反應(yīng)器不同位置溫度分布情況見表2。

表2 滿負(fù)荷下變換反應(yīng)器不同位置溫度分布情況 ℃

由表2 可知,初期運(yùn)行時,催化劑上層溫度在400 ℃以上維持接近1 年,隨后出現(xiàn)逐漸下降的趨勢;中層溫度在400 ℃以上維持近2 年,隨后也出現(xiàn)下降的趨勢;運(yùn)行2 年后,開始逐漸提高入口溫度,以維持床層熱點(diǎn)溫度,運(yùn)行4 年半左右時,入口溫度提高到了催化劑末期設(shè)計(jì)值300 ℃左右。

一般而言,對于水煤漿制氣流程,運(yùn)行初期,催化劑活性較佳,熱點(diǎn)溫度位于中層催化劑床層;隨著運(yùn)行時間的延長,原料氣中的微量毒物如AS、Cl 以及雜質(zhì)粉塵等在中上層催化劑中逐漸累積,同時由于初期高溫運(yùn)行也會導(dǎo)致催化劑晶粒緩慢長大,表現(xiàn)為中上層催化劑的活性逐漸下降,這都屬于正常的催化劑活性衰退現(xiàn)象。榮信化工一期變換催化劑在運(yùn)行前2年,盡管中上層催化劑活性處于逐漸衰退中,但入口溫度保持相對穩(wěn)定,2 年后,小幅提高了入口溫度,運(yùn)行至第4 年末,入口溫度較初期僅提升了16 ℃~17 ℃,且提溫后中上層催化劑溫度均有所回升;整個使用周期內(nèi),熱點(diǎn)溫度未下移至徑向床層出口。以上運(yùn)行情況充分說明,QDB-03x 催化劑的活性及結(jié)構(gòu)較為穩(wěn)定。

3.2 CO 轉(zhuǎn)化率

2014 年6 月至2018 年11 月,變換反應(yīng)器出口CO 含量及轉(zhuǎn)化率見表3。

表3 變換反應(yīng)器出口CO 含量及轉(zhuǎn)化率

變換裝置設(shè)計(jì)進(jìn)變換反應(yīng)器的粗合成氣壓力6.15 MPa(G)、溫度235 ℃,設(shè)計(jì)變換反應(yīng)器出口CO體積分?jǐn)?shù)(干基)≤6.5%、CO 轉(zhuǎn)化率≥80%。由表3 可知,進(jìn)入變換反應(yīng)器粗合成氣露點(diǎn)溫度偏低,即水氣比偏低(約偏低10%);在水氣比普遍偏低的情況下,2014 年6 月—2018 年6 月裝置投運(yùn)的4 年內(nèi),變換反應(yīng)器出口CO 含量及轉(zhuǎn)化率均在設(shè)計(jì)指標(biāo)范圍內(nèi),且運(yùn)行前2 年CO 體積分?jǐn)?shù)(干基)在5.0%以內(nèi),運(yùn)行至第3 年末,CO 體積分?jǐn)?shù)(干基)微上漲至5.0%~5.5%,運(yùn)行至第4 年末才上漲至6.25%,完全達(dá)到了設(shè)計(jì)要求;直到運(yùn)行至第4 年半,變換爐出口CO 體積分?jǐn)?shù)(干基)上漲至6.86%、CO 轉(zhuǎn)化率下降至78.82%,略超設(shè)計(jì)指標(biāo)。

對該裝置變換CO 轉(zhuǎn)化率變化趨勢分析如下:

(1)后期運(yùn)行時,當(dāng)催化劑活性出現(xiàn)一定程度的衰退,操作時可通過提高入口溫度來加快反應(yīng)速度,但受CO 化學(xué)反應(yīng)平衡影響,為保持同樣的轉(zhuǎn)化率,還需要適當(dāng)提高水氣比;本變換裝置水氣比偏低,后期已經(jīng)無法繼續(xù)提升水氣比,導(dǎo)致變換反應(yīng)器出口CO含量逐漸上升。

(2)隨著運(yùn)行時間的延長,催化劑表面會不斷積累原料氣中的雜質(zhì),同時軸徑向反應(yīng)器氣流分布的均勻程度也會受原料氣中粉塵等雜質(zhì)的影響,最終會導(dǎo)致催化劑床層出現(xiàn)一定程度的偏流現(xiàn)象,軸徑向反應(yīng)器出口溫度與徑向催化劑床層熱點(diǎn)溫度之間的差值增大,即部分原料氣未達(dá)到較佳的反應(yīng)狀態(tài)就穿透催化劑床層,最終表現(xiàn)為反應(yīng)器出口CO 含量上漲。

(3)變換單元為配氣流程,隨著變換CO 轉(zhuǎn)化率的下降,為保持同樣的n(H2)/n(CO),必然要增大變換氣量負(fù)荷;后期開始超負(fù)荷運(yùn)行,如2018 年11 月氣量負(fù)荷為105%,超負(fù)荷運(yùn)行也將進(jìn)一步導(dǎo)致變換反應(yīng)器出口CO 含量上漲。

3.3 催化劑平面溫差

對于軸徑向反應(yīng)器而言,催化劑徑向床層平面溫差可反映進(jìn)入反應(yīng)器之后的工藝氣氣流分布沿反應(yīng)器外分布器二次分布后是否均勻以及催化劑活性是否均勻,一般要求控制在10 ℃以內(nèi),理想狀態(tài)可以控制在5 ℃以內(nèi)。變換反應(yīng)器催化劑不同徑向床層平面溫差見表4。

表4 變換反應(yīng)器催化劑不同徑向床層平面溫差 ℃

由表4 可知,催化劑運(yùn)行前2 年,無論是徑向催化劑床層的中層、里層還是出口,平面溫差較小,且相對穩(wěn)定,均控制在5 ℃以內(nèi),隨后局部點(diǎn)平面溫差有所增大,但增大不明顯,運(yùn)行至第4 年半,徑向床層平面溫差分別僅有8.0 ℃、9.8 ℃、8.5 ℃和9.7 ℃。以上運(yùn)行結(jié)果表明,軸徑向反應(yīng)器外分布器氣流分布比較均勻,反應(yīng)器內(nèi)催化劑活性也相對均勻。

3.4 變換反應(yīng)器進(jìn)出口壓差

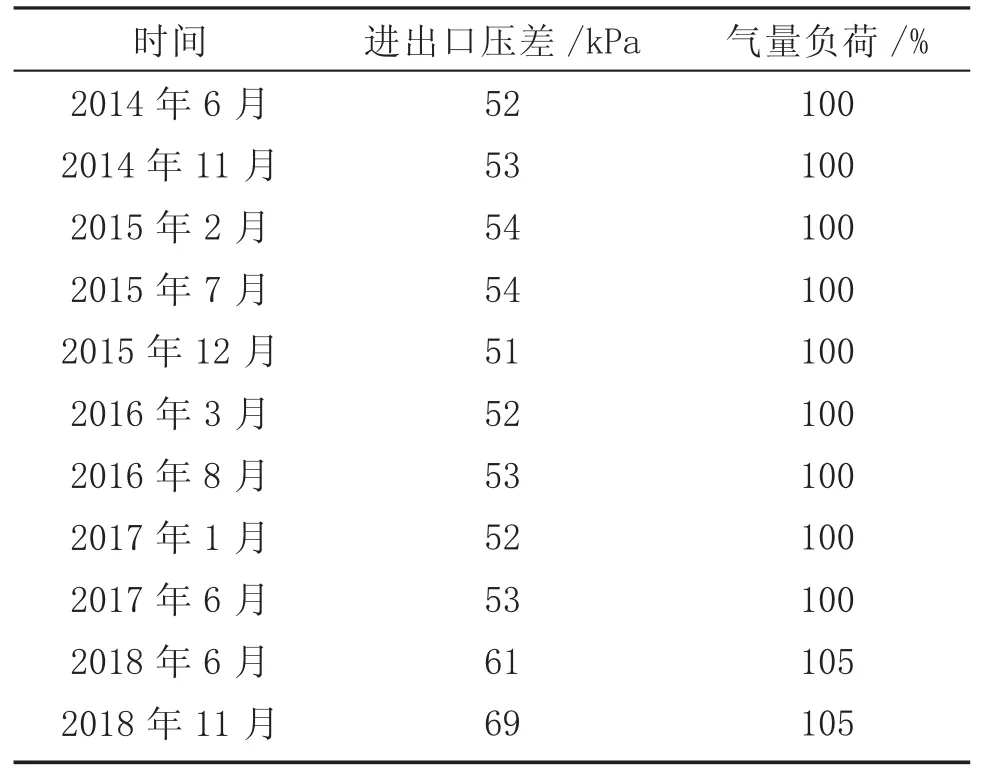

催化劑床層壓差往往能反映原料氣帶灰程度以及催化劑是否出現(xiàn)粉碎現(xiàn)象,變換反應(yīng)器進(jìn)出口壓差見表5。

表5 變換反應(yīng)器進(jìn)出口壓差

由表5 可知,運(yùn)行前3 年,變換反應(yīng)器進(jìn)出口壓差維持相對穩(wěn)定,在52 kPa 左右,說明運(yùn)行過程中催化劑強(qiáng)度等機(jī)械性能保持穩(wěn)定;運(yùn)行至第4 年后,壓差略有上漲,這主要與后期運(yùn)行負(fù)荷增大至105%及床層平均溫度升高有關(guān):變換爐進(jìn)出口壓差與工藝氣流速的平方成正比,負(fù)荷越高,床層平均溫度越高,則工藝氣流速就越高,阻力也就越高,運(yùn)行后期,隨著變換反應(yīng)器入口溫度的提高,催化劑床層平均溫度上升,其進(jìn)出口壓差也隨之上升。

4 水氣比偏低原因分析及優(yōu)化建議

4.1 水氣比偏低原因分析

因該裝置工藝設(shè)計(jì)時未考慮設(shè)置水煤氣廢鍋工藝氣旁路,加之原料氣溫度較設(shè)計(jì)值低3 ℃~5 ℃,實(shí)際運(yùn)行水煤氣廢鍋換熱面積余量足夠,使得廢鍋冷熱端換熱溫差只有2 ℃~3 ℃,遠(yuǎn)低于設(shè)計(jì)值8 ℃~10 ℃,受廢鍋汽包蒸汽安全壓力的限制,最終導(dǎo)致變換爐入口水氣比調(diào)整范圍變窄,后期操作汽包壓力已經(jīng)提高到上限2.7 MPa,但廢鍋出口的工藝氣溫度只有232 ℃,較設(shè)計(jì)值235 ℃仍然低3 ℃。廢鍋出口的工藝氣溫度即代表進(jìn)入變換反應(yīng)器的工藝氣露點(diǎn)溫度,露點(diǎn)溫度越低,則變換反應(yīng)器入口水氣比就越低;后期操作水氣比無法繼續(xù)提高,CO 轉(zhuǎn)化率隨之下降。

4.2 流程優(yōu)化建議

催化劑運(yùn)行后期需要提高入口溫度,同時適當(dāng)提高水氣比,來確保CO 轉(zhuǎn)化率的相對穩(wěn)定,避免運(yùn)行后期因CO 轉(zhuǎn)化率下降而進(jìn)一步增加變換部分的配氣量,進(jìn)而加劇出口CO 含量的上升。榮信化工一期甲醇項(xiàng)目變換裝置中的水煤氣廢鍋未設(shè)置工藝氣旁路,變換反應(yīng)器進(jìn)口水氣比提升空間有限,限制了后期運(yùn)行的操作彈性,因此建議此工藝流程增加水煤氣廢鍋工藝氣旁路。

5 結(jié) 語

5.1 QDB-03x 小顆粒耐硫變換催化劑在榮信化工一期甲醇裝置變換單元投運(yùn)近5 年以來,催化劑床層溫度分布合理,入口溫度提升速度相對緩慢,體現(xiàn)了優(yōu)良的催化劑活性及活性穩(wěn)定性,其使用壽命超過了設(shè)計(jì)壽命。

5.2 隨著運(yùn)行時間的延長,軸徑向反應(yīng)器內(nèi)催化劑徑向床層同一水平面的溫差有上升趨勢,但始終未超過10 ℃,一方面說明了軸徑向反應(yīng)器氣流分布相對均勻,另一方面也說明了催化劑在運(yùn)行期間其活性表現(xiàn)相對均勻。

5.3 水氣比的高低影響CO 的轉(zhuǎn)化率,該裝置進(jìn)入變換反應(yīng)器的粗合成氣水氣比較設(shè)計(jì)值偏低約10%,變換反應(yīng)器出口CO 工藝指標(biāo)在催化劑投運(yùn)4 年來均合格,佐證了催化劑具有優(yōu)良的低溫活性及活性穩(wěn)定性。

5.4 運(yùn)行期間,變換反應(yīng)器進(jìn)出口壓差相對穩(wěn)定,反映了催化劑強(qiáng)度等機(jī)械性能保持良好,滿足并促進(jìn)了裝置長周期穩(wěn)定運(yùn)行。