基于數值模擬的軸流泵效率分析

吳 輝 殷 旺 楊可樂 陽 勇 滕 磊 劉 婷

(湖南交通工程學院,湖南 衡陽 421001)

0 前言

軸流泵一般是用于城市給排水、農業灌溉等低揚程、大流量的情況[1]。軸流泵在設計工況下可以高效、穩定運行,但當其運行環境發生變化時,運行會出現能量性能下降、壓力脈動和振動劇烈等問題。可以通過調節葉輪轉速等方法,對水泵運行工況點進行改變,使原額定轉速下的非設計工況可以轉為較優運行工況。目前,國內外學者對軸流泵的優化設計進行了大量研究,發現軸流泵的比轉速為500r/min~2 000r/min 時,其動力性能較好[2]。

首先,工農業生產中要求軸流泵在不同的環境中盡量保持較高的工作效率,不會因地理環境天氣氣候等自然因素,導致無法正常工作或者減少軸流泵的使用壽命,不能對環境造成過度污染,使自然動物植物的生活環境被破壞;其次,軸流泵材料的材質以及零件的精度都要準確無誤;再次,大型關鍵軸流泵的要求更高,一旦出現事故就可能造成巨大的損失。總之,要求軸流泵能夠廣泛適用于多種情況,還要盡可能地提高軸流泵的工作效率,使其具有節約能源的特點,同時要保證軸流泵能夠穩定運行,在復雜環境下不出現大的故障[3]。

1 軸流泵的基本構造

軸流泵內部有葉輪旋轉,泵的外殼直徑和吸水口處的直徑相近。

1.1 吸入管

吸入管是軸流泵吸水的管子,一般是喇叭管,主要是為了讓流體可以更好地進入軸流泵。

1.2 葉輪

葉輪是軸流泵最重要的部分之一,對軸流泵的工作效率有很大的影響。一個好的葉輪往往可以大大提升一個軸流泵的效率。軸流泵的葉輪是軸流泵中的一個轉輪,按照其是否能調節可分為3 種:不能調節的固定式和可以調節的半調式以及可以調節的全調式。一般來說不能調節的固定式葉輪會在一些固定的情況中使用,而半調式與全調試就是角度的開展問題,擁有這種葉輪的軸流泵更加復雜,可適用的情況也更多。全調式的葉輪一般適用于大型的軸流泵,要面對的工作環境復雜且易變,需要通過改變葉輪角度的方法,使軸流泵可以更好地工作,從而發揮其穩定的工作效率。

1.3 導葉

導葉會安裝在葉輪泵殼上。在軸流泵中,流體隨著軸流泵管內結構的不斷運動而做旋轉運動。葉片是固定在泵殼上不動的,水流經過葉片時,就消除了旋轉運動,把旋轉的動能變為壓力能。軸流泵一般擁有6~12 片葉片。軸流泵葉片的作用就是改變葉輪中向上流出的流體的運動方式,將旋轉運動變為軸向運動。

1.4 軸和軸承

軸流泵的泵軸主要是用來傳遞扭矩,而軸承的形狀較多,大部分形狀設計的目的是讓軸與軸承之間的運動更加靈活,更加符合軸和軸承的功能。軸承的第一個功能是導軸承,主要是保證軸流泵能夠承受足夠的徑向力,從而起到軸流泵徑向穩定的作用;第二個功能是推力軸承,是軸流泵用來承受水流壓力沖擊的核心部件,水流壓力通過葉片旋轉將向下的重力轉化成旋轉動力,軸流泵轉動穩定了轉輪的泵內位置,將流體的重力與轉輪的旋轉勢能傳到軸流泵的下個組件。

1.5 密封裝置

密封裝置通常設置在軸流泵出水口上連接的彎曲管軸孔處,就我國目前的狀況來看,密封裝置的材料通常是壓蓋填料型。軸流泵及混流泵都是葉片式,泵中比、轉速比較高的水泵,它們的特點是屬于中、大流量和中、低揚程,特別是軸流泵,揚程一般僅為4 m~15 m。軸流泵在城市給水排水工程中發揮了重要作用,軸流泵解決了火力發電站廢水排放、城市排污排澇以及引入工程中的一些大型泵站性能提升的問題,在這些地方軸流泵的適用性強,能解決許多問題。

在軸流泵工作時,水流會浸沒機翼,水流在機器內快速流動時,翼面會產生負壓力,翼背會產生正壓力,壓力在機翼上運轉產生一個角度時,及迎角會隨著流體速度的變化而改變。

在軸流泵工作時,流體不動或者水流速度太小,而機翼以相等速度在流體中運動,翼背和翼面受到與之前相同的正壓和負壓,即翼面(機翼上面)為負壓,翼背為正壓。在該壓力作用下機翼將獲得升力。

將機翼形的槳葉固定在轉軸上,形成螺旋槳,并使之不能沿軸向移動,當軸流泵的轉軸高速旋轉時,翼面(螺旋槳下側)因負壓力而產生吸流作用,翼背因正壓力而產生排流作用,軸流泵的翼面因受壓力的牽引,軸流泵的翼面在水流中一吸一排,進而形成了液體的流動。

軸流泵的運行主要分為3 個步驟:充水、啟動和停止。

1.6 充水

在中、小型軸流泵中,特別是臥式軸流泵或小型立式軸流泵,這2 種軸流泵的機器大都安裝在高于水面的位置上,因此,它在開始啟動以前,泵殼和吸入喇叭口沒有把水充滿,無法直接開啟軸流泵,需要先把水充滿。同樣,在有空氣存在的情況下,軸流泵的泵內空間和吸入管就無法形成真空。因此,一般都需要另設1 臺或幾臺電動真空泵來輔助軸流泵運行啟動,利用它們將軸流泵的泵殼和吸入喇叭口里面的空氣抽出來,形成真空條件,從而達到充水的目的。

大型立式軸流泵一般都安裝在低于水面的位置,因此泵殼、葉輪和吸入喇叭口均浸沒在液體中,無須在起動前先充滿水,也不需要電動真空泵抽真空來輔助軸流泵的啟動,軸流泵便能迅速啟動,這也是軸流泵的特點之一,有利于達到自動啟動程序的目的。

1.7 啟動

軸流泵的啟動與離心泵相似,沒有太大區別。軸流泵和離心泵的區別是各種類型的離心泵在啟動時,出口閥門都處在關閉狀態,而軸流泵的出口閥門則在開啟狀態。軸流泵的啟動方式與離心泵差別很小,產生這種結果的原因是軸流泵在運行工作的過程中,當流量為0 時,軸流泵的功率會達到額定功率的2 倍或2 倍以上;軸流泵功率過大,會加快軸流泵零件汽蝕的產生,軸流泵的功率一旦過大,流體的入口角和相對葉輪葉片的偏離角就會增大,葉片會因所受水流沖擊力大而引起脫流現象,只有在軸流泵達到一定的水力效率時,軸流泵的汽化腐蝕才會降低。

1.8 停止

軸流泵工作結束后,葉片停止運行。

2 fluent建模與設置

2.1 泵效率計算

泵效率如公式(1)所示。

式中:η為水泵效率;P為軸功率;Pe為泵有效功率。

2.2 控制方程

軸流泵內流場采用RNG k-ε 湍流模型進行計算,模型的控制方程如公式(2)所示,動量方程如公式(3)所示。

連續性方程如公式(4)所示。

湍動能k方程如公式(5)~公式(6)所示。

k-ε模型常數為Cμ=0.09,C1=1.44,C2=1.92,σk=1.00,σs=1.30。

2.3 軸流泵幾何模型

軸流泵在工作時將機翼懸掛在流體中,流體以一定速度流過時,翼面會產生負壓,翼背會產生正壓,在軸流泵正、負壓力的大小與翼形、迎角(葉片背面和液流方向之間的傾角)以及流體速度的大小有關。如果流體不動,機翼以相等速度在流體中運動時,則會使翼背和翼面受到與之前相同的正壓和負壓,即翼面(機翼上面)為負壓,翼背為正壓;在該壓力的作用下,機翼將獲得升力。如果將機翼形的槳葉固定在轉軸上,形成螺旋槳,使其不能沿軸向移動,那么當轉軸高速旋轉時,翼面(螺旋槳下側)就會因負壓而發揮吸引流向的作用,翼背會因正壓而發揮排流作用,一吸一排造成了液體(或氣體)的流動[4-6]。

圖1 是軸流泵的三維模型示意圖,葉輪的進口直徑為590 mm,葉輪軸直徑為175 mm,進口段長度為200 mm,出口段長度為100 mm,葉片數為5,設計點轉速為780 r/min,揚程為6.1 m,流量為5 315 m3/h。

圖1 軸流泵模型圖

2.4 邊界條件設置

當軸流泵裝置在初始化設計標準的情況下運行時,軸流泵工作高效、穩定,但當其運行環境發生變化時,軸流泵裝置運行會出現質量效率降低、受力不平均和高頻率抖動等很多不穩定因素。該文主要通過fluent 軟件模擬軸流泵的工作原理,然后通過調節出口壓力和調節葉輪轉速的參數來改變軸流泵裝置運行的工況點,使得在轉速不變的非標準工況運行情況下,正常運行的軸流泵的效率不會降太多或者在軸流泵出口壓力不變時通過改變轉速得出軸流泵的最優工作效率。

由于葉輪具有周期性,因此簡化計算模型,取葉輪的1/5 進行研究。采用單流道周期性邊界模型來計算葉輪內部流場,設置進口邊界inlet、出口邊界outlet、輪轂面hub,機匣面shroud、周期性邊界periodic 以及葉片blade,如圖2 所示。

圖2 邊界條件

2.5 求解器設置

求解器采用基于壓力耦合方程組的隱式求解器,該擴散項是由中心差分格式進行離散,離散系統由高斯-賽德爾迭代法計算,并且時間離散迭代方法使用多個Runge-Kutta 顯式格式迭代,所有的對流項均使用精度較高的二階迎風格式離散求解。由于軸流泵內部流場的復雜性,因此選擇RNG作為湍流模型進行計算。

3 模擬結果

3.1 泵效率流量性能曲線

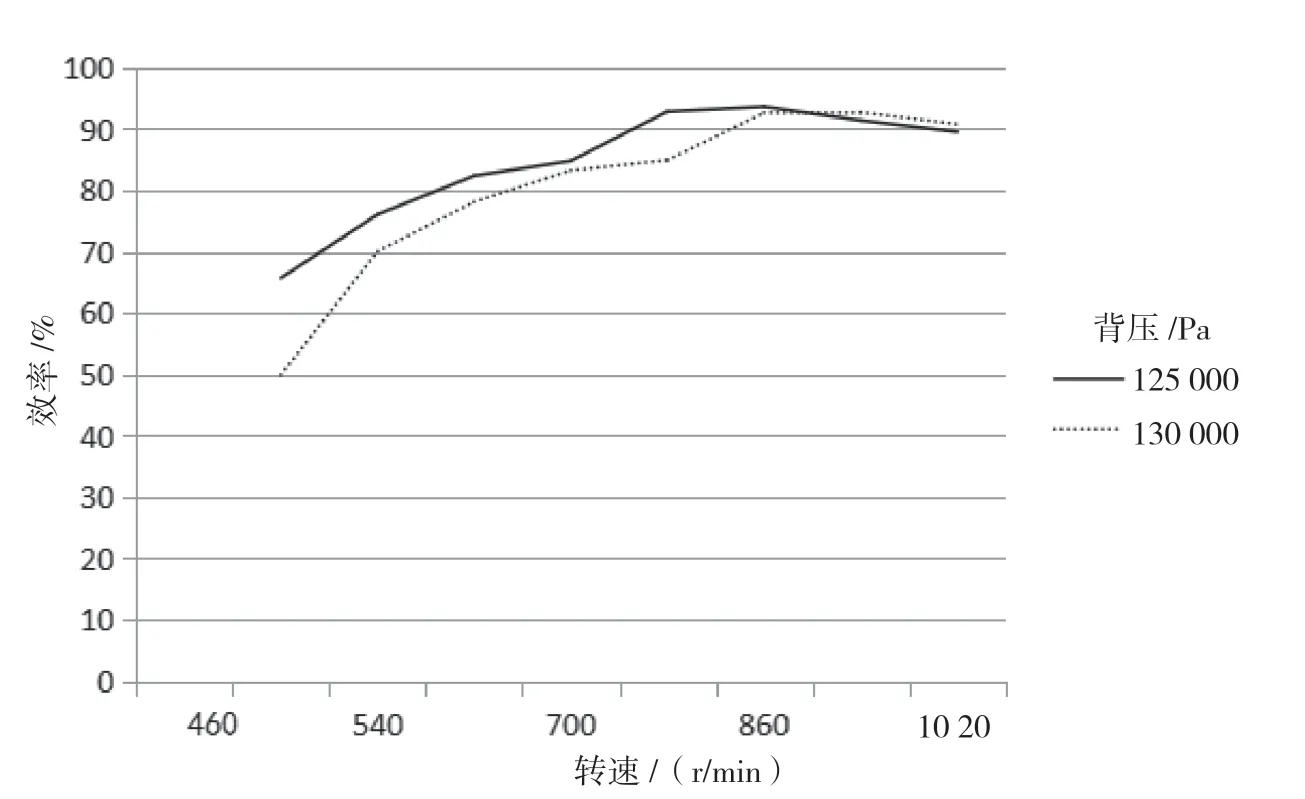

在不同的出口壓力下,軸流泵的效率隨著轉速的變化而改變,當背壓為125 000 Pa 和130 000 Pa 時,軸流泵的轉速-效率關系如圖3 所示。

圖3 背壓-轉速-效率曲線

由圖3 可知,背壓為125 000 Pa 時,隨著轉速增加,軸流泵效率也隨之增加,當轉速繼續增加到860 r/min 時,達到頂峰,當轉速繼續增加,軸流泵的效率反而下降,這是因為繼續提高轉速會導致高速流體與泵摩擦消耗的能量大幅度增加。背壓為130 000 Pa、軸流泵轉速為940 r/min 時,效率達到頂點,繼續增大轉速,反而導致效率降低。比較2 條曲線可以看出,當轉速低于920 r/min 時,相同轉速的軸流泵在不同背壓環境下,效率具有較大差別。

3.2 葉輪壓力分布云圖

圖4 為125 000 Pa 背壓下葉輪壓力云圖,從圖4 中可以看出葉片前緣的壓力明顯高于葉片后緣的壓力,隨著轉速的增加,葉片整體的顏色趨于淺色,說明葉片所受壓力隨著轉速的增加而增加。轉速越快,葉輪傳遞給流體的動能越大,所受反作用力也越大,符合流體力學。

圖4 125 000 pa 葉輪壓力云圖

圖5 為130 000 Pa 背壓下葉輪壓力云圖,從圖5 中可以看出基本規律與圖4 基本相同,對比圖4 和圖5,130 000 Pa背壓下葉輪的壓力明顯小于125 000 Pa背壓下葉輪所受的壓力,這是因為背壓越大,流體在出口時所受反向壓力越大,抵消了一部分葉輪提供的動能。

圖5 130 000 Pa 葉輪壓力云圖

4 結論

該文通過基于不同背壓的軸流泵的流場進行三維數值模擬,得到了軸流泵內流場分布規律及軸流泵的背壓、轉速與效率之間的關系線。結果表明,在相同的背壓下,轉速的變化對軸流泵的效率有較大影響,且不同背壓對軸流泵的最大效率也有影響:1)當背壓為125 000 Pa 時,轉速為860 r/min 的軸流泵效率最高,約為93.64%。2)當背壓升到130 000 Pa 時,軸流泵在轉速為900 r/min 時效率最高,約為92.72%。3)葉片在130 000 Pa 背壓環境比在125 000 Pa 背壓環境下所受的壓力更小。