MD系列多級泵的研制

賈志欣

摘要:MD系列多級泵是一種高壓自平衡型多級泵,結構為臥式、單吸、垂直中開多級分段式,采用低壓側、高壓側葉輪對稱布置,自動平衡軸向力,具有高效區寬、運行平穩,汽蝕性能好、安裝維修方便等特點,大大延長了設備的運行壽命。在水力設計上采用國內先進的水力模型,高效節能,材料選用方面為公司自行研制的高耐磨材料,滿足了特定用戶對多級泵的需求,其主要應用于煤炭、冶金等領域,用于煤礦井下的排水和金屬礦山輸送介質中含有浮游物等特殊工況,也可用于工業城市給排水、礦山遠距離送水、小型鍋爐給水等,有著良好的市場應用前景。文中主要介紹了多級泵的結構、工作原理、主要部件在設計中的注意事項,主要部件在制作過程中的注意事項。

關鍵詞:多級泵;結構;工作原理;設計制作

中圖分類號:TH33? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)10-0080-02

1? 多級泵的結構

1.1 市場中多級離心泵常見的結構

常用的多級離心泵基本結構有水平中開式和節段式(或稱多級串聯式)兩種。水平中開式的結構特點是上下泵體通過軸心的水平剖分面上對接,進出口管、部分蝸殼及流道鑄造在下部泵殼體上,檢修維護比較方便,維修時不需要拆卸泵的管線便可直接取下泵的上殼體。節段式的結構特點是每一級由一個位于擴壓器殼體內的葉輪組成,擴壓器用螺栓和連桿連接在一起,各級以串聯方式由固定桿固定在一起,好處是耐壓高,不易泄漏。但在維修時必須拆卸進口管道,拆卸裝配難度較大。一般認為水平中開式多級泵比節段式多級泵剛度好,泵振動值低。

水平中開式多級泵:吸入室一般均采用半螺旋形,每級壓水室亦采用螺旋形蝸殼結構,將液體動能轉換為壓能的效率高,無導葉,但由于水力徑向力原因,軸易彎曲,上下殼體結構復雜、生產難度大。節段式多級泵:吸水室及壓水室大都采用圓環形,而每級葉輪配有徑向導葉,無水力徑向力,零件結構簡單、制造方便。多級泵的首級葉輪一般設計為雙吸式葉輪,其余各級葉輪設計為單吸室葉輪,溫度較高,流量較大,易于產生汽蝕的介質尤其如此。

1.2 我公司開發的多級離心泵結構簡介

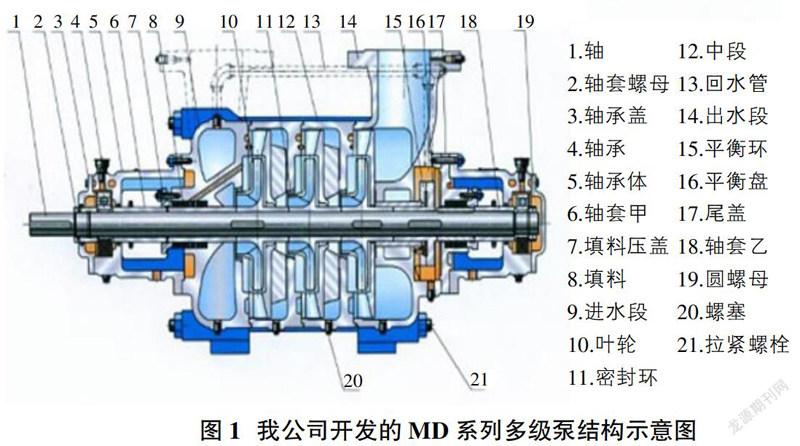

我公司開發的多級泵為MD系列耐磨多級泵。結構形式為單吸、階段式。采用葉輪背對背對稱布置的結構設計來實現泵體身軸向力的自平衡,不再采用傳統的平衡盤、平衡盤鼓設計,解決了平衡盤結構消耗功率大、易磨損等設計缺陷,從而提高了泵整機的運行可靠性和壽命;各個段均為環形結構,采用徑向導葉來收集漿液并傳送至下一級,故無水力徑向力,轉子的重量即為泵軸所受的徑向力。在材料選用方面,葉輪、導葉采用我公司的高鉻合金材料,達到耐磨或抗磨耐腐的效果。各個段根據工況需要可選擇用QT500-7、高鉻合金、鑄鋼等材料,以滿足現場耐磨和承壓要求。應用于輸送含有少量固體顆粒的漿液或較高濃度的溶液,可以滿足一定的耐磨、耐腐要求,在此類工況下的運行壽命優于傳統的節段式多級泵。

1.2.1 泵型號代表的意義

以MD(6)280-65×6為例:

MD:多級耐磨? ? ?(6):過流件材質

280:流量? ? ? ? ? ? 65:單級揚程

6:級數

1.2.2 結構的說明

泵的固定部分由吸入(進水)段、中段、出水段、導葉、軸承和密封組成。進水口為水平,靠近電機端,方向可根據需要設計,轉動部分由泵軸及裝在軸上的數個葉輪、套、軸承等件組成。軸承采用稀油潤滑或脂潤滑。采用稀油潤滑時,軸承箱內設有甩油環來保證供給軸承充足的潤滑油;軸承功率較大時,軸承箱設計有冷卻腔來冷卻軸承。葉輪分為低壓側葉輪和高壓側葉輪。聯軸器側軸承一般設計為一盤圓柱滾子軸承,主要承受徑向力;另一端采用兩盤角接觸球軸承配對來承受部分徑向力及殘存的軸向力。泵的軸封分為填料密封盒機械密封兩種。填料密封是泵的轉動部分與固定部分之間靠水封環、盤根、軸套來密封;機械密封由合格配套廠家根據泵的結構和使用工況設計專用機封。潤滑油密封采用迷宮密封配擋水板或骨架密封配擋水板結構,在密封潤滑油的同時防止水進入軸承。如圖1所示。

2? 多級離心泵的工作原理

多級離心泵類似于將多臺單級離心泵逐個串聯起來,通過每一個葉輪對工藝介質逐級加壓,使末級葉輪出口的介質獲得遠高于入口介質壓力。如圖2所示。

3? 主要部件在設計過程中的注意事項

3.1 葉輪設計

首級葉輪的入口直徑取較大值,一般取系數K0在4.0-4.5,次級葉輪取較小值,一般取系數K0≤4.0。因是節段式一串布置,為盡量減輕轉子部件的重量,減小軸的撓度,減小泵的軸向尺寸,葉輪的流道一般不做加寬設計,且蓋板及葉輪厚度需盡量小。為保證安裝和產品的整機質量,葉輪軸孔的公差按F6設計,凡設計到裝配定位的形位公差(同軸度、跳動、平行度、垂直度等)均按6級設計。此外,為了得到較好的汽蝕性能,首級葉輪設計成雙吸較好,尤其在大流量、高溫度、吸上運行的工況。

3.2 導葉設計

按《現代泵理論與設計》中“9.5徑向導葉的設計與計算”運行設計。導葉正反葉片的厚度基本參照葉輪葉片的厚度(入口處約5-8mm,出口處7-12mm),其中,導葉的候部面積是關鍵尺寸,直接影響泵的參數,應與蝸殼的第Ⅸ斷面的作用相近,葉片數與葉輪的葉片數不能相同。

3.3 各個段的設計

3.3.1 吸入(進水)段的設計

設計時須注意吸入腔的過流面積及其導流效果。過流面積不能太小,面積小,其流速快,損失就大。其節流面積較大,對零件的損失相對較小。

3.3.2 出水段的設計

合理設計兩側的出水腔,保證過流面積合適、結構合理,其中主要包括兩個出水管的結構合理,位置合適,注意低壓側泄壓槽的設計,高壓泄漏的高壓漿液從泄壓槽排到低壓出水管。用戶根據工況可以合理的選用各個段的材料,目前已使用過的材料有高鉻合金、QT500-7以及鑄鋼件。如果選用高鉻合金,則不用做密封環的設計,根據泵的最高揚程,計算確定合適的零件壁厚,既保證承壓要求又有一定的經濟性即可。凡配合定位的尺寸公差和形位公差均按照6級精度設計,級間配合止口、與軸承體配合止口均為H6/g6。高低壓側吸入段、出水段的中高要有公差要求;高壓吸入段與出水段的連接法蘭面要有尺寸公差和形位公差要求,以保證與過渡管的安裝以及密封性能。

3.4 軸的設計

多級泵軸上要求做定位軸肩設計,以便于出水段開始向定位端裝配時能夠實現軸上零件的定位、壓緊;軸裝配外圓公差按h5或h6設計,當軸徑大于等于130mm時按h5設計。

3.5 過渡管設計

過渡管目前我公司有兩種結構:方形結構、管狀結構。方形結構采用螺柱連接,結構緊湊、省空間;但密封槽(水線)不好加工,只能用數控機床加工,且流道內需要設計筋板來穿螺柱,會造成沖擊損失,影響效率。管狀結構一般設計為法蘭聯接,結構簡單,便于加工,但需要考慮安裝空間,零件高度要比方形結構高,安裝后,整機所占空間比方形結構大。

3.6 泄壓管及冷卻、沖洗水管的設計

我公司結合產品在使用過程中易出現的問題,將泄壓管及冷卻管的內外螺紋均按錐形密封管螺紋設計。外螺紋為圓錐外螺紋,代號R2,內螺紋為圓錐內螺紋,代號RC。經過試驗,泄壓管是從高壓密封腔到低壓密封腔,冷卻水(軸承冷卻)與泄壓管共用,通過三通分流,最終回到泵吸入口;沖洗水也從高壓密封腔的另一側接出,通過管路接到高、低壓密封腔的沖洗接口。

4? 主要部件在制作過程中的注意事項

4.1 葉輪的制作

鑄造部分:其結構較常見,采用樹脂砂鑄造,樹脂砂造型,鋯英粉醇基涂料,五枚ZL104葉片。

機加部分:葉輪做靜平衡試驗,精度不低于GB/T 9239 -1988中G6. 3級規定。葉輪做靜平衡試驗時, 若在葉輪蓋板上去重, 去重處與蓋板應平滑過渡, 切削量不得超過蓋板壁厚的三分之一。 且其材料為我公司自主開發的高鉻材料,正火后HRC58-62,且其靜平衡質量要求較高,因此將其加工工序分為粗加工→找平衡(去除大量的不平衡質量)→正火→精加工再次找平衡→電火花→鉗工。為達到靜平衡的質量,設計制作找平衡用芯軸,葉輪與芯軸配合在動平衡機上做。

4.2 導葉的制作

鑄造部分:木制模樣和芯盒,葉片、背葉片采用鑄鋁工裝,加工完后將葉片、背葉片挖槽固定在模樣、芯盒上。

機加部分:因其材料為我公司自主開發的高鉻材料,正火后HRC58-62,因此將其加工工序分為粗加工→正火→精加工→鉗工。因其結構的特殊性,在加工左端時,不易裝夾,因此設計制作車用夾具。

4.3 各個段的制作

我公司近年來研發的多個煤礦用多級泵,其中有很多體積大,重量大的承壓零部件,其中出水段、吸入段不僅結構與我公司現有泵型有很大差異,而且壁厚非常不均勻,有的壁厚的厚度差超過了兩倍以上,此外,這些過流部件還要求不能滲漏,在查找多方資料后,在需要承壓的腔體內圓角處和下底面,放置了相應厚度的冷鐵,保證凝固順序;在無法放置冷鐵的區域內,鋪設一定厚度的鉻礦砂;增加相應冒口補貼,打開補縮通道;改變冒口放置位置,減少因冒口互相的熱量影響帶來的縮松傾向。

參考文獻:

[1]多級泵內部流動分析及其性能預測[J].南京工業大學學報自然科學版,2012(05).

[2]基于CFD的沖壓式多級離心泵性能預測[J].水泵技術,2009(02).

[3]多級離心泵平衡平衡系統故障分析[J].中國石油和化工標準與質量,2017(06).