發電廠鍋爐電動給水泵故障分析及優化

朱佳俊

摘要:鍋爐汽水系統是燃煤發電廠重要的組成部分,汽水系統是否能安全穩定運行直接關系到發電機組能否安全運行正常發電。而給水泵作為汽水系統中的重要設備,由于其內部結構及其輔助設備較其他水泵更為復雜,一旦發生事故,將直接影響汽水系統的正常運行。且給水泵組故障的維修周期一般較長、設備停運影響較大、損失較為嚴重,其運行和維修成本都相對較高,因此對于給水泵常見故障的分析有益于維持發電廠的正常運轉,降低電廠的廠用電量,進而降低運營成本。

關鍵詞:發電廠鍋爐;電動給水泵;故障分析;優化

1給水泵的驅動方式

1.1電動給水泵

電動機驅動根據速度是否可以調節分為定速和調速兩種。定速泵是電動機直接帶動給水泵運轉,利用節流閥的開度調節改變流量大小,隨著轉速的升高節流損失增加,但易于操作和日常維護,適用于轉速比較低的小容量泵。調速泵是增加液力耦合器,通過流體傳遞轉矩,從而調節轉速,控制泵的流量,節流損失小,對負載的適應性更好。由于渦輪與泵輪之間有間隙,無磨損,并起到減震的作用,可以實現無極調速。但是構造較復雜,維修量大,適用于大容量。

1.2汽動給水泵

汽輪機驅動給水泵分為主汽輪機驅動和小汽輪機驅動。主汽輪機驅動是把主汽輪機與給水泵直接相連,或中間安裝液力耦合器,或在此基礎上再增加增速箱三種方式。小汽輪機驅動是利用煙氣中剩余的熱量,提高熱量的利用率,從而滿足機組容量的不斷增長,且更加節能。但是由于是二次利用,所以小汽輪機的效率相較主汽輪機低,做功也較少。

2發電廠鍋爐電動給水泵故障分析及優化

2.1給水泵泵軸斷裂

失效原因分析:(1)給水泵泵軸斷裂發生在葉輪附近的鍵槽處,常見的誘發斷裂的原因有:結構設計不合理,導致應力集中,超出危險面的承受極限、鍵槽處配合偏差過大,且裝配時操作失誤,導致變形產生應力或者薄弱邊緣、加工工藝不當,為消除存在零件內部的殘余應力。(2)鍵槽底部未加工圓角過渡,直角處截面面積發生突變,導致應力集中;分析零件內部材料組織結構,選用材料或者制造工藝不當,導致內部非金屬材料超過標準,使加工成品脆性過大,對給水泵的使用性能有極大的危害。解決方法:(1)加強成品檢查標準,改善加工工藝,并嚴格規定原材料標準驗收。泵軸是給水泵的主要傳動零件,泵軸的優劣決定了整個系統的穩定性與使用壽命。合理的加工工藝,可以有效減少應力集中現象和光潔的表面。優良的原材料及后處理工藝,可以明顯改善零件內部的金相組織和金屬晶粒,減少非金屬雜質,增強泵軸的韌性。(2)工作過程中,應盡量保證泵軸運行平穩可靠,減少不必要的應力變化,避免應力的影響。(3)制定并嚴格執行泵軸及其它零件的定期檢查,定期對泵軸進行故障檢測和保養。(4)加強工人的培養,嚴格要求裝配工藝,保證給水泵的裝配可靠,避免因裝配導致失效。

2.2給水泵芯包磨損

失效原因分析:當給水泵在一穩定狀態下運行時,突然改變其流量。此時,使給水泵抽水流量激增。根據伯努利方程,流量的增大,導致壓損變大,給水泵入口壓力也隨之降低,給水泵入口和出口的壓力差值增大。此時,若壓力繼續降低到達氣體臨界溶解度,氣體會從水中析出,此時會產生汽蝕現象。由于氣體的可壓縮性遠遠高于液體,此時,整個系統內會產生極大的壓力波動和流量沖擊。不僅會使系統產生異響,還使給水泵內部受力分布難以穩定。在交變應力的影響下,泵內部的間隙配合很容易發生改變,間隙變小使芯包和殼體之間接觸,進而產生摩擦。因此,芯包的磨損可能使由于汽蝕造成的。解決方法:汽蝕是給水泵運行過程中的常見問題,汽蝕的發生,將使泵的揚程和流量降低,泵運行效率下降,同時會伴有劇烈振動和明顯噪聲,并將致使泵葉輪發生疲勞損壞和金屬表面剝蝕,若汽蝕現象嚴重,還將致使水泵發生較為嚴重的動靜部分摩擦,進一步引發芯包的嚴重磨損和抱死的等事故。所以在給水泵運行中,如果出現流量急劇增大,同時伴有壓力及流量波動異常,應該立刻減小泵的出水口閥門開度,減小進出口壓差。

2.3給水泵油封燒損

失效原因分析:(1)油封定位不合適,油封結構如下圖所示。由圖可知,頂絲將油封和泵軸進行連接。將油封拆卸后發現,推力瓦沒有起到原有的作用,整個結構靠油封定位。因此運行時,油封和壓蓋在軸向力的作用下配合間隙減小,產生動摩擦,造成燒損。(2)油封壓蓋與油封之間徑向間隙過小。由于制造上的失誤,導致油封和油封壓蓋之間間隙過小,在這種情況下極易產生動靜摩擦。(3)配件制造工藝有誤,油封配合如下圖所示。由圖可知,由于設計或者制造上的失誤,導致泵軸油封內孔之間形成過盈配合,油封和軸抱死。由于油封大多數由銅制造,裝配后油封發生變形,導致燒損。改進方法:(1)改善裝配工藝,防止油封與壓蓋之間發生接觸。裝配完成后,預先進行測試,保證油封和端蓋之間的配合間隙達到標準。(2)更改最初設計圖紙,使油封內孔和泵軸之間的配合改為間隙配合,不僅能有效解決問題,還方便工人安裝,同時還避免泵軸和油封內孔產生動摩擦。(3)對間隙不達標的油封和油封端蓋進行返工,通過打表法調整其配合間隙的大小。

2.4給水泵平衡盤開裂

失效原因分析:平衡盤制造流程,多為多層合金焊接制造。制造工藝不當,極容易因焊接不當導致熱裂紋生成,失效形式如下圖所示。主要是因為平衡盤的液化溫度低于焊縫固化溫度,此時,焊縫成型,但內部金屬還呈不穩定狀態,金屬液可能流入下一層焊縫中去,導致內部應力分布不均勻。同時,制造過程中會多次焊接,若工藝處理不當,極容易破壞之前的焊縫。內部應力分布不均勻極容易產生應力集中。當應力集中過大,且超過材料承受極限時,材料內部的晶界就會發生開裂,形成失塑和裂紋。改進方法:優化焊接工藝,對預熱溫度、層間溫度還有焊接時間進行嚴格規定,以及焊接前的預處理和熱處理均需進行規范。

2.5給水泵汽輪機調節汽閥閥桿斷裂

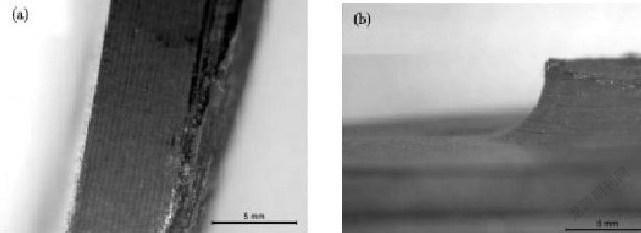

失效原因分析:下圖為閥桿斷裂的外部圖,對其斷口和閥桿表面進行觀察,初步判斷其失效原因是由于加工工藝不當導致加工表面沒有達到要求,閥桿達不到正常工作要求。為進一步驗證,需對閥桿內部的金相組織和斷裂區域的微觀結構進行觀察。由斷裂處的微觀結構可知,上述猜想基本正確。由于表面粗糙度過大,且過渡處的結構設計不合理產生應力集中。在長期工作運行過程中,在應力集中的影響下產生斷裂。改進方法:(1)針對結構進行改進,改善應力集中處,使截面突變處過渡平緩、圓滑,避免應力集中的影響。(2)改進加工工藝,加強驗收標準。加工后對零件表面進行打磨處理,增加閥桿表面光潔度,保證閥桿平面的表面粗糙度,避免毛刺、飛邊對整個閥桿內部應力分布產生影響。

3結束語

目前運營成本較高是制約發電廠發展的一個主要因素,通過分析發電廠的成本結構發現維修費用是其中一個比較主要的部分,因此對于發電廠特別是傳統的火力發電廠常見故障的分析可以降低檢修成本,提高經濟效益。由于多數火電廠建造時間較早、鍋爐等設備使用時間較長、管理維護存在漏洞,并存在不同程度的安全隱患,因此通過對火電廠的設備進行故障分析可以提高設備的使用性能和安全性能。文章針對給水泵泵軸斷裂、給水泵芯包磨損、給水泵汽輪機調節汽閥閥桿斷裂、給水泵油封燒損、給水泵平衡盤開裂、給水泵葉片斷裂的故障原因進行分析,并提出解決方案。

參考文獻:

[1]趙登山,彭軍,李福春,岳景輝,張義科,唐坤林.汽輪機給水泵機組跳機故障診斷[J].液壓氣動與密封,2020,40(06):65-68.

[2]孫國強.給水泵汽輪機油系統故障原因分析及改進措施[J].華電技術,2018,40(11):45-47+51+79.

[3]萬濤,羅偉雄.中壓鍋爐給水泵機械密封失效分析[J].石油化工設備技術,2020,41(01):61-66+9.

遼寧華電鐵嶺發電有限公司 遼寧鐵嶺 112000