某型道岔清篩機主車架有限元結構分析

王強

摘要:道岔清篩車主車架作為整車的重要部件,其結構性能好壞直接影響車輛的運行品質和行車安全。運用大型有限元軟件I-DEAS對車架進行了初步強度分析,并基于分析結果對車架結構進行了優化,優化后車架結構性能提升,滿足了強度、剛度及使用要求。

Abstract: As an important part of the whole vehicle, the main frame of turnout cleaning machine has a direct impact on the running quality and driving safety of the vehicle. I-DEAS, a large-scale finite element software, is used to analyze the preliminary strength of the frame. Based on the analysis results, the frame structure is optimized, and the structural performance of the optimized frame is improved, which meets the strength, stiffness and use requirements.

關鍵詞:道岔清篩機;主車架;強度;有限元分析

0? 引言

主車架在清篩機的主體中有著重要作用,擔負著運載主體的主要部件,對其進行結構強度的計算與分析是車輛設計制造的前提。目前我國對工程維修機械結構設計方面還沒有太深入分析,在結構強度和疲勞強度分析上均沒有專用的規范和標準,主要還是依據現有軌道車輛的一些標準進行設計分析,在這種情況下會導致一些運營狀況考慮不全,結構設計不盡合理。由于結構設計的合理性與車輛運行的可靠性、安全性緊密聯系,因此進行完善和研究軌道車輛的結構設計規范和方法研究已經成為一項緊要任務。

本文以道岔清篩機主車架結構入手,利用I-DEAS軟件對該主車架強度、剛度進行計算分析,為后續設計改進和優化提供了一定參考依據。

1? 主車架結構有限元計算模型

計算時建立整個主車架的力學模型。而車棚、篩分裝置、混碴輸送裝置、提軌裝置、污土輸送裝置、提碴機構等則以等效力的形式施加到主車架結構上。在模型中,底架全部采用板殼單元模擬。底架體共離散成25808個節點, 三角形和四邊形板單元共計27796個。

主車架及底架上部裝備的全部重量通過心盤支承在轉向架構架上,因此在每個心盤支撐面上建立相應的位移約束。對于頂車工況,則在頂車位置施加位移約束條件,主車架離散后有限元計算模型見圖1。

模型中坐標原點位于主車架靠二位端(挖掘支撐端)振動篩橫梁上表面上,X坐標為車輛前進方向,Y坐標為垂直方向,Z坐標為橫向。

2? 主車架計算工況及載荷

由于清篩機的結構及作業特點,其受力情況較為復雜。參照TB/T1335-1996《鐵道車輛強度設計及試驗鑒定規范》,作用在主車架上的載荷有以下幾種:

①垂向靜載荷:98.1t。垂直靜載荷包括主車架結構自重及機構、發動機等機械設備重量,其中主車架結構自重以分布力的形式施加(體力),各種設備按集中載荷作用于安裝位置。

自重載荷的校核:自重共計98.1t;加上轉向架、車軸齒輪箱及輪對的重量11t,共計119t。而實際清篩機的稱重結果為118-120t,上述計算共有1t的誤差。

②垂直靜載荷+垂直動載荷工況。

垂向靜載荷:98.1t。動載系數:取0.3,垂向動載荷29.43t。該工況下垂向總載荷為:127.53t。

③工作狀態。

垂向:垂直靜載荷98.1t+篩分裝置在激振作用下施加到構架上的最大作用力1.5t(根據振動篩計算)+提軌裝置提軌力35t(施加在提升油缸安裝座上)。

由于工作時清篩機速度極低,取垂向動荷系數為0.1。則垂向力:98.1t×1.1+1.5+35=144.4t

縱向:清篩機進行作業時挖掘總支承處要受到很大的挖掘阻力及沖擊,在正常工作狀態下,挖掘總支承以及心盤三點共同承受縱向牽引力,縱向力取40KN。假設在作業過程中,非正常狀態下遇大的障礙物停機,此時對挖掘支撐的瞬時沖擊較大,此沖擊力取整車最大啟動牽引力進行考慮,按照總體設計計算為200KN。

④牽引力工況。

垂向靜載荷98.1t+牽引力40t。

綜合分析本次計算以下四種工況如表 1。

3? 主車架強度評價標準

設計中主車架主要選用低合金鋼16Mn,枕梁附近型鋼及鋼板采用Q235-A。TB/T1335-1996《鐵道車輛強度設計及試驗鑒定規范》中規定,低合金鋼16Mn的屈服極限為345 MPa,在第一工況下許用應力為216 MPa,在第二工況下許用應力為293 MPa。Q235-A的屈服極限為235 MPa,在第一工況下許用應力為161 MPa,在第二工況下許用應力為212MPa。

計算復雜應力構件時,需求當量應力(Von Mise應力),此應力不得超過許用應力。本計算所有應力結果均采用當量應力表示。當量應力的計算公式為:

第一、二工況及第四計算工況按TB1335-1996中的第一工況考核強度,根據不同材料,主車架最大當量應力應分別小于216 MPa和161 MPa的許用應力標準;第三計算工況按TB1335-1996中的第二工況考核強度,主車架最大當量應力應分別小于293 MPa和212 MPa的許用應力標準。

4? 主車架剛度計算結果

主車架在靜載荷作用下(第一工況)的結構整體變形,最大變形為15mm,如圖2-圖3所示。

清篩機的定距為20500mm,參照上述標準,為保證整車有足夠的剛度,從嚴考核,取撓跨比進行評定,則中梁最大撓度應小于20.5mm。

5? 主車架強度計算結果

如圖所示第一工況下,當量應力圖如圖4所示。可以看到整車的最大當量應力為136MPa,發生在枕梁心盤位置附近的中梁下表面(如圖5所示)。高應力區主要為一位端(回轉輸送機安裝側)枕梁下表面及枕梁靠車輛中心一側的腹板上,以及二位端中梁變截面位置上蓋板上,應力在50-80MPa之間。中間邊梁內側拐角及外側拐角位置也是應力較大區域。中間側梁及振動篩安裝橫梁應力不超過40MPa,兩端平鋪蓋板應力較小,在20MPa以下。

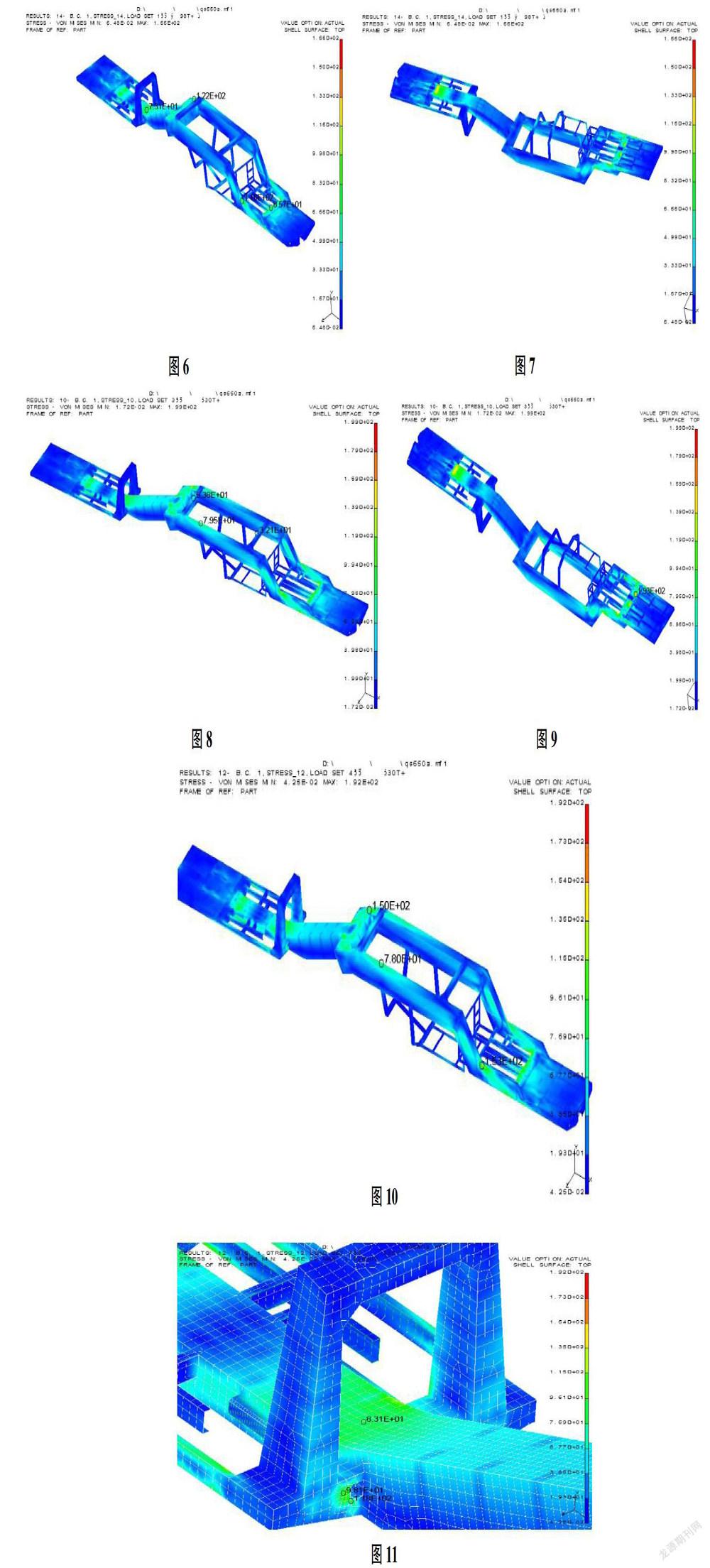

第二工況下,當量應力圖如圖6所示。整車的最大當量應力為137MPa,發生在枕梁心盤位置附近的中梁下表面(如圖7所示)。其應力分布趨勢與第一工況相當。

第三工況下,當量應力圖如圖8-圖11所示。考慮正常作業工況及非正常作業工況,作業工況計算過程均取提軌力為30t的最大狀態進行計算。

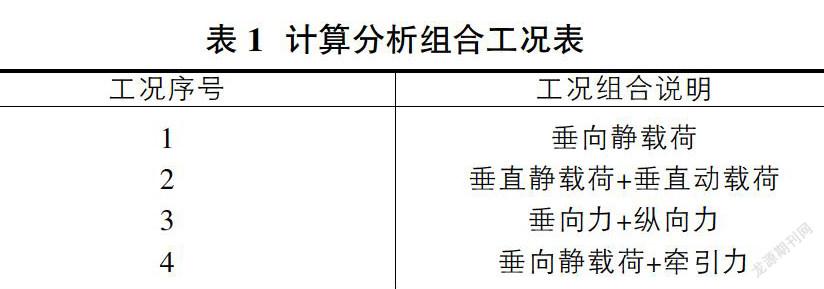

在正常作業狀態下,挖掘力按40kN考慮時,整車的最大當量應力為200MPa,發生在一位端枕梁下蓋板變截面位置與腹板上開孔位置的交接面上。高應力區主要在一位端枕梁中間腹板與邊梁交接位置的開孔面上,應力在80-120MPa之間,開孔位置最大應力為183MPa,主要為剪應力與彎曲正應力(如圖8-9所示)。中間側梁提軌力施加位置上方邊梁較大應力在60-80MPa之間。中橫梁與中間側梁連接位置,由于未加筋板,造成局部應力集中,最大應力為165MPa。

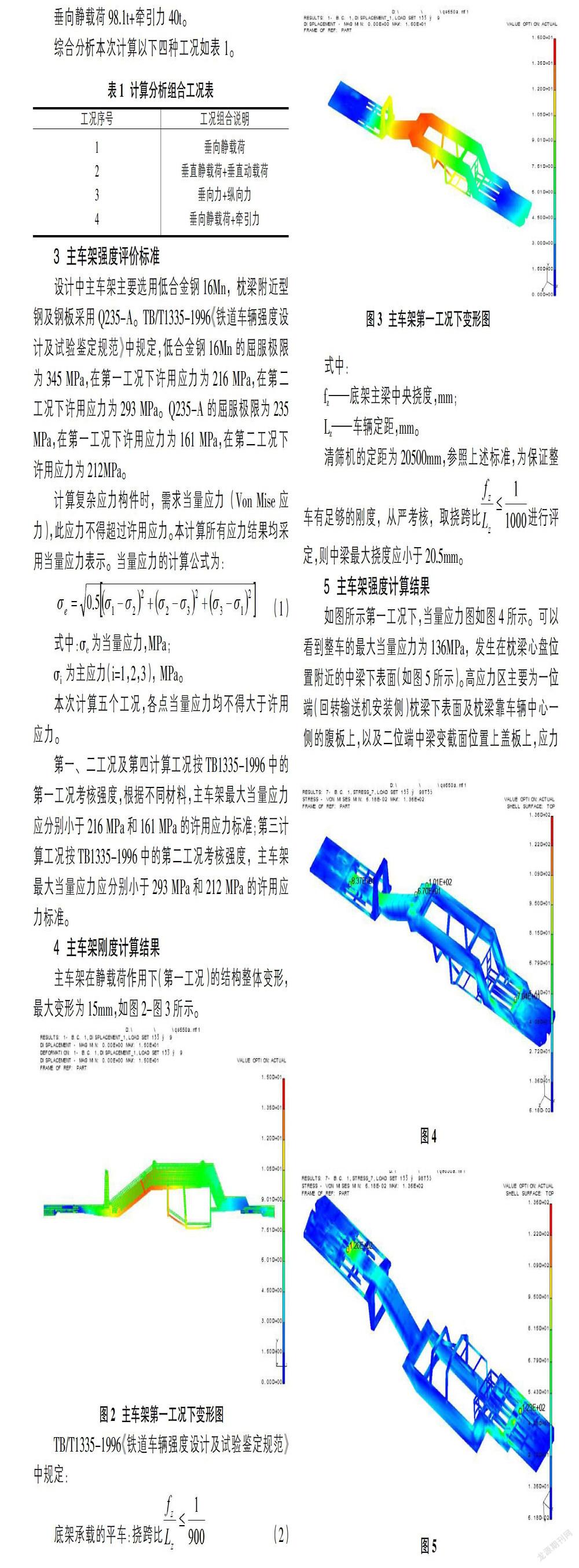

在非正常作業工況,挖掘力按200kN考慮時,整車的最大當量應力為2192MPa,其余應力分布與正常作業狀態,挖掘力按40kN計算時相當,且最大應力有所緩解,主要是因為,挖掘力增大,對中梁位置產生彎矩及向上的拉應力。但挖掘支撐腹板上應力顯著增大,由正常狀態下的最大應力25MPa增加值118MPa(如圖10-11所示)。

第四工況下,當量應力圖如圖12所示。整車的最大當量應力為137MPa,與第一工況下應力分布相當,主要區別在于牽引梁應力分布不同,該工況下牽引梁上應力最大為40MPa。

6? 結論

①在垂直靜載荷作用下,構架中梁側梁中央的最大垂向變形為15mm,(定距20.5m)擾跨比達1/1360,剛度滿足要求。正常作業狀態下,在考慮最大提軌力30t的情況下,最大垂向變形為22.7mm,擾跨比達1/900,剛度滿足要求。

②通過對正常作業狀態及牽引工況的計算,在規定計算的載荷工況下,均未超出第一工況許用應力216MPa的要求,主車架強度滿足要求。

③通過對各工況的計算分析,牽引梁中間開孔位置內部應該鑲套,經計算測算在未鑲套的情況下,在縱向125t壓力下該位置應力達240MPa,已超出第一工況的使用要求,經過加8mm通長圓套以后測算,該位置最大應力降為135MPa,效果十分顯著。同時應該在兩端枕梁與牽引梁連接位置下平面上增加過渡圓弧筋板,以緩解縱向壓縮時牽引梁下方開孔位置的應力集中。這兩條本人建議作為今后類似設計的原則應該堅持。

參考文獻:

[1]李洪軍,李歡.GO4S-Ⅲ-CN-SH型道岔清篩機動力學試驗與分析[J].中國鐵路,2019(10):74-79.

[2]陳碩.QS-650型清篩機挖掘裝置及篩分裝置的結構分析[J].農業裝備技術,2020,46(03):56-57.

[3]于鳳麗.全斷面清篩機仿真系統的設計與開發[J].農業裝備技術,2020,46(03):61-62.