ZL104鋁合金刀盤體的鑄造工藝優化

貝偉明

摘要:公司生產的ZL104鋁合金刀盤體鑄件厚壁處常出現縮松縮孔缺陷。使用蕓峰CAE軟件對此盤體原有的鑄造工藝進行凝固過程模擬仿真,預測縮松縮孔缺陷位置與實際生產相吻合。優化工藝后,再次用CAE軟件進行模擬仿真,得到合理的方案后,在實際生產中應用,毛坯加工后該區域的縮松縮孔完全消除,獲得了合格零件。

Abstract: The ZL104 aluminum alloy cutterhead castings produced by our company often appear shrinkage holes in the thick wall. Using Yunfeng CAE software to simulate the solidification process of the original casting process of this castings, the position of shrinkage porosity defect predicted is consistent with the actual production. After optimizing the process, simulate again. And a reasonable process was obtained, it was applied in actual production. Finally, the shrinkage cavity in this area was completely eliminated, and qualified parts were obtained.

關鍵詞:ZL104鋁合金;縮松縮孔缺陷;鑄造工藝優化

Key words: ZL104 aluminum alloy;shrinkage defect;optimization of casting process

中圖分類號:TG2;TP3? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)06-0085-02

0? 引言

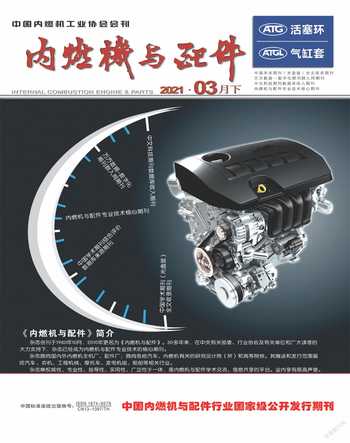

公司生產的刀盤體采用的是ZL104材料,刀盤體用于安裝切割煙支的刀片,要求沒有縮孔縮松、裂紋等鑄造缺陷。此鑄件進行精加工后發現中間較厚區域常出現縮松缺陷(圖1),產生批量報廢。為此采用鑄造CAE模擬仿真技術并結合鑄造理論基礎尋求解決措施[1-5]。

1? 刀盤結構特點

刀盤最大輪廓尺寸為460mm,高度為57mm,最大壁厚為20mm,最小壁厚為4mm,重7.6kg,采用粘土砂造型小批量生產,鑄件結構如圖1所示。

2? 原鑄造工藝

2.1 澆注系統

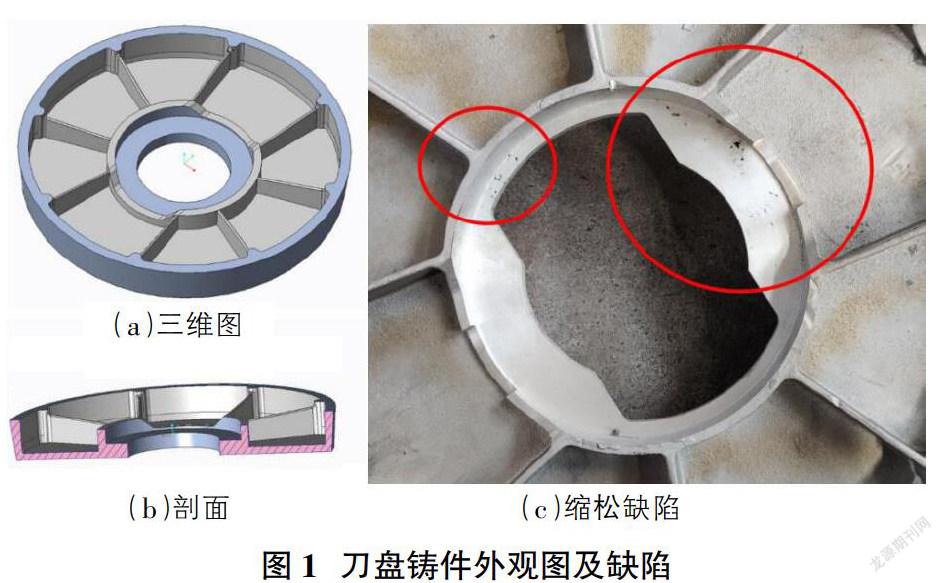

原鑄造工藝如圖2 所示,刀盤平面朝下,采用頂注開放式澆注系統,內澆口通過暗冒口引入鑄型,澆注溫度為730℃。

2.2 凝固過程仿真分析

通過使用蕓峰CAE軟件對刀盤的凝固過程進行模擬仿真分析。

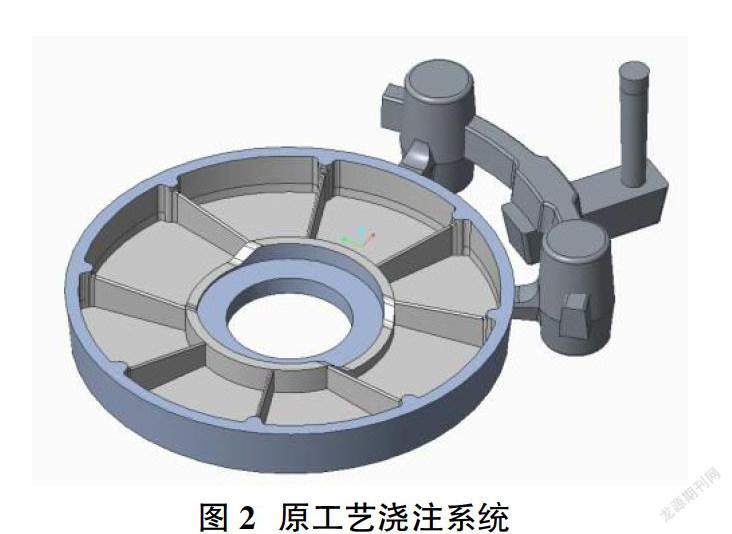

圖3(a)為t=82.88s時的凝固狀態,此時刀盤四周的壁已經凝固,底部平面大部分仍處于液相狀態;圖3(b)顯示t=95.55s時底部平面外圈基本凝固完成,而中間較厚部位形成了孤立液相區,冒口的補縮通道也消失;圖3(c)為t=431.85s時凝固狀態,此時整個鑄件與澆冒口凝固完成。從圖3(c)右上方顯示文字看出,鑄件孔松總體積為,孔5.00cc,松46.12cc,表明原始工藝易產生縮孔縮松缺陷,其位置也與加工過程中發現的位置相符。從模擬仿真分析中可以看出,刀盤出現縮孔縮松缺陷是因為底部平面中間的區域壁厚較大(20mm),而底部平面外圈壁厚為10mm,凝固過程中薄壁處先于厚壁處凝固,此后設置在內澆口處的暗冒口對厚壁處起不到補縮作用,最終厚壁處產生縮松縮孔缺陷。

3? 優化工藝及仿真分析

針對出現縮松缺陷的厚壁區域,設計環形冷鐵,冷鐵厚度為15mm[6],間隔為15mm,并在上方安放兩個圓弧腰形壓邊冒口,壓邊10mm,結構如圖4所示。

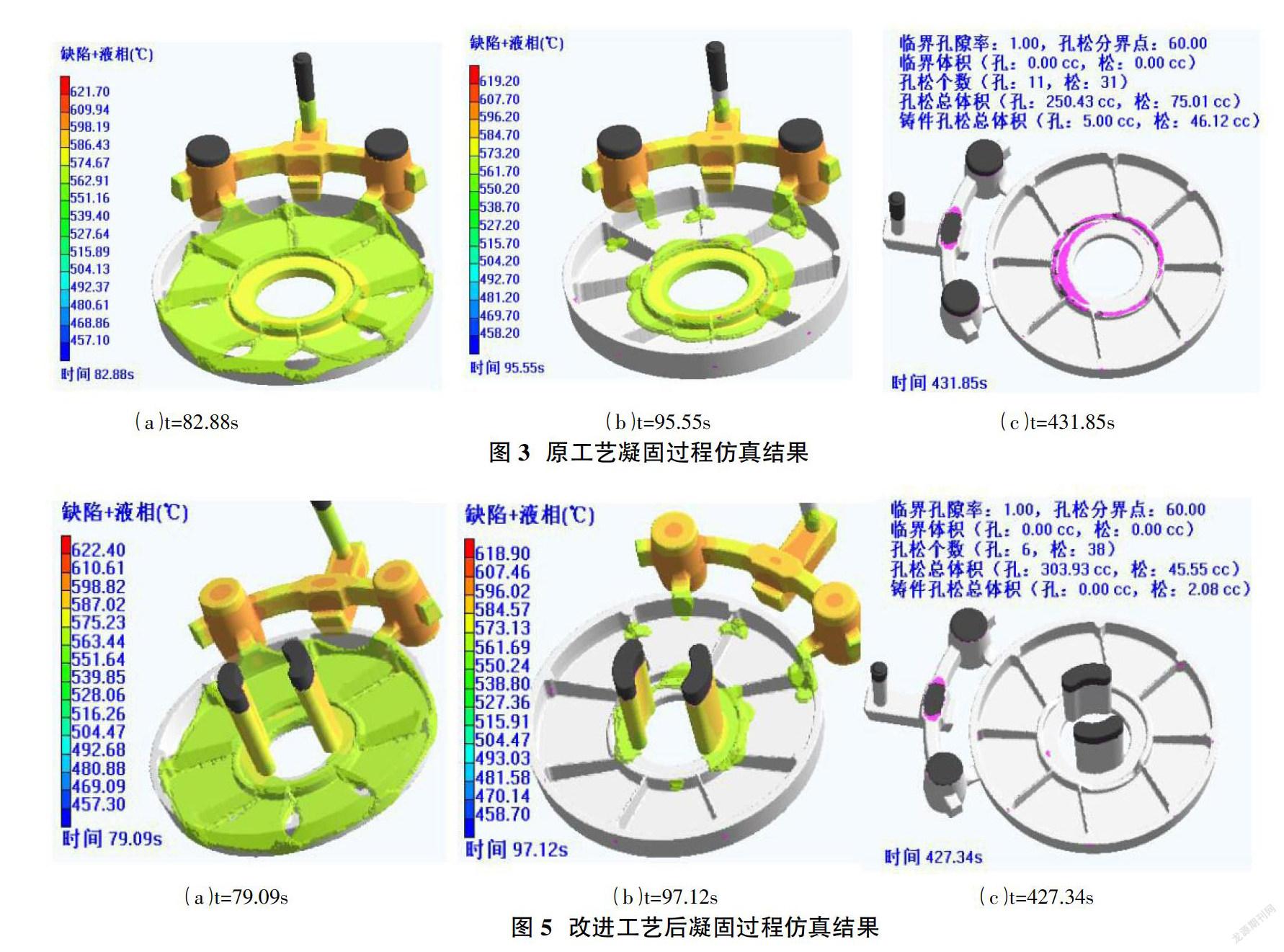

對優化后的方案進行模擬仿真分析,圖5(a)為t=79.09s時顯示刀盤四周已開始凝固;圖5(b)為t=97.12s時,刀盤底部較薄部分凝固,此時內澆口處的暗冒口對刀盤底部較厚區域失去補縮作用,而腰型冒口仍處于液相狀態,能對厚壁處進行補縮;圖5(c)為t=427.34s時,鑄件完全凝固,上方顯示鑄件孔松總體積為縮松2.08cc,較原始方案有明顯改善。

4? 生產驗證新方案

生產現場采用改進措施的方案,首次生產刀盤17件,精加工后發現所有刀盤厚壁處均未發現縮松縮孔缺陷(圖6),獲得了合格零件。

5? 結語

①刀盤產生縮松縮孔的原因是中間厚壁處在凝固過程中形成孤立液相區,得不到補縮;

②在厚壁處增設環形冷鐵并在其上方設置壓邊冒口能有效解決厚壁處的縮孔縮松缺陷;

③鑄造CAE技術可以將復雜的鑄造生產過程可視化,便于工藝人員進行工藝分析及優化工藝方案,從而減少試驗成本,提高生產效率和質量。

參考文獻:

[1]候文超,張西生.長筒狀鋁合金鑄件鑄造缺陷的工藝改進措施[J].鑄造技術,2015,36(9):2380-2382.

[2]孫策,盛文斌,閻思錦,等.ZL114A橫梁鑄造數值模擬及工藝優化[J].鑄造技術,2019,40(9),941-945.

[3]郝亮亮,杜婷.半圓環板鑄造工藝優化[J].鑄造技術,2020,41(7),641-644.

[4]劉雲峰,王昭.鋁合金車輪輪輞縮松原因分析及措施[J].內燃機與配件,2020(10):63-64.

[5]劉永勤,介萬奇.鋁合金鑄件的凝固缺陷形成機理及預測[J].中國材料進展,2014,33(6):355-359.

[6]王繼章,楊晶,王寧.鋁合金鑄造中冷鐵作用效果的研究 [J].特種鑄造及有色合金,2011,31(10):961-963.