試析1油品裝車過程中的油氣回收技術

李洪順

摘要:輕質油品在裝車、運輸過程中,容易因為揮發作用引起油品耗損現象,不僅造成嚴重的資源浪費,而且油品揮發到空氣中,容易對大氣質量、人體健康等帶來極大的威脅。油品的揮發性能是運輸工具、儲存形式、氣溫等多種原因引起的。為了降低油品揮發性,降低能源消耗,保護生態環境,要在油品裝卸過程中設置科學合理的油氣回收裝置。本文主要對冷凝法、吸附法、吸收法、膜分離法等幾種油氣回收技術進行分析,旨在進一步提升油品裝車過程中的油氣回收效果,強化技術應用效果。

關鍵詞:油品裝車 油氣回收技術 冷凝法 膜分離法

隨著我國經濟水平的逐漸提升,油品消耗量日漸增加,油品運輸、裝卸、存儲過程中,容易受到各種因素影響出現油氣揮發、蒸發現象,不僅引起石油資源的嚴重浪費,而且對生態環境造成污染和破壞,甚至還會引起嚴重的安全事故問題。因此要對油品裝車過程中的油氣回收技術進行全面分析,提升油氣回收效果,降低能源消耗,強化環境保護力度。油氣回收技術主要是利用化學化工方法對揮發的油氣狀態進行轉化,使其以液態形態進行回收和循環利用。下面主要對冷凝法、吸附法、吸收法、膜分離法等幾種油氣回收技術及其回收裝置的設置進行探究。

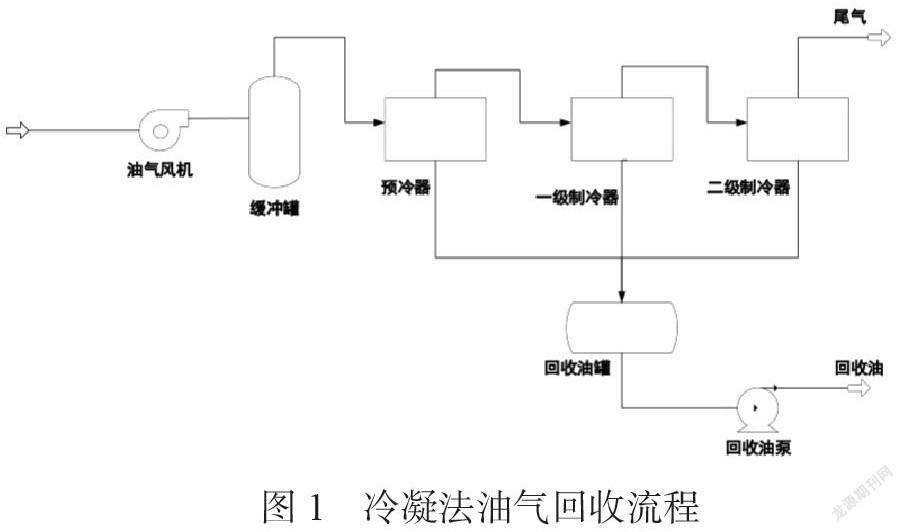

一、冷凝法

冷凝法主要是通過對油氣降溫的方式,使其達到露點溫度,使其保持飽和形態,然后對沸點較高的油氣組分進行分離回收的效果。通常情況下,該種方式包含三級冷凝,分別是:預冷級,溫度超過零攝氏度,主要是對混合物中的水分子、重烴類物質進行冷凝;淺冷級,溫度保持在零下三十攝氏度,可以實現對碳三、碳四的冷凝作用;深冷級,溫度保持在零下八十攝氏度以下,能夠對大部分油氣進行回收,但是能量消耗較大,運行成本較高。[1]其主要的運行流程如圖1所示。該種油氣回收裝置簡單易操作,可以實現自動調控,對油氣的回收效果較好,但是其適應性較差,對低濃度的油氣回收效果不佳,而且在運行過程中需要對設備進行定期除霜,排放尾氣需要進一步處理才能達到排放標準。

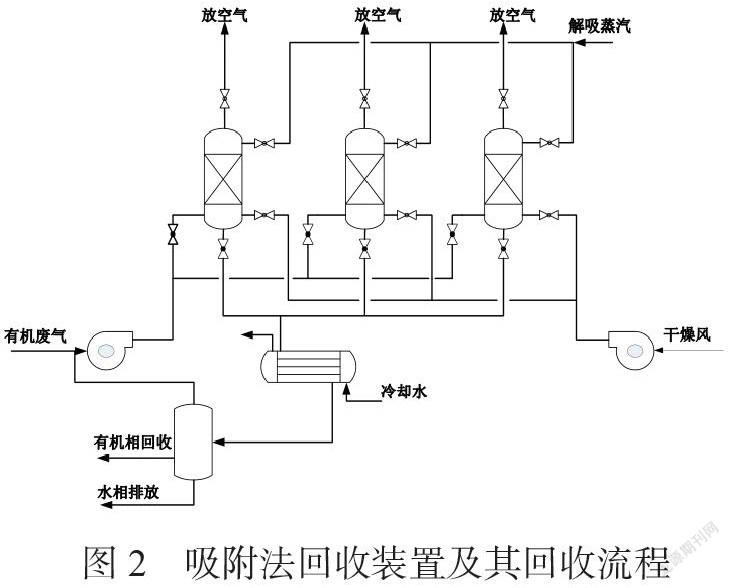

二、吸附法

吸附法主要是利用孔隙率較大的吸附材料對油氣中的有機烴類進行吸收,實現與空氣分離的效果。現階段主要應用的吸附材料主要是活性炭、活性纖維、硅膠等物質。吸附材料對油氣中不同組分產生的吸附作用存在很大的差異性,對其中的烷烴、芳烴等物質的吸附效果比較好,但是對其中的空氣、水蒸氣的吸附效果較差,尤其是在低溫高壓環境下,吸附效果更佳。[2]吸附法回收油氣的主要流程如圖2所示。吸附回收裝置主要包含三個吸附塔,讓油氣在風機的作用下,壓力加大,并被輸送到吸附塔底部,塔內的吸附材料對有機組分進行吸附,其他不能吸附的氣體物質在塔頂放出,三個吸附塔逐個實現飽和狀態,然后對其輸送溫度較高的飽和水蒸汽,增加吸附床溫度,實現對油氣中的烴類物質的解析目的,然后在通過冷卻作用,實現烴類和水蒸汽的有效分離,之后需要利用干燥風對吸附床進行降溫操作,以便其進行循環利用。

吸附方法對油氣回收既有優點也有缺點。回收效果好,能夠對大部分有機烴類進行回收,經過處理后的尾氣烴含量比較低,符合《儲油庫帶大氣污染排放標準》。但是其吸附材料的使用性能較低,容量少,選擇性差,而且使用壽命較短,導致吸附方法的應用規模受到限制。[3]而且市面上的吸附材料價格較為昂貴,油氣回收成本較高。使用該種方式對油氣進行回收之后,還需要對其進行重復性處理,回收裝置占地面積較大,操作繁瑣。在活性炭吸附過程中,容易產生大量的熱量,導致吸附床溫度異常升高,安全隱患較大。

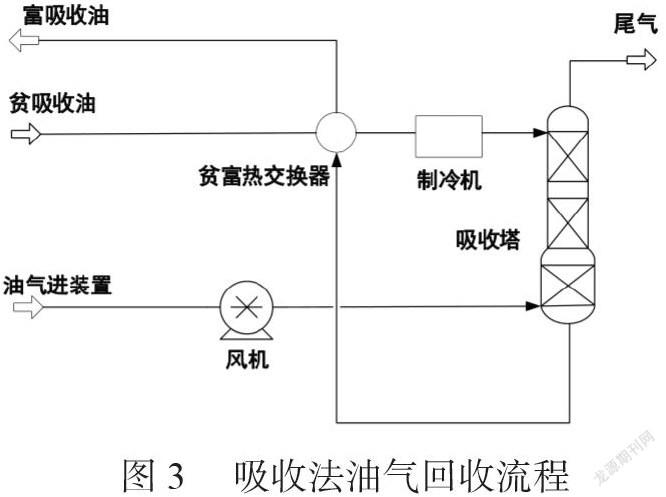

三、吸收法

油氣混合物是由不同的物質組成的,而且其在吸收劑中的溶解度也存在很大的差異。結合這種特性可以對油氣分解與回收。現階段主要使用的吸收劑是成品油,是烴類物質,可以對油氣中烴類進行良好的溶解和吸收,從而把油氣和空氣進行很好的分離。在當下我國主要使用以下兩種方式對油氣進行回收:常溫常壓吸收法,但是吸收力不足,需要消耗很多的吸收劑;低溫吸收法主要是設置低溫環境,可以加大吸收劑對烴類物質的吸收效果,對吸收劑的消耗量較低,但是在回收裝置設置中需要增設制冷裝置,因此,低溫吸收法的使用成本相對較高。[4]在具體應用中,要結合實際情況,選擇最佳的吸收方法進行合理應用,實現技術和經濟的協調性。吸收油氣之后達到飽和的富吸收劑,需要在煉廠的加氫裝置中實施脫氫組分處理,因此該種方式主要是在煉廠進行使用,費用較少,容易操作,市場前景較大。

圖3 是利用低溫柴油吸收法進行油氣回收的主要流程。在風機作用下,把油氣壓力增大,并將其輸送到吸收塔內,柴油吸收劑需要通過貧富熱交換器裝置,對其富柴油冷量進行吸收,然后通過制冷劑使其溫度降低,并輸送到吸收塔頂,塔頂的吸收劑與塔底的油氣進行逆流接觸,實現物質之間的相互傳送融合,實現對尤其中的烴類物質的回收,然后通過塔頂的出口將尾氣排出。[5]

該種工藝方式的優勢有:可選擇性強,對裝車過程中較為復雜的油品可以進行全面回收;整體的回收裝置較為簡化,易操作;回收裝置方便裝卸;可調節性強,可以實現自動控制,一旦出現異常情況,裝置就會自動報警或停止運作,保障運行安全性。

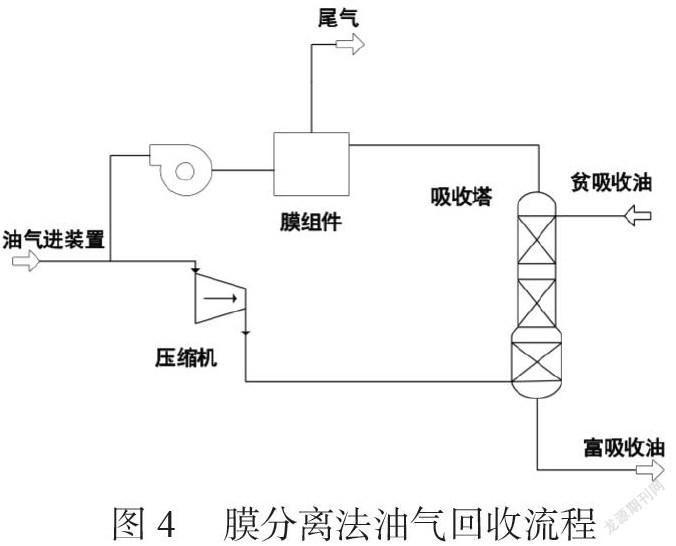

四、膜分離法

該種油氣回收方法通過膜對不同物質的選擇性滲透性質實現油氣分離吸收。膜對油氣中的烴類物質溶解性較強,透過速度較快,對空氣的溶解性較弱,速度較慢,因此可以實現對油氣中烴類物質與空氣的有效分離。膜的構成較為復雜,一般其上、中、底層分別為橡膠態的分離層、耐受溶劑多孔膜、無紡布構成的支撐層等。[6]其主要的回收裝置如圖4所示。在液環壓縮機作用下,油氣壓力加大,并將其輸送到吸收塔內,利用塔底的吸收液對其進行吸收,難以溶解的油氣輸送到膜組件中,利用膜的溶解性對其進行吸收分離,最后將尾氣排出去。該種方式對油氣的回收效果比較好,而且回收裝置體積較小,占地少,易操作,危險性地,經濟效益好。但是膜材料的性能較差,不耐高溫、容易受到污染,使用壽命較短等缺陷。

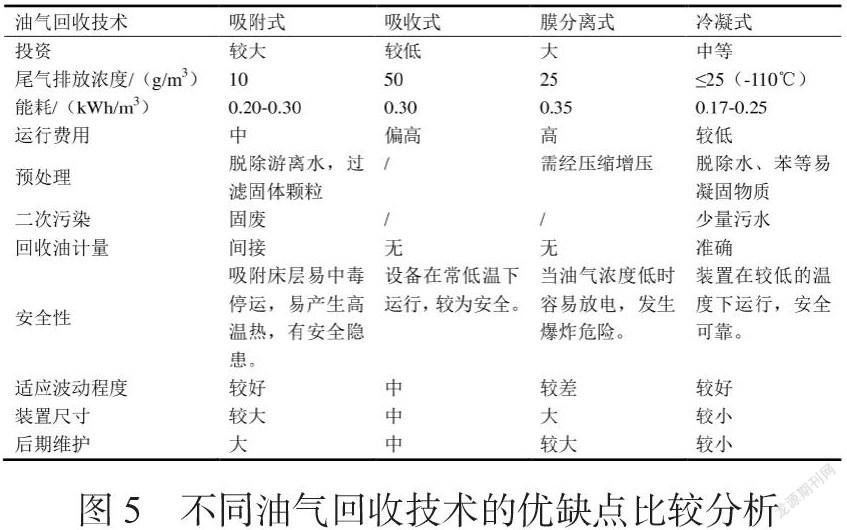

五、不同方法的對比分析

通過對以上四種油氣回收技術的分析與研究,可以對其各自的優缺點進行對比。如圖5所示。在具體應用中,可以結合實際需求,對不同的回收技術進行對綜合考量,選擇最佳的油氣回收方案。

結語

綜合所述,為了積極響應國家節能減排的號召,在油品運輸裝車過程中,要盡量減少油氣揮發,避免出現大量的油氣消耗,降低能源浪費現象,因此需要采取合理的油氣回收技術和油氣回收裝置,對揮發的油氣進行科學合理的回收并循環利用,促進能源節約使用。

參考文獻

[1]王吉.油氣儲運中油氣回收技術的具體運用分析[J].中小企業管理與科技(下旬刊),2021(04):164-165.

[2]儲旭.油氣儲運中油氣回收技術的應用與發展[J].石化技術,2021,28(01):169-170.

[3]楊驍.油氣儲運中油氣回收技術的應用[J].化工管理,2020(27):104-105.

[4]羅剛強,李鈴.油氣儲運中油氣回收技術的具體運用探析[J].化工管理,2020(27):120-121.

[5]竇澤宇,楊文.油氣儲運中油氣回收技術的具體運用[J].中國石油和化工標準與質量,2020,40(16):210-211.

[6]張岳峰.油氣儲運中油氣回收技術的發展與應用探究[J].中國石油和化工標準與質量,2020,40(09):217-218.

青島海業摩科瑞倉儲有限公司 山東 青島市 266400