gsp氣化技術煤粉密相輸送系統穩定性研究

丁飛

摘要:研究了煤粉的物理特性、輸送工藝和操作參數對輸送特性的影響,以便在采用大規模GSP氣化技術的密相輸送系統中實現煤粉的穩定運輸。結果表明,當煤粉的含水量從6.9%下降到4.2%時,鎖斗以順利下料,減壓系統有時堵塞。當煤粉通過壓差控制傳輸時,煤粉質量流量變化大于20t/h;當煤粉通過流量控制傳輸時,煤粉質量流量變化小于5t/h,因此,當流量控制生效時,提高輸送煤粉質量穩定性。

關鍵詞:煤粉;GSP氣化;密相輸送;氣流床;煤氣化

輸送粉體是一種古老而有效的技術,利用惰性氣體的能量運輸固體顆粒。到目前為止,他已經有一百多年的歷史了煤粉加壓密相氣力輸送是大規模煤氣化的主要技術之一。使用密相氣力輸送裝置輸送煤粉不僅降低了運輸成本,提高了運輸效率,而且提高了氣體質量。在干煤粉氣化裝置中,煤粉通過二氧化碳或高壓氮氣輸送到氣化爐,燃燒器中發生部分氧化反應。氮或二氧化碳最終與產生的原料氣體混合,然后通過低溫甲醇處理分離。

1.GSP煤粉密相輸送系統簡介

干煤粉密相輸送GSP系統工藝流程。粗煤干燥研磨后,質量水分不超過5%,粒度不超過200mm。原煤經低壓氮氣薄相送入煤倉。當煤粉進入儲集層時,在重力作用下與氮分離,分布在儲集層的四個隔室。四隔室錐形輸出對應于四個鎖斗。當鎖斗壓力降低到正常壓力時,煤倉出口閥打開,煤粉進入鎖斗。煤粉填滿鎖斗后,關閉所有進出閥,開始加壓鎖斗。當發料罐生產壓力約為4.4MPa時,向發料罐供應煤粉,依次運行四個鎖斗,實現鎖斗的煤粉持續輸送到發料罐,實現燃氣爐的運行壓力煤粉進入發料罐,包括攪拌器,使煤粉循環,并由發料罐和煤氣爐之間的壓力差供給。煤粉以7-10mg的速度和300-500mg/m3的密度經過三條碳管,并傳輸到燒嘴進行化學反應。煤粉管道分別配有密度計、流量計、控制閥和排污氣體,以確保煤氣爐運輸控制的穩定和安全運行。

2.煤粉密相輸送系統存在問題及解決方法

GSP氣化技術的煤粉輸送系統存在料位指示失真、下料鎖斗不暢、煤粉減壓系統堵塞等問題。主要問題是煤粉運輸不穩定,特別是在啟動階段。根據研究分析,料位指示失真一方面是由于某些料位計算中的質量問題,另一方面是煤塵造成的料位指示錯誤。要解決此問題,請更換料位的某些部分并更改料位的安裝位置。

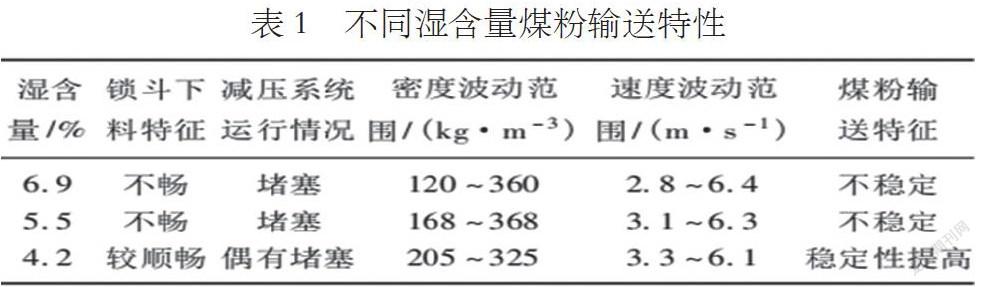

2.1調整煤粉含水量。研究了流動煤粉輸送的特性,解決了下料不暢的鎖斗和煤粉減壓系統受阻的問題。一般以壓實密度與堆積密度之比、休止角和閉鎖式料斗卸料速率作為評價粉體流動性的參數。初始輸送煤粉的物理參數為含水率6.9%,HR為1.67,休止角39.7°,內摩擦角40.3°,閉鎖式料斗卸料不穩定。輸送煤粉的HR為1.67,范圍為1.4~2.0,說明煤粉具有較強的團聚性和流動性。輸送煤粉的休止角為39.7°,取值范圍為30°~45°,這意味著煤粉輸送具有一定的粘附性。對煤粉輸送料斗輸出速度的試驗表明,進料過程不穩定,時間長,有時架橋結拱。以上數據也證實煤粉傳輸流動性差。GSP氣化過程中,含水量減少是提高煤粉流動性的有效途徑。各種含水煤粉的傳輸效果見表1。

從表1可以看出,當煤粉濕含量下降到4%左右時,輸送穩定性有了很大提高,減壓系統很少堵塞,下料也很順暢,輸送輸送穩定性也有所提高。但是,由于煤質的特點和制粉局限性,很難降低濕含量。

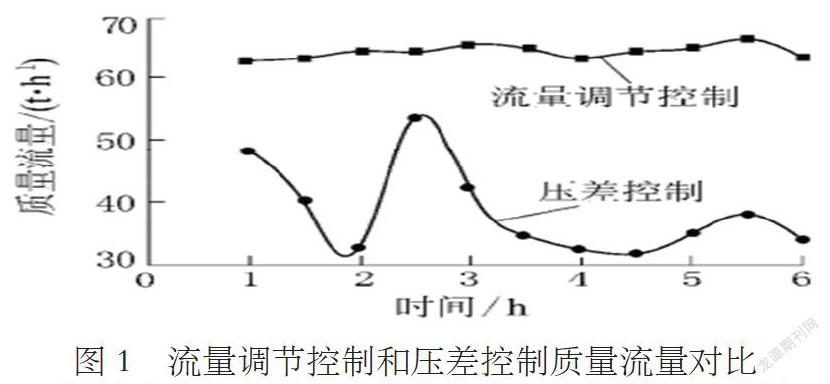

2.2輸送控制煤粉密相優化。煤粉輸送系統的不穩定性不僅與煤粉輸送的流動性有關,而且與工藝設計等因素有關。影響壓力差的因素包括:①改變進料壓力。料倉加壓后,壓力由補排風系統的壓力控制回路分階段控制。控制氣路中氣體的變化,如進料、輸送氣體控制閥、流化氣體控制閥等,也會影響進料倉的壓力。②氣化爐在啟動和升壓過程中是一種動態燃燒反應。壓力由兩個調節閥控制。在實際生產中,由于閥門的延時和氣化爐壓力的變化,很難將氣化爐壓力控制為設定壓力。當氣化爐內壓力升至一定值,其它工藝條件滿足主燃燒器進料時,控制進料倉與氣化爐壓差恒定(一般為0.6MPa),通過調節流量控制閥的開度來控制煤粉質量。加煤粉流量控制閥前后煤粉輸送的質量流量如圖1所示。由圖1可以看出,加裝煤粉流量調節閥后,煤粉質量流量波動不超過5t/h,但不加裝流量調節閥時,煤粉質量流量波動超過20t/h。因此,增設流量控制閥對提高煤粉輸送的穩定性起著重要作用。

2.3煤粉致密相傳動操縱條件優化。降低煤粉濕含量,增設煤粉流量控制閥,大大提高煤粉輸送穩定性,但煤粉質量流量仍略有波動,固氣輸送率較低,質量流量較低。輸送條件,如傳動壓力差、流化氣、調節氣體等。對煤粉輸送特性有較大影響,因此優化了煤粉密集相輸送運行條件,主要有①調整進料流化空氣量,從220~180 m3/h調整到90~140 m3/h;②將注射器1的氣體流量從7立方米/小時降低到3立方米/小時;③煤粉管道排放煤炭后,應關閉注射器2。優化操控條件后,固氣率由280 kg/m3提高到400 kg/m3,煤粉流量由42 t/h提高到72 t/h,運輸穩定性進一步提高,煤粉密相輸送系統提高的輸送效果。

影響煤粉致密相輸送穩定性的因素不僅與粉末的物理性質有關,而且與工藝的設置、操作條件等有關。只有協調這些因素,煤粉的穩定輸送才能實現。通過將煤粉濕含量從6.9%降低到4.2%,改變流量調節控制的壓差控制,優化搬運條件,最終實現了煤粉的穩定輸送固體氣體流速為400 kg/m3,煤粉流速為72t/h,但煤粉致密相輸送仍存在問題,如煤粉質量流量的準確檢測,以及進料倉底部的混合裝置可能存在問題,因此,還應加強煤粉質量控制工具和工藝優化方面的研究。

參考文獻:

[1]李化.GSP“煤氣化技術的應用[J].化肥T業,2019,33(3):5—9.