高能炸藥分步壓裝藥工藝過程控制及標準研究

歐陽稠

(宜春先鋒軍工機械有限公司,江西 宜春 336000)

現(xiàn)階段,戰(zhàn)場目標已經(jīng)發(fā)生變化,加之防護能力逐步提升,使得彈藥所具有的毀傷性逐步增強,而提升戰(zhàn)斗威力最基礎(chǔ)的方式就是裝填好具有更高威力的混合式炸藥。數(shù)十年來,我國主要使用壓裝法、注裝法等傳統(tǒng)型裝藥方法,雖效果不錯卻存在不同程度的不足,使彈藥所呈現(xiàn)出的威力受到影響。具體到中口徑、大口徑型榴彈,僅應(yīng)用螺旋裝藥法(裝藥密度較低)裝填威力較弱的三硝基甲苯(TNT)式炸藥,從而無法有效滿足現(xiàn)代戰(zhàn)場的相關(guān)需求。21世紀初,我國由烏克蘭引入了分步壓裝藥,其可以把高能含鋁混合式炸藥裝填至中口徑、大口徑炮彈,這對于提升彈藥總體的威力和毀傷性則十分關(guān)鍵。

1 分步壓裝藥的各項原理與流程

1.1 原理

對于分步壓裝藥而言,其是處于螺旋裝藥、壓裝藥的前提下,把兩者彼此融合,并兼具兩者各項優(yōu)勢的方式;能夠被應(yīng)用到大口徑榴彈、火箭彈等方面的裝藥,裝藥密度在1.79g/cm3,能夠保障不會出現(xiàn)底隙、裂紋。其中,螺旋桿處于分步壓裝機壓頭所給予的帶動下,朝上、朝下進行往復(fù)、旋轉(zhuǎn)式復(fù)合運動,在進行運動期間,于不壓藥(螺旋桿朝上)的前提下,螺旋桿進行旋轉(zhuǎn)輸藥;于壓藥(螺旋桿朝下)的前提下,螺旋桿進行停轉(zhuǎn)壓藥,借助螺旋桿持續(xù)性地進行輸藥、壓藥,將炸藥全部裝入至彈體,使其獲得預(yù)期密度。

1.2 流程

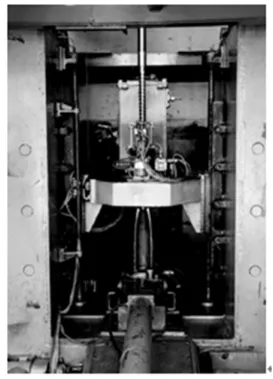

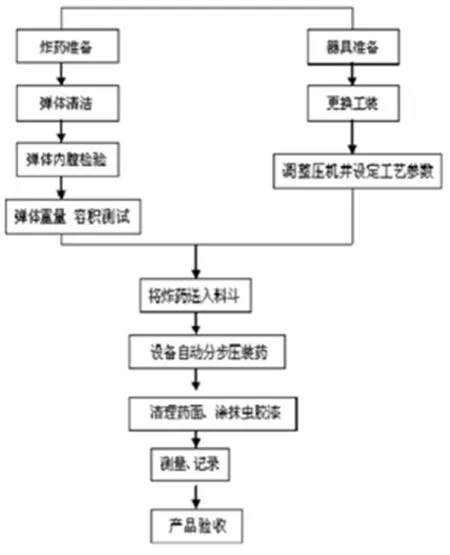

分步壓裝機的正視圖示具體可以參見圖1,分步壓裝藥的流程圖示具體可以參見圖2。

圖1 分步壓機的正視圖示

圖2 分步壓裝藥的流程圖示

2 控制分步壓裝藥的過程

2.1 明確流程

對于分步壓裝機設(shè)備而言,主要包括油箱、底座、螺桿。在實施壓藥期間,螺桿能夠進行送料、壓實;在螺桿發(fā)生旋轉(zhuǎn)期間,能夠自動把炸藥送到彈體,螺桿沖頭朝上、朝下進行往復(fù)、旋轉(zhuǎn)式復(fù)合運動;沖頭下的裝藥在完全得到壓實后,沖頭會伴隨著裝藥面的逐步升高而自動進行上移,直到彈丸口部,裝藥結(jié)束。參照分步壓裝方面的分析與研究,加之分步壓裝設(shè)備的各項原理,明確分步壓裝的各項流程,共包括備好彈體、備好炸藥、查驗炸藥、分步壓裝藥、查驗分步壓裝藥。在進行批量化生產(chǎn)之前,需要借助惰性物取代高能炸藥,在彈體中裝好惰性物,作出開合彈,以全方位掌握開合彈裝藥中的惰性物是否能夠達標。

2.2 明確各項參數(shù)與試驗證明

分步壓裝法能夠不僅能對裝藥密度進行調(diào)整,保障其密度更為均勻,而且可以保證彈體裝藥在進行發(fā)射期間的安全性。對于裝藥工藝而言,其裝藥密度十分均勻,且裝藥質(zhì)量更為理想,因為密度太高會使起爆感度有所下降,容易出現(xiàn)“壓死”,密度太低則殺傷力較弱。所以,彈體裝藥密度對于控制好裝藥質(zhì)量是十分關(guān)鍵的。

在進行壓藥期間,裝藥密度與其總體均勻性是被壓力、裝藥螺桿間距彈體底部的總長度、裝藥器開口間彼此搭配所明確的,所以明確各項裝藥參數(shù)是十分有必要的。在進行多次實踐后,明確了裝藥反壓力范圍為4.0~8.0MPa,具體可以參照裝藥密度進行調(diào)節(jié)。裝藥螺桿間距彈體底部愈小,底部愈易被壓實,也能夠得到愈高的密度;裝藥螺桿間距彈體底部太小,螺桿會接觸到彈體底部,引發(fā)安全方面的問題。借助模擬藥、可退模開合彈,能夠?qū)Ψ植綁貉b藥的各項參數(shù)進行摸底,并參照模擬所獲得的各類數(shù)據(jù)制訂出分步壓裝方案,設(shè)計出相對應(yīng)的裝備,實施許多次小批量型試制,裝藥質(zhì)量均較為平穩(wěn),且各項參數(shù)也得到固化。裝藥螺桿間距彈體底部范圍為18~25mm,在明確這一參數(shù)后,能夠保障生產(chǎn)更為安全,并滿足于大批量生產(chǎn)。壓藥的整個過程均十分安全、高效,彈丸裝藥具有更高的相對密度,在1.70g/cm3,密度十分均勻,為進行批量生產(chǎn)做好了鋪墊。

在應(yīng)用工業(yè)電子計算機斷層掃描(CT)對裝藥彈體裝藥質(zhì)量進行檢測后,借助抽樣對裝藥彈體鋸切進行檢測,沒有出現(xiàn)疵病,能夠滿足有關(guān)的要求。另外,還對裝藥彈體的射擊安定性進行了試驗,也能夠滿足有關(guān)的要求。規(guī)定需要應(yīng)用X線或工業(yè)CT對裝藥質(zhì)量實施抽檢,具體需要參照產(chǎn)品的有關(guān)規(guī)定來實施。雖然X線或工業(yè)CT都是無損的,但在彈體具有較厚的壁厚后,檢測不夠精準,而開合彈、彈體鋸切等方面的檢測則能夠全方位地掌握實際裝藥,并且更為直觀。

3 分步壓裝藥具體的應(yīng)用性

3.1 在壓裝彈體的密度方面

為了分析和研究分步壓裝藥應(yīng)用于中口徑、大口徑彈體裝藥的效果,選出某一122mm榴彈,對這一產(chǎn)品應(yīng)用分步壓裝藥。開始時,先借助惰性物對11發(fā)開合彈進行壓裝,在明確各項參數(shù)后,壓裝出鈍黑鋁炸藥。之后,對部分彈體中的裝藥密度進行檢測,彈底中的局部密度均超出了1.60g/cm3。對于彈體裝藥的軸向密度而言,其中心軸向在密度方面的標準偏差最高在1.3%,在邊部最高3.7%。愈趨近于中心,就能夠獲得愈為良好的密度均勻性,這是因為邊部密度會被彈體形狀所影響。

3.2 在裝藥質(zhì)量方面

為了對分步壓裝藥的最終裝藥質(zhì)量進行檢測,需要對分步壓裝后所得到的鈍黑鋁炸藥、螺旋壓裝后所得到的TNT式炸藥就裝藥質(zhì)量進行檢測,最終的結(jié)果指出,應(yīng)用分步壓裝所獲得的裝藥密度更為均勻,且沒有出現(xiàn)疵孔、底隙等,也未引發(fā)各類裝藥缺陷,而應(yīng)用螺旋壓裝所獲得的TNT式炸藥會出現(xiàn)密度疏松方面的問題。

3.3 在安全性方面

處于一致的試驗環(huán)境中,借助大型撞擊加載設(shè)備對各個密度(范圍于1.534~1.771g/cm3)的鈍黑鋁、B炸藥、TNT、改B炸藥開展撞擊加載實驗。把藥柱尺寸設(shè)定在于Φ40mm×40mm的范圍,把加載錘重設(shè)定在400kg。最終結(jié)果指出,在對鈍黑鋁炸藥進行裝藥期間,處于相應(yīng)的落錘撞擊加載下,會發(fā)生起爆;各種密度所具有的起爆閾值不盡相同,密度愈高就能夠獲得愈加理想的安全性,在密度超過1.680g/cm3后,對于鈍黑鋁炸藥的安全性而言,其處于B炸藥、改B炸藥間,能夠滿足具有較大過載的彈體裝藥所具備的各項發(fā)射要求。

4 結(jié)語

綜上所述,對于分步壓裝工藝而言,其各項壓藥過程十分安全、科學(xué)、高效,且相對密度更高和均勻,具有柔性制造能力。另外,分步壓裝工藝可以滿足彈藥裝填中高能炸藥所給予的各項要求,極大地提升裝藥質(zhì)量,提升彈藥對目標所發(fā)揮的高效毀傷能力。因此,因工藝方面增強了裝藥總體的抗過載安全性,裝藥質(zhì)量更為理想,從而成為現(xiàn)階段開展高能炸藥裝藥的關(guān)鍵工藝。