液動執行機構真空注油系統設計及應用研究

鄭楚威

(重慶川儀自動化股份有限公司執行器分公司,重慶 401120)

液動執行機構長期運行在高壓環境下,油路復雜,密封顯得尤其重要,且需要保證執行機構運行精度,注油完成后執行機構容腔中不能有空氣,注油需在密閉容腔處于真空環境下進行。因此,設計一套液動執行機構真空注油系統是很有必要的。目前針對真空注油系統的研究很多,張燕雄提出了一種針對變壓器真空注油設備的改進方法;郝帥等設計了一款深海液壓系統專用注油裝置;劉文耀等對電力電容器真空壓力注油進行了研究;吳洽對大型變壓器真空注油設備進行了研究。現有的注油系統大多針對單一的密閉油路,很少有針對復雜液壓油路的注油方法,研究具有一定的局限性。基于此,本文設計開發了一套液動執行機構真空注油系統,系統采用1個加注頭,3個真空管、1個回吸管路的方式,1個加注頭實現抽真空、加注、回吸等所有工作,3個真空管路(真空管路1、真空管路2和真空管路3)實現抽真空與循環沖洗油路。

1 液動執行機構真空注油系統設計

1.1 現狀與需求

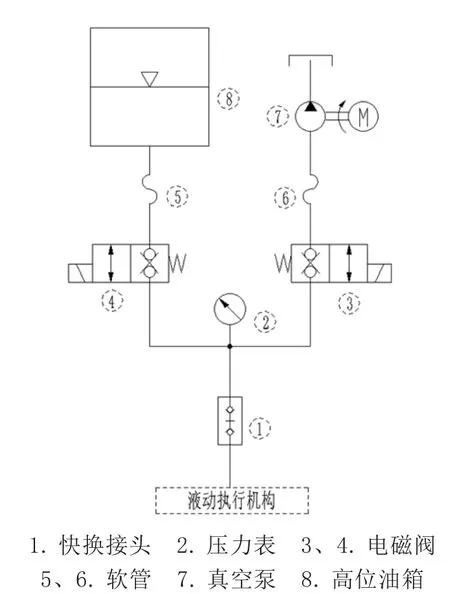

目前液動執行機構注油使用的真空注油設備功能不夠完善,存在很多的不足。現有的真空注油設備原理如圖1。

圖1 真空注油設備原理圖

對執行機構注油時,先將快換接頭1與液動執行機構油箱加注口相連,接通電源,電磁閥3打開,電磁閥4關閉,真空泵5啟動,對執行機構容腔抽真空,抽到設定壓力值時,電磁閥4打開,電磁閥3關閉,液壓油在重力作用下對執行機構進行油液加注。

現有設備缺點:液動執行機構容腔較多,容腔之間有閥阻隔,油壓不夠時閥位不能完全打開,不能確保完全注滿;僅一次抽真空,且僅對單一容腔抽真空,真空不徹底;高位油箱不合理,大型產品,無法形成有效高度差;沒有一鍵操作功能,每工步需人工銜接,不太方便。

1.2 系統設計

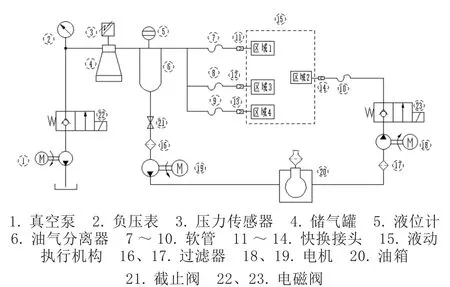

針對現狀與需求,設計全新真空注油系統,對液動執行機構油缸模塊(區域1)、蓄能模塊(區域3)、管路模塊(區域4)進行抽真空,當液動執行機構容腔真空度達到設定值并保壓到指定時間后,系統通過注油槍對執行機構油箱(區域2)進行壓力注油,油液首先經液動執行機構容腔從真空管路回到外接油桶,對執行機構容腔進行沖洗,達到指定時間后真空管路閥關閉,注油槍繼續對執行機構壓力注油,直至液動執行機構容腔注滿油,達到設定壓力并保壓至設定時間后完成加注。由于溶解在油液中的空氣會在壓力環境下上浮,可以保證執行機構容腔加注完成后油液中沒有空氣,有效解決執行機構因容腔內空氣過多造成的爬行現象,且加注完成后,管路會在設定時間內回吸部分油液,保證管路拔掉后執行機構油口不會漏油。如圖2

圖2 真空注油系統原理圖

系統動作流程:

抽真空:真空泵與電磁閥22通電,開始抽真空,當負壓表壓力顯示≤1KPa時,電磁閥22斷電。

注油:電機18與電磁閥23通電,開始注油,當液位計5讀數增加時,電磁閥23斷電。

系統回油:當液位計5讀數≥指定讀數時,打開截止閥21,啟動電機19,將油氣分離器6中油液抽回油箱。

本文設計的真空注油系統,在改善現有注油方式的同時,增加了以下幾個功能:

(1)將加注量量化,一次加注量控制在0~50L;

(2)為保護液動執行機構油箱,注油壓力控制在0~0.2MPa可調;

(3)注油系統能實現測氣密、注油、循環清潔一體化。

2 真空注油設備研發與使用

根據設計的真空注油系統,研制出真空注油設備。真空注油設備主要由真空加注系統、PLC控制系統、電氣動力控制系統、氣路控制系統、加注槍及管路隨行單元等幾個部分組成。使用中發現新設計的注油設備操作更簡單,加注更方便,加注時間更可控,加注后執行機構穩定性更好,爬行現象得到了很好的解決。設備具備加注監控功能,加注過程全程可視化,加注過程中任一環節不滿足設定參數均會報警顯示,加注過程更加可控。

3 結語

設計的真空注油系統通過PLC操作系統控制各電氣動力部件,依次完成對執行機構一次抽真空,大漏檢測,二次抽真空,小漏檢測,循環沖洗,定壓加注,加注完成后保壓,通大氣、回吸,將多余的液體回吸至需要的液面,從而完成對液動執行機構的一個加注循環。既保證了執行機構容腔清潔度與氣密性,也能完全注滿液壓油。該系統已經應用于液動執行機構真空注油中。