骨架密實型半剛性基層設計與施工

鐘獻科

(廣東省南粵交通清云高速公路管理中心,廣東 肇慶 526200)

0 引言

至2020年底,廣東省高速公路通車里程超過10 000km,其中在“十三五”期間通車的高速公路,采用骨架密實型結構水穩層的占比高達95%以上。半剛性基層大量應用到高速公路建設的同時,如何提高骨架密實型水泥穩定碎石結構層實際力學及路用性能,包括結構層的強度、抗開裂能力與抗水損能力,是骨架密實型水穩碎石大規模應用的關鍵所在。

長安大學、華南理工大學、長沙理工大學等高校學者通過采用垂直振動法成型圓形試件,分析了水穩材料的疲勞特性[1];采用振動成型法,研究和分析骨架密實結構的級配理論,并提出了室內試驗關鍵篩孔穩定性區間[3];采用逐級填充法,分別選定粗、細集料級配,以此優化所制備振動成型水泥穩定碎石材料的級配設計,并選定7d無側限抗壓強度作為粗細集料比例控制指標[4];通過振動、普通攪拌試驗,研究振動攪拌對水泥穩定碎石混合料抗壓性能的影響;探究水穩碎石縮裂機理、結構的規律,提出級配設計思路以及骨架密實型水穩材料的設計方法[5]。研究表明,目前骨架密實型結構水穩結構層研究的重點主要為級配設計和路用性能的優化。同時,由于靜壓法成型的試件與實際現場基層的結構普遍不符,使得試件不具代表性,因此骨架密實型結構水穩試件大多采用振動成型法成型來使粗集料之間產生較強的骨架嵌擠效果,又通過碾壓使細集料得以填充骨架結構的間隙,從而增強半剛性基層材料強度;而處于較低細集料以及水泥用量時,骨架密實級配擁有更高的力學強度,這也表明采用振動法所得到的骨架密實型材料擁有更優異的抗裂性能[7-8]。因此,以實際應用價值以及理論意義為基礎,本文采用振動法成型骨架密實型水穩基層,并分析研究其設計方法、成品指標、養生效果、現場施工質量控制等關鍵技術。

1 骨架結構目標配合比設計

當進行骨架密實型混合料設計時,所需考慮的關鍵因素有:骨架中剩余空隙的體積;通過外力影響,骨架密實結構在破碎狀況及其面部所具抗剪能力和骨架密實結構所具應力-應變能力[9]。其中骨架結構的剩余空隙體積是關鍵因素,細集料需通過空隙而發揮其本身的填充作用,但過大的細集料摻入間隙后,容易將粗集料間隙撐開,使得骨架嵌擠效應被弱化,且相應規范對細集料的級配設計以及最大顆粒直徑均作了相應規定,因此應使用顆粒大小適宜的集料。為使細集料與水泥構成更加緊密的填料,細集料摻配設計十分關鍵[10]。

1.1 粗骨料填充

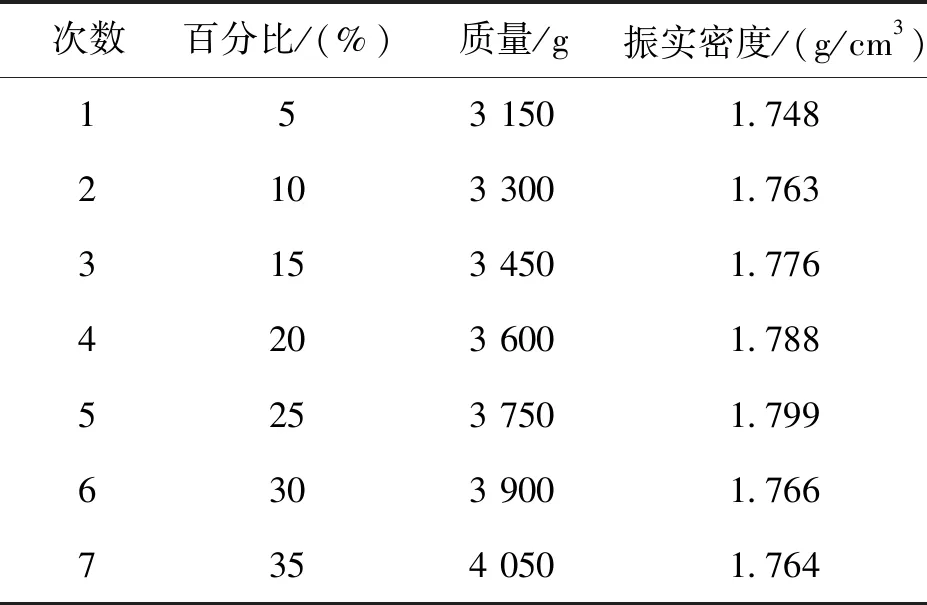

采用骨架-密實結構法設計粗集料,基于粒子干涉原理,試驗、研究其最大密實度。粒間空隙選用次一級粒料填補,但使用的粒料應小于空隙,否則將產生顆粒間的干涉作用。根據表1,取3 000g的10~30mm料為一級主骨料,以10~20mm的料為次一級集料,而次一級集料以第一級的5%為梯度遞增進行填充,試驗結果見表1。

表1 一級填充振實結果

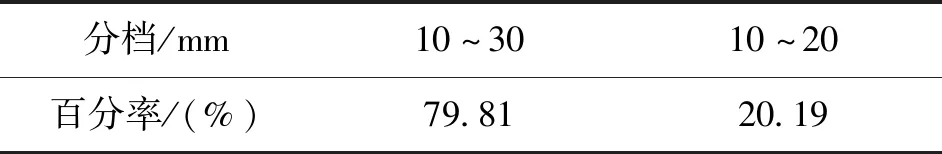

根據整理結果,將10~20mm摻量升高至25.3%,振實密度達1.809g/cm3,達到密度的拐點,故一級填充中一、二檔料的比例見表2,同理可獲得二、三檔料的最佳百分比。最終依次得出三檔用料的占比(表3)。

表2 一級填充一、二檔集料最優百分比

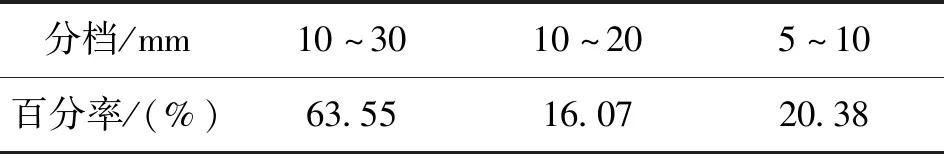

表3 三檔集料配合比

1.2 細集料填充

采用上述方法,按粒徑10~30mm:10~20mm:5~10mm為63.55:16.07:20.38的比例,將10 000g集料拌和均勻,采用四分法,將集料分別盛放在22.00cm×3.14cm×7.52 cm的試筒內。分三次裝料:首次裝料,使用半徑12.5mm鋼筋圈放在桶底部,捏緊盛放筒開口,兩側輪流進行敲擊抖動25次;再次裝料,重復上述過程敲實(鋼筋圈安裝朝向跟上次安裝呈90°);第三次裝料,重復上述過程敲實。

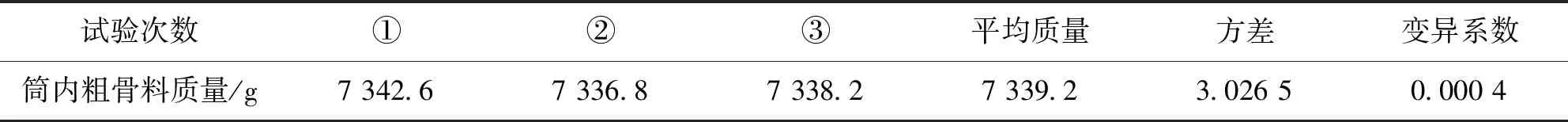

裝料之后,添加集料至溢滿盛放筒口,將所有高出盛放筒的粒料刮去,并用其余粒料修整集料,讓其表層凹凸部分的占比互補均等。最后,稱量所配置的試樣以及盛放筒的質量之和。三次試驗結果見表4。

表4 筒內粗骨料質量

根據表4,三次試驗裝料質量平均為7 339.2g。假設集料中水泥、碎石占比是1:19,可使用公式計算填料用低于4.75mm集料和水泥填補粗骨架中的間隙體積。

計算這三檔集料的理論密度值。

理論密實公式:

(1)

式中:pt—理論密度(g/cm3);p1、p2和pn—各粒料配合比;rn—各粒料相對密度;pw—水在4℃時的密度,約為1 g/cm3。

集料的理論密度為:

粗骨料填充后空隙的體積為:

若小于4.75mm細集料的摻配比例是X,而結合料與細集料所配成填料最大干密度是γ,假設填充料是以最理想的狀態充滿粗骨料的空隙體積,即認為填充后的筒內是完全密實的,沒有空隙。此時細集料X和最大干密度γ存在以下關系:

(2)

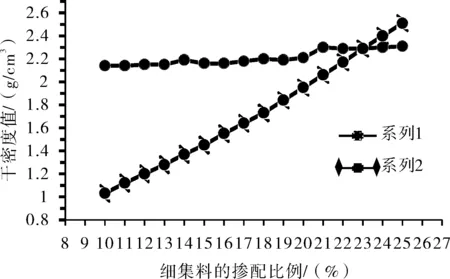

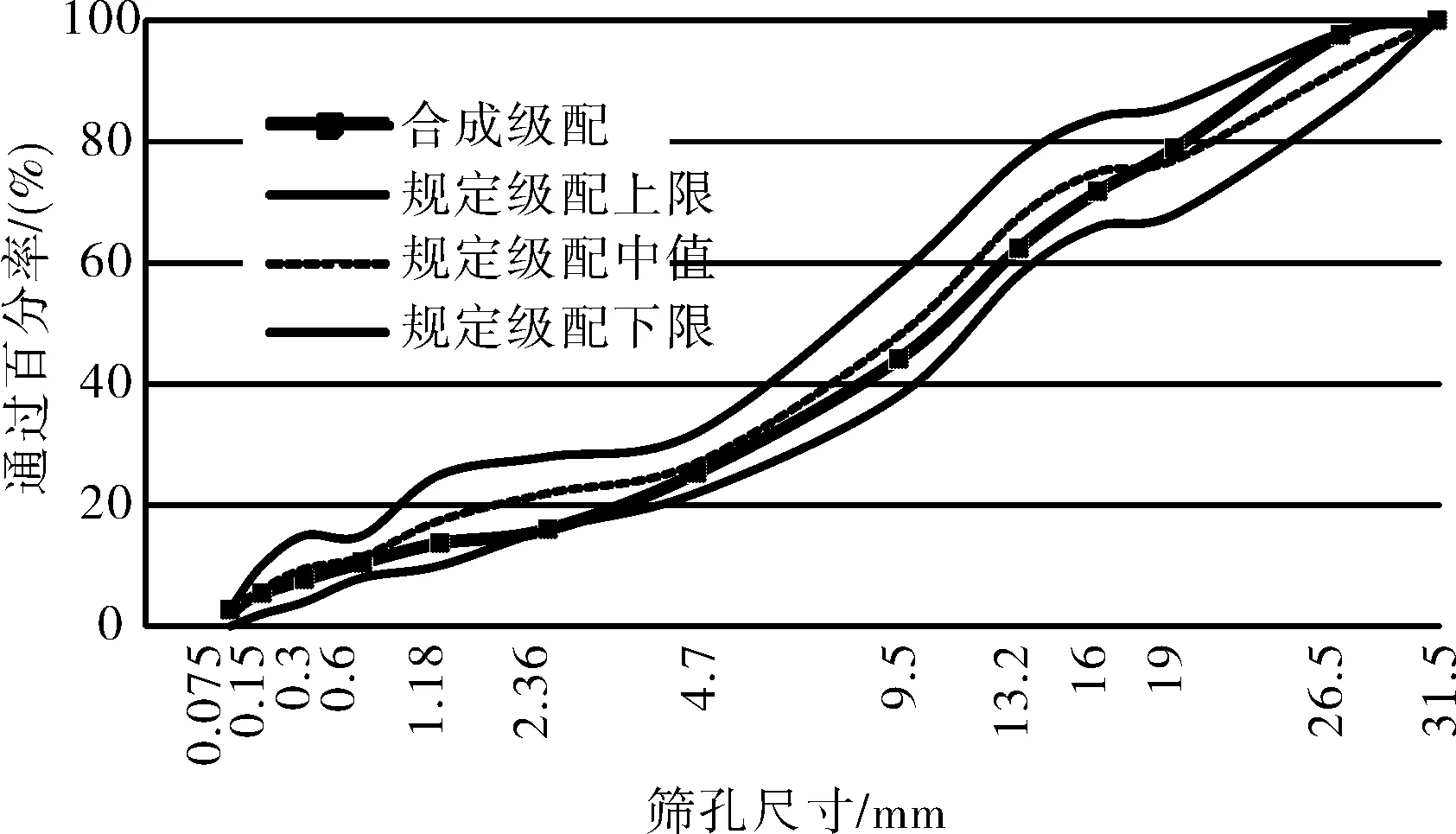

由圖1可見,試驗和理論計算值在摻配比例X=23時存在交匯。試驗中使用的配比為粗集料:細集料:水泥=72:23:5,而實際施工過程中,振壓工序往往使得4.75mm以上粗集料剩余孔隙低于理論值,另一方面,破碎的石屑也可對剩余空隙起一定的填補作用。因而,以實驗室剩余孔隙率計算理論值乘以98%作為折減系數,以圖2所示結論作為最大干密度值,同時也對填充料的各項組成成分進行一定量的系數折減。進行上述調整之后,最終得到如下比例:粗集料:細集料:水泥=72.4:22.6:5。最終確定的配合比曲線如圖2所示。

圖1 不同細集料摻配下的干密度比較

圖2 集料合成配合比曲線

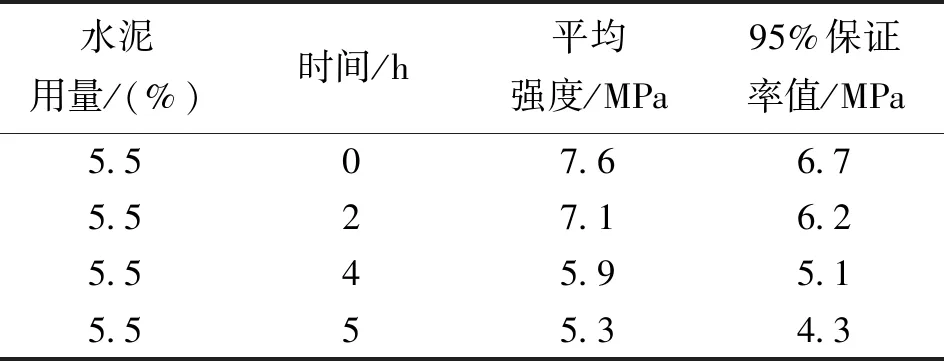

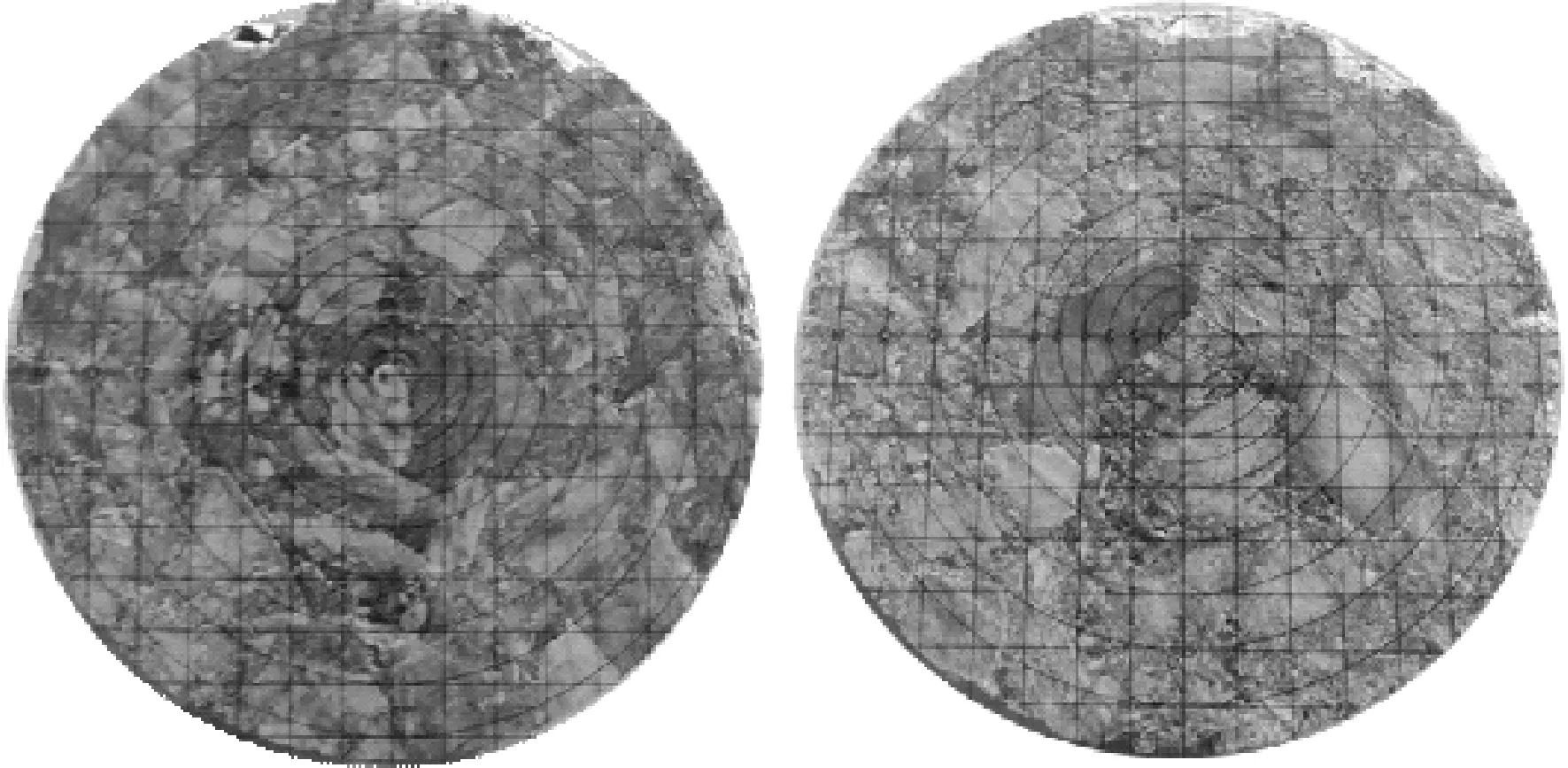

為了驗證本試驗結果符不符合骨架密實結構,其計算結果必須達到骨架密實的相關指標:VCAmix 表5 集料試驗結果 由表5的試驗結果可見:VCADRC=46.51,VCAmix=41.76,即VCAmix 重型擊實法難以模擬路基路面振動碾壓現場實際的壓實效果,而振動試驗方法通過動態沖擊壓實效果使得集料顆粒產生重新排列,與實際工程情況更為相符。根據研究成果,推薦采用振動成型設備的激振力為6.9kN,頻率為30Hz,振動成型時間保持120s,振動幅度設置為1.5mm。 1.3.1 最大干密度與最佳含水率 配合比設計時,水泥用量按5%進行計算,但實際確定水泥用量還需采用無側限強度試驗進行確定。不同水泥劑量下的混合料體積指標見表6。隨著水泥用量增加,最大干密度呈遞增趨勢,相應的最佳含水率也增大。 表6 干密度與含水率試驗結果 1.3.2 無側限抗壓強度 選用5種不同的水泥劑量,采用振動成型法,養護6d,浸水泡1d,測定無側限抗壓強度,試驗結果見表7。水穩試件抗壓強度隨著水泥劑量的增加而增大,與水泥混凝土強度增長規律一致。而采用改進后的骨架密實型結構,在相同水泥劑量下的抗壓強度均高于傳統級配約5%~10%。 表7 抗壓強度試驗結果 按照目標配合比比例上料,摻入5.5%的水泥(設計5.0%的基礎上增加0.5%),采用4組對照組:分別是立刻、2h、4h與5h成型,并各自進行無側限抗壓強度試驗,試驗結果見表8。 表8 容許延遲時間試驗結果 表8顯示,當延遲時間小于4h時,無側限抗壓強度仍滿足設計標準;5h的無側限抗壓強度不能滿足要求。因此要求最遲攤鋪至碾壓終了的施工時間不宜大于4h。從水穩混合料出料至現場攤鋪碾壓完成,如果超過4h,則應對該路段進行處理,以防養生后強度不足。 為保證混合料具有優良的均勻性,使用雙拌缸拌和設備,其可有效增加骨料與水泥漿液的碰擊次數,使集料與水泥之間的粘結強度得到提高,提高水穩基層的強度,減少混合料薄弱環節出現的概率,可有效控制水泥用量以及用水量。為合理控制用水量,每天開工前對材料的含水量進行測定,采用自動控制出水量的專門開關,是確保水穩碎石質量的關鍵措施之一。 采用四種碾壓方案進行碾壓(表9),以測試得出骨架密實結構的最佳碾壓效果。 表9 四種碾壓方案 根據四種施工方案,在現場鉆取8個芯樣,四種碾壓工藝的芯樣效果評價見表10。 表10 現場鉆芯評價 從芯樣結果看,所有芯樣的骨架嵌擠效果均較強,但完整性和密實性欠佳,芯樣孔洞現象明顯。從芯樣描述分析,不同碾壓工藝段落,鉆取的芯樣狀態差別較大,其中方案三段落芯樣的密實性與完整性水平最高,方案四略優于方案二,方案一鉆取一個芯樣,代表性不足。統計結果表明:方案三的碾壓工藝可以實現較好的水穩混合料密實性和完整性,即提前使用膠輪進行搓揉碾壓,有助于改善芯樣的完整性與密水性能。由此可見,對于振動型骨架密實水泥穩定碎石材料,通常能有較好的骨架效果,但需要通過改良碾壓工藝對芯樣的密實性進行控制。 養生時間為半剛性基層的強度和收縮開裂的關鍵性因素[11-12]。無機結合料形成凝膠性水化物的過程中強度也不斷增強,期間受溫度和濕度環境的影響較為明顯,保持適當的濕度和時間進行養生,對強度的發展是有好處的。水化過程使得混合料內部升溫和水分損失,進而導致水穩混合料收縮,并伴隨收縮應力的產生,但當其基層抗裂能力無法完全抵抗所受到的收縮應力,材料就會出現裂縫。 三種養生時間的裂縫長度和芯樣強度見表11。 表11 三種養生時間的裂縫長度和芯樣強度 試驗結果顯示,養生10d后強度可提高18.66%,裂縫間距延長至79m/條;養生14d,強度可提高56%,裂縫間距延長至238m/條,養生效果明顯。這表明適當延長養生時間,及時供給水分,能夠促進基層的強度和抗裂能力的提升。 對芯樣進行橫切或豎切以獲取剖面,觀察剖面粗顆粒的嵌擠狀況及計算碎石破碎面小于1個格子的粒徑面積。若少于一個格子的碎石面積占切面面積的百分比小于計算的VCADRC(關鍵篩孔為4.75mm)時,則默認圖片獲取的信息能證明其骨架效應與嵌擠效應良好。 網格的長×寬=1cm×1cm,對角線的長度為1.41cm,意味著一個格子可以近似等于一個粒徑為4.75mm粒徑的碎石剖面的面積。如果在外業進行判別時,則采用數格子的方法計算小于一個格子的石頭的面積,若一個格子中有超過一個格子的石頭占用,則相應按湊格子的方式計算;若在室內,可借助計算機運用圖片標色的方法進行區分,能準確計算面積的百分比。 根據計算結構,VCADRC=32.3%,格子計算法計算細料填充的面積比為30.66%,實測結果小于設計的VCA,證明芯樣的骨架良好。 圖3 芯樣骨架測試 (1)以粒子互不干涉理論為基礎,提出了一種骨架密實結構的設計方法,使用次一級顆粒填補上一級顆粒間隙,同時可以保證間隙距離大于填充顆粒,防止次一級集料對上一級集料產生粒子干涉的現象。采用該方法成型的骨架密實型水泥穩定碎石具有較好的骨架嵌擠效果。 (2)與傳統的先鋼輪、后膠輪碾壓工藝相比,提前使用膠輪進行搓揉碾壓,有助于改善芯樣的完整性與密水性能。 (3)提出一種基于表面嵌擠狀況快速判別骨架結構的方法,對現場快速確定級配的波動有積極的意義。 (4)適當延長養生時間至傳統的1.5~2.0倍以上,同時及時供給水分,能有效提高水穩抗裂強度,使基層的裂縫率下降到原來的三分之一。

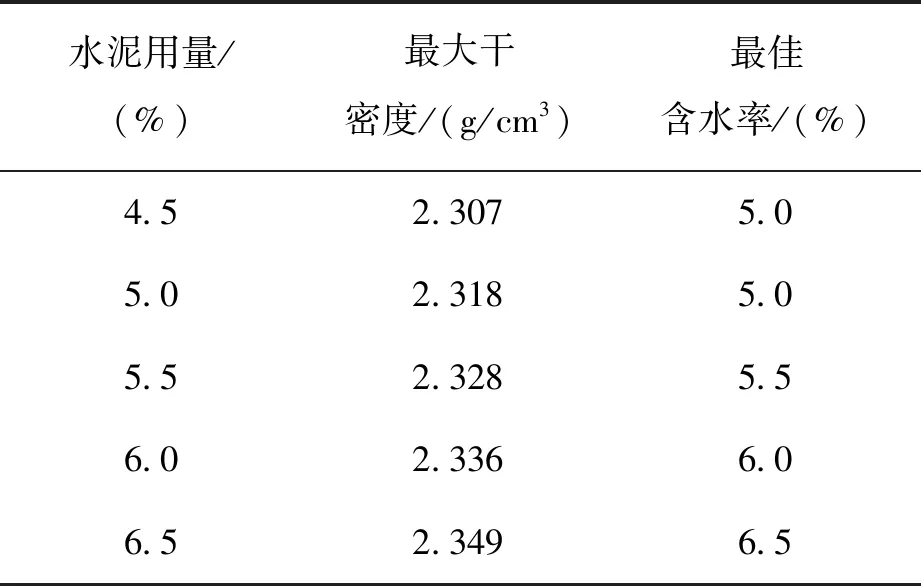

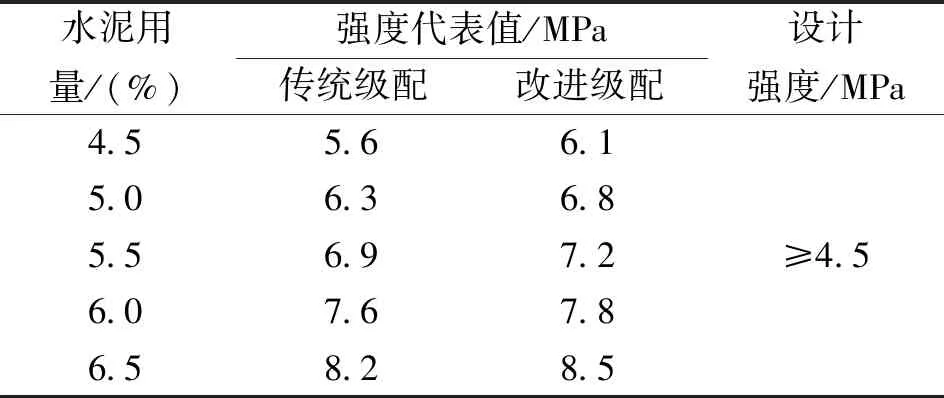

1.3 振動成型法成型骨架密實級配試件

2 施工控制

2.1 容許延遲時間

2.2 混合料拌和

2.3 碾壓工藝

3 施工質量評價分析

3.1 不同碾壓工藝路段的施工效果

3.2 養生時間的影響

3.3 芯樣骨架的評價

4 結論