延遲焦化裝置焦炭塔頂油氣線異常結焦的原因分析及對策

侯繼承 王樂毅

(中國石油化工股份有限公司洛陽分公司,河南洛陽,471012)

延遲焦化工藝是重油加工的主要工藝,在原油加工中發揮著重要的作用。延遲焦化裝置焦炭塔大油氣線結焦現象是國內同類裝置中普遍存在的一個問題[1]。洛陽石化延遲焦化裝置為一爐兩塔,可靈活調節循環比工藝流程。大檢修后開工兩個月時間,焦炭塔A塔頂急冷油注入口附近出現嚴重結焦,而B塔同樣位置未出現結焦。對A塔結焦清理半月后,A塔壓力又逐步升高,再次出現異常結焦現象。本文結合焦化工藝的操作特點,對結焦過程進行分析推理,找出異常結焦原因和處理方法。

1 A塔壓力上升情況

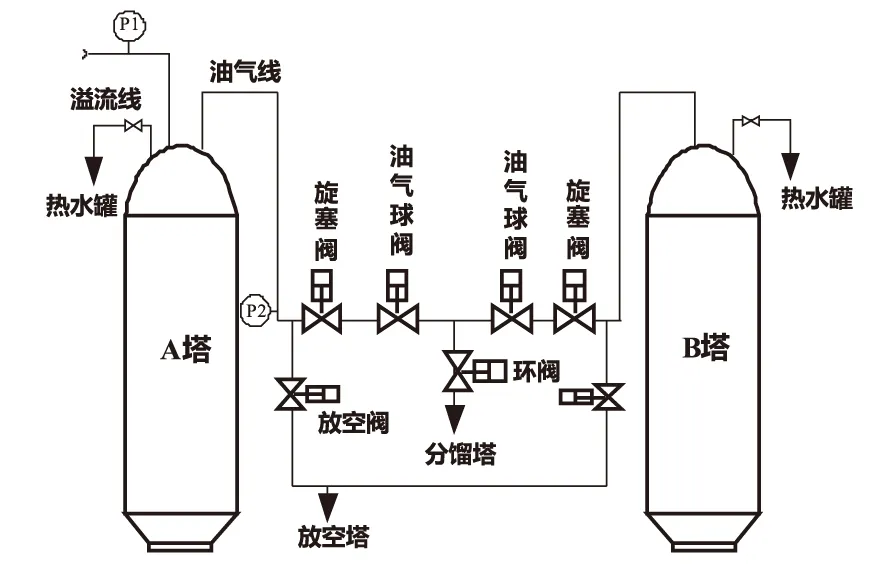

2020年6月24日焦化裝置大檢修后開工,兩個焦炭塔生產時壓力均為0.12MPa。自2020年7月15日開始,A塔壓力由0.12MPa逐步上升,至2020年8月30日達到0.16MPa。如圖1所示,通過焦塔內和油氣線的壓力測量儀表和現場壓力表顯示,判斷油氣線結焦;從現場聽聲音,在油氣三通處有氣流阻塞聲音,判斷在此處有結焦堵塞。

圖1 焦炭塔油氣系統流程示意圖

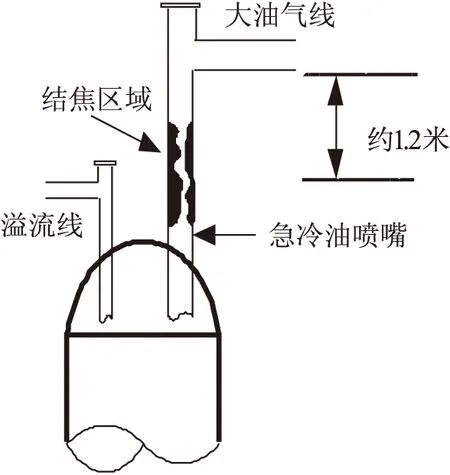

2020年8月30日,將A塔頂油氣三通盲蓋打開,如圖2所示,在油氣三通垂直段,急冷油注入口上方與水平管口沿下方位置結焦;油氣三通的水平管沒有結焦現象。如圖3所示,油氣線管徑為DN600,目測結焦后剩余最小通徑約30cm,說明位置判斷正確和清焦處理及時。清焦后A塔壓力恢復到開工初期的正常值0.12 MPa。

圖2 焦炭塔頂管線示意圖

圖3 焦炭塔A塔頂油氣線結焦形態

從2020年9月17日開始,發現A塔壓力又開始逐步上升,至2020年10月9日,A塔壓力已達到0.14 MPa。從現場聽聲音,在A塔油氣三通處有氣流阻塞聲音,可以判斷在原來結焦位置又有結焦造成堵塞。出現了和上次結焦同樣的現象,從壓力上升情況分析,結焦速度仍很快。

2 油氣線異常結焦危害

2.1 設備超壓

本次油氣三通處異常結焦速度快,焦炭塔壓力上升快,引起結焦原因未找出,沒有應對結焦的措施,擔心下一步油氣線結焦向其他位置發展,易造成生產時焦炭塔超壓,嚴重時安全閥起跳,引發重大生產事故。

2.2 效益損失

延遲焦化工藝設計趨勢是通過降低操作壓力,以提高液體產品的收率,焦炭塔壓力每降低0.05MPa,液體產品收率平均增加1.3%,焦炭產率下降1%[2]。焦炭塔生產壓力長期處于高值,石油焦收率上升,對裝置經濟效益影響很大。

3 引起結焦因素分析

延遲焦化裝置因為塔內油氣線速超設計值造成焦粉夾帶、生焦安全空高低、急冷油品質差和操作不精細等因素,這些因素均會造成油氣線結焦,通常會在塔頂油氣三通處垂直和水平位置,但結焦速度會緩慢,而且是兩個塔同時出現結焦[3]。本次開工后,油氣線結焦只出現在A塔,B塔壓力一直維持0.12 MPa,未出現異常結焦現象。根據能引起油氣線結焦的因素逐項進行分析,排查結焦原因。

3.1 工藝操作

裝置大檢修前后,一直執行原有的《焦炭塔標準化操作60步》,切塔、冷焦、除焦和預熱等步驟操作沒有改變;檢查職工現場操作方法和參數調整進行監控未發現異常。每個班組輪流對兩個塔進行操作,如果是人為操作原因引起的,兩個塔油氣線均會出現結焦現象。

3.2 急冷油品質

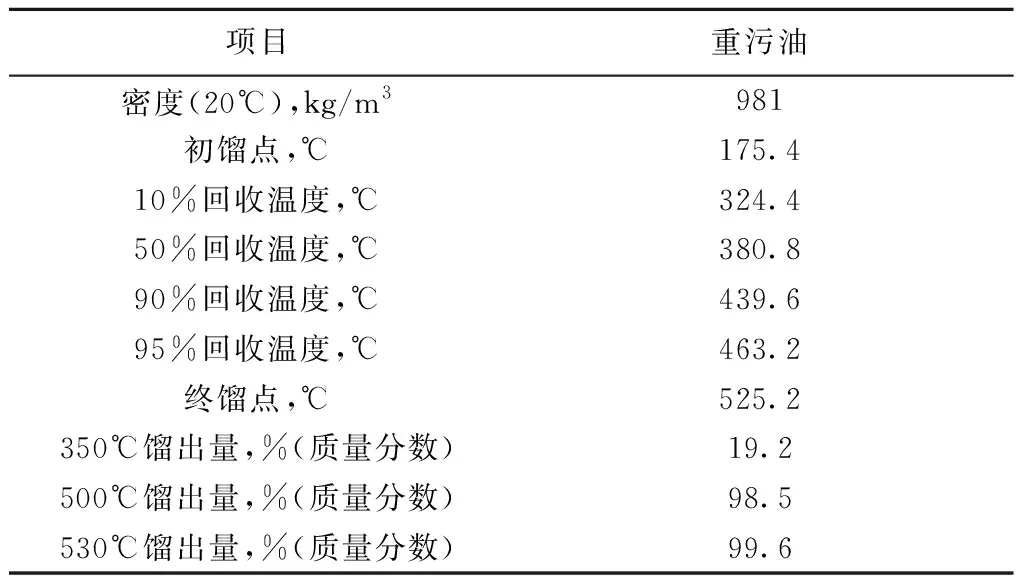

一般認為渣油臨界反應溫度是380℃,焦炭塔頂油氣線溫度控制420℃,急冷油中含有渣油組分會引起急冷油進口和油氣三通水平管處結焦[4]。同類裝置為了避免急冷油引起的結焦,不斷開發各種新型的注入裝置。本裝置采用的急冷油為焦炭塔預熱初期產生的重污油和自產蠟油,對作為急冷油的重污油分析如表1,蠟油組分含量99.6%,可以排除是急冷油品質造成的結焦。

表1 2020年9月2日急冷油餾程分析

3.3 安全空高和油氣線速

焦炭塔安全空高為塔頂切線離泡沫層頂部的距離。空高越大,油氣夾帶焦粉越少,對減少油氣線結焦有利[5]。本次開工后焦化裝置一直低負荷生產,負荷率為設計的50%—55%,焦炭塔內允許油氣線速遠低于設計值;實施36小時生焦周期,安全空高>8米。

4 確定結焦原因

4.1 結焦形態

如圖3所示,從本次從結焦形態看,結焦外壁不是圓滑狀,焦體的上部趨于平面,中間部分還有蓬松、架空現象,三通水平管段處沒有結焦。從文獻和生產經驗可知,在高溫油氣不斷流動時結焦,結焦外壁應為光滑流線型、結焦致密;結焦體與管線接觸面應有過渡,同時會在油氣三通水平段處結焦[6]。可以推理本次不是在油氣線速大時結焦,應是油氣線內靜態時結焦。

4.2 溢流時結焦

確定了本次A塔結焦是在非生產期間造成的,從整個焦炭塔操作分析,唯一焦粉能到達結焦部位的時間是溢流操作,如圖2所示,這時溢流水面恰好位于結焦部位。在溢流操作2小時內,水面浮焦進入DN600油氣線內。如圖1所示,油氣線上的旋塞閥、油氣球閥、放空閥均有多點閥門注汽,注汽介質為1.0MPa蒸汽,以防止閥門盤根處向外泄漏和內密封面結焦故障,正常情況會有一定量的蒸汽泄漏到管線內,泄漏的高溫蒸汽沿油氣線逆向返塔,與進入油氣線內的浮焦相接觸。浮焦是焦粉和未反應完全的渣油混合物,特別是回煉三泥后,浮焦中粘稠狀組分增加。逆向返塔的高溫蒸汽將浮焦中的輕組分汽提走,焦粉和重油組分粘在管壁上并固化。趕空氣試壓排汽時由于線速低,不能把固化的焦吹走,預熱時緩慢進入A塔420℃高溫油氣將結的焦再次固化,使生產時油氣流速沖刷不掉。這樣每塔溢流時均有部分泡沫焦結在油氣線處,導致結焦速率很快。

5 處理方法

兩個焦炭塔的操作方法和參數控制一樣,與大檢修前唯一不同的是所有特閥檢修過,閥門注汽內漏量可能有變化。如圖1所示,推理大檢修前油氣線上A、B塔油氣旋塞閥、油氣球閥和放空閥注汽內漏量大,當溢流時水面上漲接近塔內油氣線入口時,返回蒸汽氣速能將油氣入口處的浮焦吹走,避免了浮焦進入到油氣線中。本周期檢修后A塔上述3個閥門注氣內漏量減小,不足以吹走油氣入口處的浮焦。

焦炭塔油氣旋塞前的壓力表為防止引壓線堵塞,均有DN20反吹掃蒸汽線,定期進行反吹。找到A塔油氣線異常結焦原因后,規定每次A塔溢流前關放空閥時,全開壓力表反吹蒸汽閥,人為加大逆向返塔的蒸汽量,避免浮焦進入到油氣線內,放水后關閉壓力表反吹掃蒸汽閥,節能降耗。

6 結論

自規定溢流前開大壓力表反吹掃蒸汽后,溢流時浮焦進不到油氣線內,A塔壓力不再有上升趨勢,并經過1個月時間,壓力從0.14MPa逐步下降到0.13MPa,原來管壁結的稍蓬松的焦也不斷脫落。