擰緊曲線在螺紋連接質量分析中的應用研究

陳福森 馬貝方

(吉利汽車集團有限公司ME中心,浙江 寧波315000)

由于螺紋連接具有拆裝方便、種類多樣及連接效率高等優點,汽車大部分零部件通過螺紋連接。螺紋連接過程中有多種多樣的缺陷形式,很多缺陷通過人工目視無法檢查出來,帶缺陷的螺紋連接件在用戶的使用過程中可能脫落造成異響、功能缺失甚至危害人員的生命安全。因此,汽車制造過程中有必要監控螺紋連接件的連接質量,及時發現問題,將問題車輛控制在工廠內部。

目前國內主機廠主要利用擰緊工具識別擰緊扭矩是否達到目標扭矩來判別扭矩是否合格。但該方法無法識別到隱藏的缺陷,例如卡滯、粘滑、零件壓縮和螺紋損壞。這些缺陷發生時也能夠達到目標扭矩,使用傳統的扭矩法無法檢出。因此需要一種能夠準確、簡單及快速的方法來識別螺紋連接的缺陷。

通過大量的擰緊數據分析和總結,螺栓擰緊過程中的擰緊曲線特征可以有效的反應特定的缺陷,本文將闡述幾種常見缺陷的擰緊曲線特征及分析缺陷的對應原理。為后續擰緊曲線監控、快速缺陷報警、自動提示缺陷原因提供理論支撐。因此,研究擰緊曲線在螺紋連接質量的應用是非常有必要的。

1 擰緊曲線概念

1.1 螺紋連接的概念

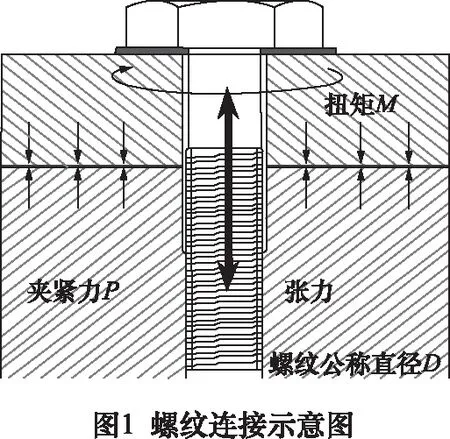

螺紋連接,如圖1,是通過施加一定的扭矩,使被連接件之間形成夾緊力,從而實現連接件緊密連接的作用。夾緊力與施加的扭矩的關系可以用下面公式來表示[1]:

式中:P為夾緊力,N;M為扭矩,N·m;K為螺紋連接扭矩系數;D為螺紋公稱直徑,mm。

螺紋連接扭矩系數不是固定的,與螺紋之間的摩擦系數、溫度、材料和速度有關,但對于同一個螺紋連接副來說是常數,可以得到夾緊力與扭矩成正比關系。夾緊力不容易進行測量,扭矩值的獲取較為容易,因此,通常對擰緊扭矩值進行監控來確保螺紋連接的夾緊力達到要求。

1.2 擰緊曲線的概念

扭矩隨著螺栓旋入角度的增大而變化的曲線稱之為擰緊曲線,如圖2理論的擰緊曲線。在旋入初期,螺栓端面還未接觸到連接件,還未形成夾緊力,此時扭矩僅克服螺紋副之間的摩擦力,扭矩較小,如圖2中a之前的區間;當螺栓端面開始接觸連接件,每旋1圈,螺栓被拉長1個螺紋間距(螺栓變形量與旋轉角度成正比),螺栓變形產生夾緊力。當螺栓處于彈性變形區間,螺栓的拉伸量與彈性力成正比。即可以推算出,在螺栓彈性變形下,螺栓擰緊扭矩與旋入角度成正比,如圖2中a到b之間。當進一步擰緊,螺栓到達塑性變形區間,螺栓的拉伸量與彈性力不成正比,甚至出現彈性力下滑,直至螺栓斷裂,如圖2中的c點。

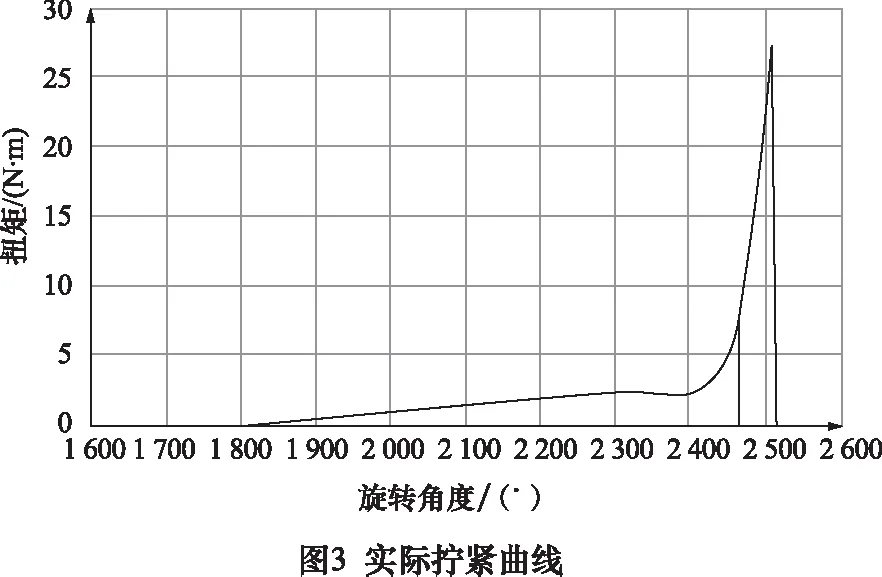

實際擰緊曲線與理論擰緊曲線近似,但也有一些不同點,如圖3。在旋入角度在2 450°左右的時候,扭矩突然下滑至0后重新爬起。這是由于擰緊工具切換轉速引起的。為了縮短擰緊時間,工具一般會設置兩段轉速,在旋入初始階段扭矩控制精度要求不高,轉速快。進入設定扭矩階段,扭矩控制精度要求高,轉速低。當扭矩到達目標扭矩(27 N·m)時,扭矩將降至0后退出工具。

2 擰緊曲線在質量分析中的應用

經過大量數據統計分析,同一個擰緊點的正常擰緊曲線基本一致。將數據積累迭代形成標準的擰緊曲線,在之后的生產過程中,將實際的擰緊曲線與標準曲線進行對比,通過差異分析快速發現缺陷,并找到根本原因。下面將簡述幾種常見缺陷的曲線特征。

2.1 粘滑問題

該缺陷的曲線特征是:曲線后部劇烈波動,并伴隨著擰緊過程中咔吱的聲響。粘滑會產生高熱量,破壞電泳漆,高頻振動對擰緊工具的壽命也有較大的影響。通常發生的原因是工件表面粗糙、螺紋副摩擦系數高、軟連接擰緊過程發熱嚴重、擰緊速度過快(涂層脫落)。

可以從以下幾個措施進行規避:降低擰緊速度[2]、避免高扭矩啟動、提高抗扭臂的剛性連接、降低螺紋副的摩擦系數。

2.2 卡滯、螺紋損壞

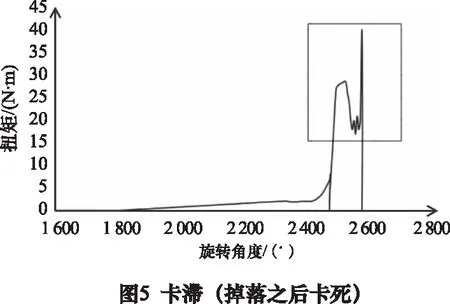

該缺陷的曲線特征是:扭矩阻滯一下,緊接著扭矩下滑,最后緊固的時候扭矩急劇上升,如圖5所示。卡滯過程中受損傷或畸變的螺紋可能會損壞螺栓或螺母螺紋的涂覆層,也就是說,防腐效能會降低。也有的卡滯扭矩沒有掉落,保持一段時間后急劇上升,如圖6。也有部分卡滯是直接卡死,扭矩直接急劇上升到達目標力矩,如圖7,曲線斜率很大。

這3種曲線是卡滯的通常表現,扭矩都能夠達到目標力矩,使用通常扭矩監控法的工具無法發現該問題,工具將會報合格信號,使用“扭矩+轉角”監控的工具才可以發現該問題,即同時也監控轉角是否達到目標窗口。

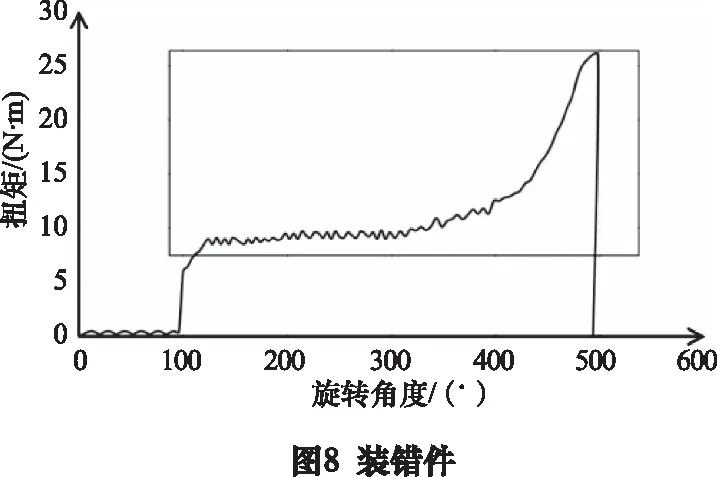

2.3 零件壓縮、裝錯件

該缺陷的曲線特征是:很快進入較高扭矩,在特定扭矩中穩定較長一段時間,再次爬升扭矩。主要原因是旋入件螺紋孔小了,或者螺栓大了,擰緊過程在攻螺紋。如連接件的剛度不夠,受到夾緊力的作用下形變,從而導致螺紋孔變小也可能發生此曲線。此缺陷同卡滯類似,會造成螺紋的損害,影響防腐效能,普通扭矩監控法的工具也是無法檢出的。

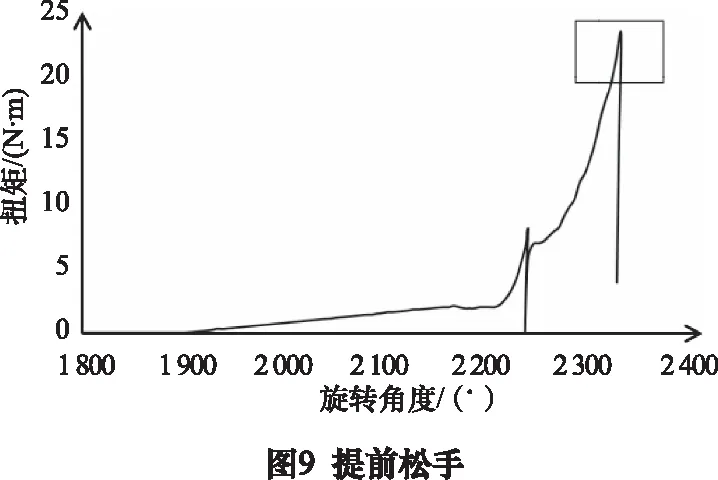

2.4 提前松手

該缺陷的曲線特征:扭矩未達到工具設定值,扭矩突然消失。例如工具設定25 N·m,一般最終的動態扭矩都在25 N·m多一點,但圖9所示扭矩僅到24 N·m就開始下滑。這類問題需要對操作人員重新培訓。

2.5 套筒脫出

該缺陷的曲線特征:扭矩值低、未達到目標值、中途有斷點及后面扭矩仍維持在較低水平。這種缺陷表示套筒脫出,工具無法貼合打緊,一般發生在自動擰緊工位。為了保證套筒不脫落,需要有沿著螺紋連接方向的力保證套筒貼合。自動擰緊工位一般在接桿下安裝彈簧來提供貼緊力。該缺陷大部分是由于彈簧的剛度不足,擰緊過程中套筒脫出,無法擰緊到目標扭矩。

2.6 擰緊曲線實時監控的應用

從上面介紹的幾個常見的缺陷曲線可以看出,曲線都有明顯特定的特征用來識別,因此擰緊過程中的實時識別已經具備理論條件。需要的硬件條件:高精度電動擰緊工具,擰緊曲線開源并實時共享給分析系統,增加一套曲線分析系統。目前高精度電動擰緊工具的成本較高,整車生產過程中全部使用電動工具成本高昂,可以對重要的擰緊點,例如涉及安全、法律法規、底盤部分、功能性的零部件使用電動工具進行監控,其余使用普通擰緊工具。

使用擰緊曲線監控預計可以提高扭矩合格率4%,提高問題檢出率,為客戶提供更加可靠的產品。

3 結語

本文闡述了擰緊曲線的概念以及幾種常見擰緊缺陷的曲線特征,為后續自動曲線識別防錯提供理論基石,其他制造企業可以參考于此,檢出隱藏缺陷,快速分析出原因。并且為實施擰緊曲線監控、自動識別報警提供理論基礎。