密封防水劑改善水泥混凝土性能的試驗分析

楊仁圖

(廣州誠安路橋檢測有限公司,廣州 510420)

0 引言

我國沿海省份很多臨海工程經常受到海水干濕循環(huán)的腐蝕作用[1-2],在混凝土服役過程中經常受到Cl-、CO2、酸雨等腐蝕作用,由此引發(fā)鋼筋腐蝕、氯離子和硫酸根離子等腐蝕和破壞,不僅影響混凝土構筑物的使用壽命,甚至因腐蝕作用,誘發(fā)安全問題。

針對混凝土抗腐蝕的問題,許多學者進行了相關的試驗和研究,并得出一系列成果。常規(guī)的保護措施有涂料涂覆和護筒包覆防護等[3],但實際應用中發(fā)現(xiàn),護筒包覆防護由于難以做到與混凝土完全貼合,并且受防護筒材質壽命等影響,水等物質會沿著護筒與混凝土之間的間隙滲入到混凝土內,繼續(xù)誘發(fā)腐蝕;而有機涂層防護雖然初期效果較好,但隨著使用年限的增加,內部溶劑揮發(fā),并且有機涂層受到太陽光紫外線等作用,發(fā)生老化,久之產生微間隙,導致涂層脫落,影響?zhàn)B護和防護的效果[4]。

國內對密封防水材料的研究方面,徐桑振等提出了用硅烷浸漬的方式改善寒區(qū)機場道面的使用性能[5];朱懋江等在混凝土表面刷涂硅烷保護劑,研究表明,密封防水劑內的主要成分硅烷能沿著混凝土空隙滲透至混凝土內部,生成疏水性能的物質[6-9]。

本文參照以上研究成果,使用納米級有機硅材料對混凝土表面進行養(yǎng)護處理,其原理是這些納米級的硅烷材料滲入混凝土內部后,與混凝土內部游離的鈣離子、鋁離子發(fā)生物理化學作用,可生成不溶于水的結晶物質,堵塞混凝土內部孔隙,阻止H2O、Cl-等滲透侵蝕混凝土內的鋼筋,從而提高混凝土構筑物的使用壽命。

1 試驗的原材料與噴灑方法

1.1 原材料及配合比

采用海螺牌散裝P.O 42.5普通硅酸鹽水泥和連續(xù)級配的優(yōu)質花崗巖碎石;河砂細度模數(shù)為2.7,密度為2.69g/cm3,含泥量為0.6%。混凝土配合比采用水泥:河砂:碎石=1:1.57:3.14;水灰比為0.45,減水劑用量為膠凝材料的1.8%。

1.2 密封防水劑噴灑方法

將養(yǎng)護好的試件表面的白堿和浮塵徹底清掃干凈,使用密封防水劑潤濕表面,采用低壓刷涂、滾涂或者刷涂的方法涂布,并保持表面一直處于潤濕狀態(tài)10~20 min,即表面觸摸有液體。刷涂量不低于1.2kg/m2。養(yǎng)護刷涂完畢后24h內不能淋雨,若淋雨,表干后重新刷涂。

2 試驗方案

試驗分為空白樣品組和刷涂密封防水劑組,分別標記為“空白”和“硅滲”兩組試件,以相同配比,同時成型,養(yǎng)生相同齡期進行試驗。

吸水率依照《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082-2009)[10],涂刷試件側面。水泥混凝土表面回彈強度試驗依照《公路工程水泥及水泥混凝土試驗規(guī)程》(JTG E30-2005)[11]回彈儀(圖1)測試水泥混凝土強度的方法,測試面為混凝土試件側面。由于是新拌混凝土試件,故碳化深度默認為0。

圖1 莫氏硬度計

耐磨耗試驗依照《公路工程水泥及水泥混凝土試驗規(guī)程》(JTG E30-2005)[11],試驗過程及儀器如圖2所示,試件尺寸為150mm的立方體試件。為避免試件收面時,局部砂漿層厚度不均勻對試驗造成影響,試驗涂刷選擇成型側面。對試件逐一稱重,記錄初始質量m0。為探究經密封防水劑處理后的混凝土表層耐磨耗性能,在混凝土磨耗試驗中每磨耗5圈,對試件磨耗下來的粉末進行稱重,直至磨耗至30圈,磨耗試驗負荷為200N。

圖2 TMS-240型水泥膠砂耐磨試驗機

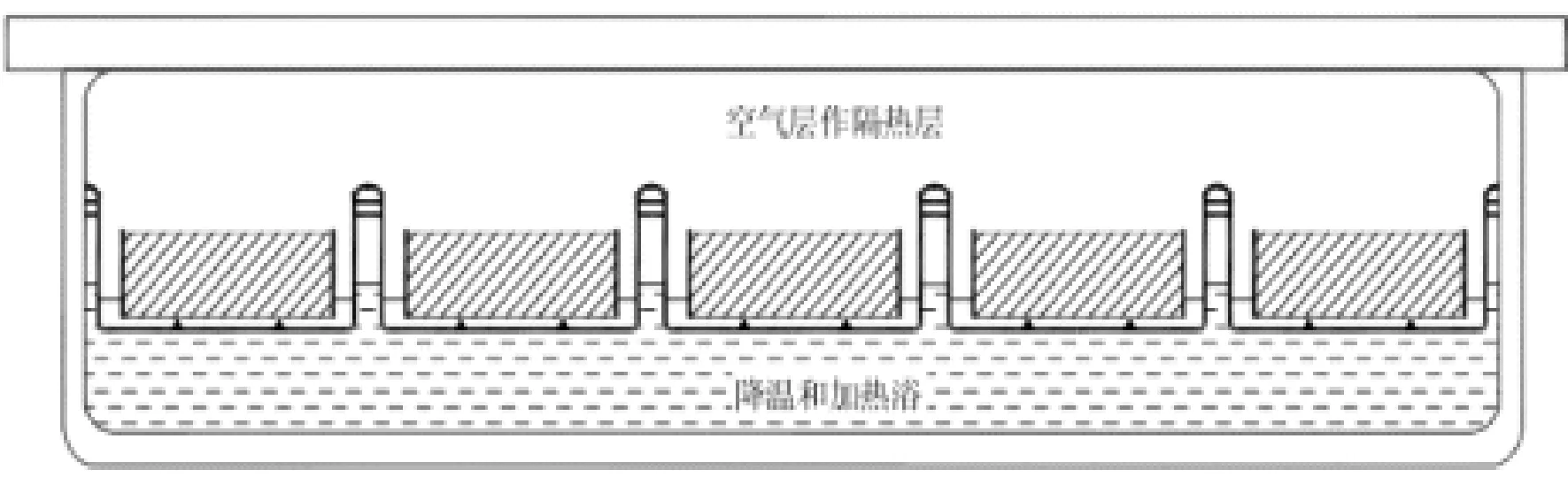

抗碳化性能依照《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T 50082-2009)[10],抗凍融循環(huán)試驗系統(tǒng)如圖3與圖4所示。凍融循環(huán)是為了模仿自然環(huán)境條件下混凝土受到氣候變化、表面承受水分子凍結膨脹及融化后能否保持自身表層堅固性的能力。

圖3 鹽凍試驗控制系統(tǒng)

圖4 鹽凍融循環(huán)試驗箱

3 試驗結果及分析

3.1 混凝土7d吸水率及回彈強度

隨機選擇混凝土試件的一個側面作為測試區(qū),每個測區(qū)測試16個測點的回彈值,去掉3個最大值及3個最小值,再計算平均回彈值。混凝土抗壓強度通過查表法得到。

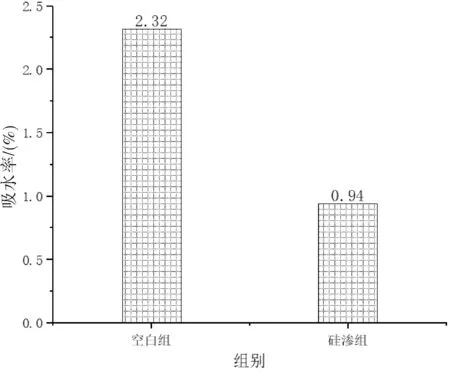

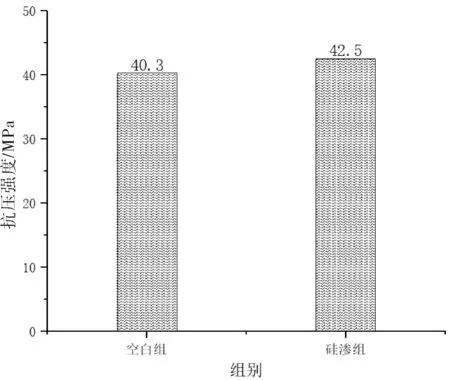

根據圖5和圖6所示的試驗結果,空白組與硅滲組抗壓強度存在一定的差異,分別為38MPa和46MPa。水泥混凝土多孔材料強度理論認為,其強度發(fā)展主要取決于混凝土的孔隙率。根據圖5和圖6,可以看到表面刷涂密封防水劑后混凝土試件的吸水率由2.32%降低至0.94%,抗壓強度由38MPa增加至46MPa,增幅為21%。可見,由于密封防水劑滲入混凝土內部,生成填充混凝土內部孔隙的物質,混凝土體內部致密性增加,從而導致刷涂密封防水劑后的試件吸水率降低,表面回彈強度增加,混凝土體的抗壓強度增大。

圖5 試件吸水率

圖6 試件抗壓強度

3.2 混凝土7d抗碳化性能

為防止因成型過程中不同的收面造成試件表面砂漿層厚度差異對碳化試驗造成影響,選擇碳化試驗測試面時,盡量避開試件頂面,隨機選擇一個側面作為碳化試驗的表面。其余的5個面,采用石蠟密封(圖7)。

圖7 封蠟后的試件

將試件放置于碳化試驗箱內,各個試件間距不小于50mm。碳化試驗進行到7d時,取出試件,破型測定碳化深度。碳化深度按下式計算。

(1)

di—各測點的碳化深度(mm);

n—測點總數(shù)。

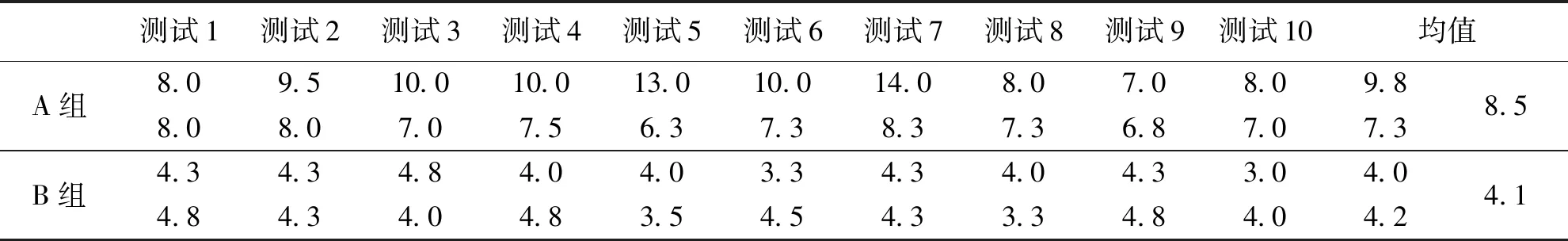

記錄兩組試件的平均碳化深度,結果見表1。

表1 混凝土碳化深度 (單位:mm)

根據表1的試驗結果,試件7d碳化深度空白組與硅滲組分別為8.5mm、4.1mm,碳化深度降低51.8%。

研究表明,混凝土體是一種多孔結構,由于混凝土成型后強度形成過程中本身消耗一定量的內部水和表面持續(xù)蒸發(fā)作用,內部分布著眾多大孔、過度孔、凝膠孔和毛細孔隙。碳化混凝土體是一個先致密,即隨水份進入混凝土體內部孔隙的二氧化碳與內部游離的鈣離子反應生成性質更穩(wěn)定的碳酸鈣的過程。但在碳化反應的后期,進入混凝土體的二氧化碳逐漸改變混凝土內部堿性環(huán)境,造成混凝土體逐漸疏松。刷涂密封防水劑,可阻止水與二氧化碳進入混凝土內部,對于提高混凝土的耐久性具有較好的促進作用。

3.3 混凝土表層耐磨性能

混凝土表面磨耗試驗主要反映混凝土表層經受沖擊和磨蝕的性能,該試驗在混凝土表層硬度變化的基礎上,考證表層生成的硬度高于普通混凝土的密封防水劑膜在沖擊和磨耗作用下的耐久性。

圖8 空白組磨耗試件

圖9 硅滲組磨耗試件

用單位面積的磨損量來表示混凝土的磨耗性能:

(2)

式中:i—取值范圍為0、5、15、20、25;

Gc—單位面積的磨損量(kg/m2);

mi—試件初始質量(kg);

mi+5—試件磨損后的質量(kg);

A—試件磨損面積,為0.0125(m2)。

根據上式,將兩組試件的磨耗量試驗結果繪制成試件磨耗量曲線(圖10)。

圖10 試件磨耗量曲線

從圖10可見,刷涂密封防水劑后,混凝土的磨耗量由3.85kg/m2降低至2.05kg/m2,降低46.8%。兩組混凝土磨耗試驗結果表明,密封防水劑一方面可以填充混凝土表面微觀孔隙,提高密實度;另一方面可以與混凝土內部的游離活性離子反應,提高表層水泥漿體和集料結合的牢固度。

3.4 混凝土耐鹽凍性能

混凝土耐鹽凍性能試驗采用養(yǎng)護22d的直徑20cm、高8cm的圓柱體試件,3個試件為一組,養(yǎng)護22d后去除進行干燥和側面的密封處理,密封后飽水處理4d,第28d進行試驗。每5次凍融循環(huán)測量一次試件的剝落量,該試驗凍結溫度和融化溫度區(qū)間為-20℃~10℃,試驗環(huán)境升降溫速度為10℃/h±1℃/h,每個循環(huán)周期凍結時間為2h,融化時間為2h。剝落物按下式計算。

(3)

式中:mi—i次凍融循環(huán)后,單個試件單位測試面積表面剝落物總質量;

us—每次測量間隙得到的試件剝落物質量,精確至0.01g;

S—單個試件測試表面積。

圖11 鹽凍試驗后試塊表面(空白組)

圖12 鹽凍試驗后試塊表面(硅滲組)

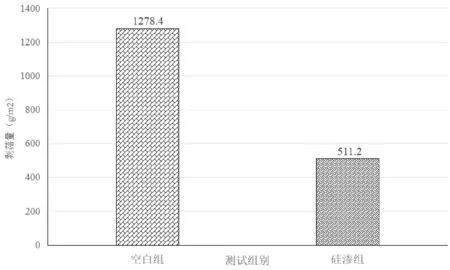

取出試件,稱量試件的質量損失。由于不同試件的初始質量存在一定的差異,為客觀評價試件質量損失及剝落量,在計算試件剝落量時,以試驗前后試件的相對質量損失來進行計算和分析。兩組試件的剝落量對比如圖13所示。

圖13 混凝土鹽凍試驗剝落量對比

從圖13可見,試件表面刷圖密封防水劑后,相同的鹽凍循環(huán)周期,試件表面砂漿層剝落量由1 278.4g/m2降低至511.2g/m2,降幅達到60%。說明刷涂密封防水劑并養(yǎng)生一定齡期后,混凝土內部變得更致密,密封防水劑與混凝土發(fā)生一系列物理和化學反應,生成了更難溶于氯鹽的產物,使得經密封防水劑養(yǎng)護后的混凝土體在沿海及鹽腐蝕較為嚴重的地區(qū),具有更好的抵抗鹽腐蝕的性能。

4 結論

(1)由于密封防水劑滲入混凝土內部,生成填充混凝土內部孔隙的物質,使得混凝土體內部致密性增加,從而使得刷涂密封防水劑后的試件吸水率由2.32%降低至0.94%,表面抗壓強度由38MPa增加至46MPa,增幅為21%。

(2)刷涂密封防水劑,阻止水與二氧化碳進入混凝土內部,較少混凝土內部氫氧化鈣與碳酸的接觸和反應,試塊7d碳化深度由8.5mm降低至4.1mm,碳化深度降低51.8%,可以看出密封防水劑可以使混凝土的抗碳化性能得到一定程度的提升。

(3)刷涂密封防水劑后,混凝土的耐磨度提高,混凝土的磨耗量由3.85kg/m2降低至2.05kg/m2,降低46.8%。因此,可通過在混凝土表層刷涂密封防水劑,提高混凝土的耐磨性能,延長路面使用壽命。

(4)試件表面砂漿層剝落量由1278.4g/m2降低至511.2g/m2,降幅達到60%。表明刷涂密封防水劑并養(yǎng)生一定齡期后,混凝土內部變得更致密,密封防水劑與混凝土發(fā)生一系列物理和化學反應,生成了更難溶于氯鹽的產物,使得經密封防水劑養(yǎng)護后的混凝土體在沿海及鹽腐蝕較為嚴重的地區(qū),具有更好的抵抗鹽腐蝕的性能。