基于GTM設計方法的ARAC-13C型橡膠瀝青混合料性能

勞家榮,劉 宇,李善強,易 強

(1.廣西桂龍高速公路有限公司,廣西 桂林 541199;2.廣西交投科技有限公司,南寧 530002;3.廣西高速公路養護工程技術研究中心,南寧 530002;4.廣東華路科技有限公司,廣州 510420)

0 引言

近年來,隨著環保理念深入人心,以及輪胎橡膠具有耐磨、耐老化、防水減震等特性,廢舊輪胎被回收加工成橡膠粉,用于瀝青改性[1-3]。廢舊輪胎橡膠粉能夠改善瀝青的高低溫性能、抗老化性能、抗疲勞性能[4-6]。但經過大規模的應用后,橡膠瀝青也暴露出一些問題,如路面易出現車轍、坑槽等早期病害。現行的瀝青混合料設計采用馬歇爾設計法,在試件成型時的錘擊次數與路面碾壓時的壓實功沒有內在聯系,以體積參數為控制指標時難以兼顧路用性能,且壓實度標準偏低易產生壓密型車轍[7-8]。GTM設計法采用力學指標進行混合料配合比設計,其設計的瀝青混合料具有壓實度要求高、現場空隙率小、油石比低等特點[9-11]。

本文以橡膠瀝青混合料為對象,采用GTM設計法,依托廣西崇左至水口高速公路GTM橡膠瀝青路面試驗段,研究了橡膠瀝青混合料的配合比設計方法和施工工藝,為類似工程積累經驗,提供參考依據。

1 GTM瀝青混合料配合比設計方法

GTM設計方法考慮了汽車輪胎對路面的實際壓強,并將其確定為試件成型時的垂直壓力。同時,GTM法在成型試件時未固定壓實功,而是采用極限平衡狀態作為壓實結束的條件,所以能區分不同瀝青混合料的力學特性。

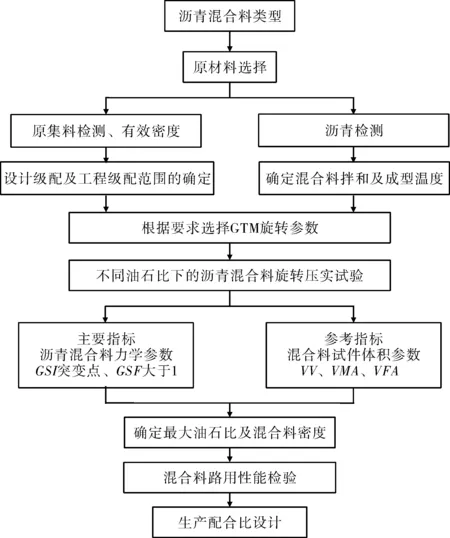

GTM法的設計目標是防止混合料在旋轉壓實時出現過大的最終塑性變形,其設計流程如圖1所示。在試件成型過程中,GTM能夠自動采集試件的應力、應變數據,并顯示抗剪強度變化曲線。其中,試件的應變是采用機器角的大小來表征,抗剪強度則是通過滾輪壓力推理換算而得的。壓實試件的最終塑性形變大小采用穩定系數GSI來表征,該參數是試驗結束時的機器角與壓實過程中的最小機器角的比值,能夠表征試件受剪應力作用的塑性變形程度。因此,GTM設計方法以GSI作為確定最佳瀝青用量的參數,將最佳瀝青用量與混合料的力學性能聯系起來。另外,GTM還能夠提供試件壓實至極限平衡狀態時的抗剪強度,通過計算可以獲得安全系數GSF,該參數是瀝青混合料被壓實至平衡狀態時的抗剪強度與行車荷載作用下需承受的剪應力的比值,能夠表征試件在行車荷載作用下抵抗剪應力的程度[12-13]。

圖1 GTM瀝青混合料配合比設計流程

2 橡膠瀝青混合料配合比設計

廣西壯族自治區崇水高速公路上面層采用GTM設計法設計了ARAC-13C型橡膠瀝青混合料,與采用馬歇爾設計的ARAC-13C型橡膠瀝青混合料的路用性能進行對比。

2.1 原材料

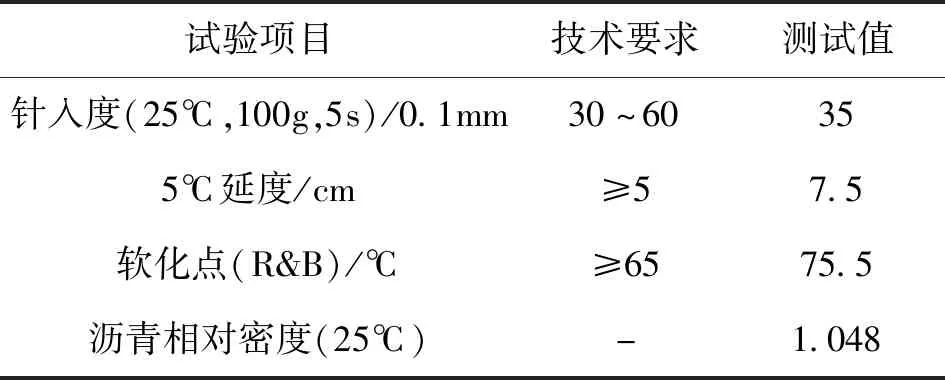

瀝青混合料采用廣西交科新材料科技有限公司生產的橡膠改性瀝青,依照《橡膠瀝青路面施工技術規范》(DB45T1098-2014)對其進行性能檢測,結果見表1。

表1 橡膠改性瀝青試驗結果

瀝青混合料所用骨料為田東縣那拔鎮那練村輝綠巖,粗、細集料均符合規范要求。填料采用上思縣城恒翔礦業有限公司生產的礦粉,也滿足規范要求。

2.2 礦料級配

混合料設計級配參照《橡膠瀝青路面施工技術規范》(DB 45/T 1098-2014)的ARAC-13礦料級配范圍。在工程設計級配范圍內,設計了級配曲線,如圖2所示。配合比各篩孔的通過率見表2。

表2 ARAC-13瀝青混合料合成礦料級配

圖2 ARAC-13瀝青混合料礦料級配曲線

2.3 最佳油石比

采用GTM法進行配合比設計。GTM試驗機參數設置:設計壓強0.8MPa,采用油壓表系統機器角為0.8°,試件尺寸為φ10×10cm,成型溫度為170℃~180℃。油石比選用4.5%、5.0%、5.5%、6.0%、6.5%。試驗結果見表3。

表3 ARAC-13瀝青混合料GTM試驗結果

根據空隙率趨勢,在油石比5.3%~6.3%之間符合2%~4%空隙率要求。綜合分析選取5.7%為最佳油石比,對應5.7%油石比的GTM試驗結果見表4。

表4 ARAC-13最佳油石比GTM試驗結果

因此,選用油石比5.7%作為最佳油石比,進行瀝青混合料性能測試。

2.4 混合料性能

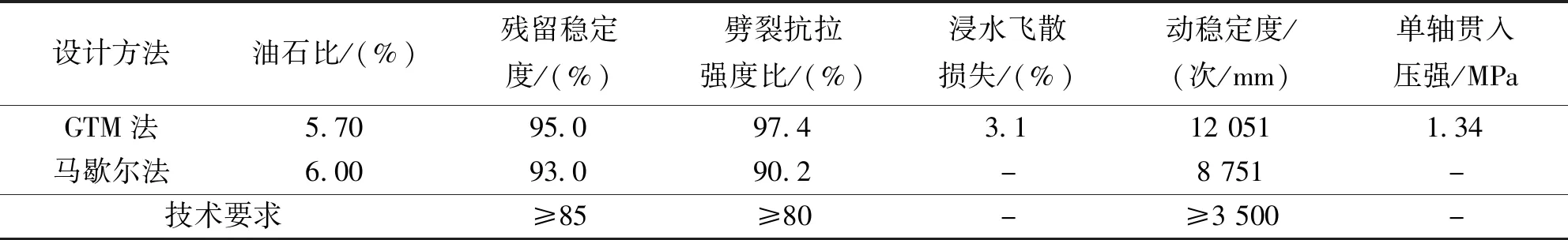

在最佳油石比5.7%時成型瀝青混合料,瀝青加熱溫度控制在165℃~175℃;礦料加熱溫度為190℃~200℃;混合料拌和溫度為185℃,上下浮動±5℃;擊實溫度為170℃~180℃;混合料廢棄溫度200℃。測試按GTM法設計的瀝青混合料各項性能,結果見表5。同時將按馬歇爾法設計的混合料技術性能結果也列入表5,與GTM法作對比。

表5 ARAC-13瀝青混合料性能

根據表5可知,采用GTM法的ARAC-13瀝青混合料性能具有非常好的水穩定性能及高溫性能,性能指標均符合規范要求,可以用于鋪筑路面。相比按馬歇爾法設計的瀝青混合料,按GTM法設計的瀝青混合料水穩定性和高溫穩定性更好,瀝青用量更低。此外,按GTM法設計得到的瀝青混合料試件空隙率為3.4%,而按馬歇爾法設計的瀝青混合料的試件孔隙率為5.2%,因此采用旋轉壓實得到瀝青混合料的試件孔隙率低,試件更密實。

3 試驗路施工

3.1 施工工藝

攤鋪機攤鋪速度控制在1.5~2.0m/min,由于GTM設計的瀝青混合料需要增加碾壓次數,攤鋪機攤鋪速度過快,易造成后續碾壓遍數不夠或初壓溫度過低。攤鋪溫度應不低于165℃,現場一般控制在175℃~180℃時可取得較好的碾壓效果。

碾壓分為初壓、復壓和終壓三步進行。現場工藝為初壓在不小于180℃溫度下采用11~13t雙鋼輪振動壓路機,緊跟攤鋪機碾壓,壓2遍;第1遍前靜后振或靜壓,第2遍全振。復壓采用11~13t雙鋼輪振動壓路機(振壓)和30t膠輪壓路機組合,壓6遍。終壓采用雙鋼輪壓路機,靜壓至少2遍,至輪印消失。碾壓過程中需注意碾壓初壓溫度不低于160℃,碾壓終了溫度不低于100℃。碾壓過程中要注意工序搭接,做到不漏壓。

3.2 路面性能對比分析

試驗路施工完成后,對路面施工質量進行了檢測,檢測結果見表7。將普通路段的檢測數據匯總于表6,與GTM試驗段進行對比分析。

表6 試驗路性能評價

從壓實度分析,采用馬歇爾標準評價芯樣的壓實度,壓實度均在99%以上;采用GTM標準評價芯樣的壓實度,壓實度均超過97%;相比馬歇爾法,采用GTM法得到芯樣的壓實度更接近于芯樣的理論壓實度。

路面滲水系數均較小,集中在17~23mL/min范圍,滿足設計要求的100mL/min。雖采用GTM設計的瀝青混合料油石比偏小,但在相應施工工藝的配合下具有良好的密水效果。

從平整度分析,無論是行車道還是超車道,測試段均值均滿足技術要求,且均值比普通路段小,路面具有良好的舒適性,表明采用多次膠輪碾壓后不會對橡膠瀝青路面的平整度造成影響,還可提高路面的平整度。

對試驗路抗滑性能進行分析可知,該試驗路段具有較好的抗滑效果,構造深度均值為0.9mm、擺值均值為89.8mm,與普通路段的數據相近,表明路面具有較好的粗糙紋理,滿足《公路瀝青路面設計規范》(JTG D50-2017)的要求。

綜上所述,采用GTM設計的橡膠瀝青混合料配合比最佳油石比偏小,鋪筑路面時采用鋼輪初壓2遍+膠輪復壓6遍+鋼輪收光的碾壓組合,可滿足設計壓實要求,芯樣空隙率控制在5.0%~5.5%。施工完成后橡膠瀝青路面有較好的密水效果,良好的抗滑性能和行車舒適性。因此,經實體工程驗證,采用現有設備能夠滿足施工要求,試驗路各項性能均能滿足規范和使用的要求。

4 結論

基于GTM設計方法設計了ARAC-13C型橡膠瀝青混合料,并鋪筑了試驗路,總結了相關的施工工藝,主要結論:

(1)GTM設計橡膠瀝青混合料的方法可行,指標合理,可以用于橡膠瀝青混合料配合比設計。和馬歇爾設計方法相比較,GTM設計的橡膠瀝青混合料具有空隙率低、油石比低等特點。

(2)采用GTM設計方法設計的瀝青混合料經實體工程驗證:采用現有設備能夠取得良好效果,但施工過程中應注意增加碾壓遍數,提高混合料攤鋪和碾壓溫度。

(3)施工完成后,試驗路段顯示采用GTM設計的橡膠瀝青路面具有優良的路用性能,因此該方法適用于橡膠瀝青混合料的配合比設計。