飛機起落架扭力臂拓撲優化設計和分析

孫雪東,韓夢威

(沈陽航空航天大學,遼寧 沈陽 110136)

0 引言

飛機在服役過程中自身重量對于飛行時間與耗油量有很大影響,減少飛機重量,即可降低飛行成本,也能減少二氧化碳排放[1]。飛機起落架扭力臂的自重已成為目前飛機領域中的研究熱點[2]。通過采用拓撲優化與尺寸優化設計,可以提高材料利用效率。例如,陳淑芳[3]在CATIA軟件中建立起落架扭力臂模型,然后通過仿真分析對扭力臂進行結構優化。王琨等利用有限元方法建立了緩沖支柱與上下扭力臂的三維模型,對扭力臂進行了尺寸優化。LIUJie[4]等使用拓撲優化技術,對傳統的飛機擾流器進行了優化。李亮[5]通過ANSYS軟件的參數化設計語言APDL進行混合建模,采用有限元模型對扭力臂進行理論分析。本文采用拓撲優化的方法對扭力臂結構進行優化設計。在滿足強度與剛度的條件下,對扭力臂進行結構設計,得出優化模型并與原模型進行對比分析。

1 扭力臂結構設計

在活塞桿和外簡之間增加了防扭轉部件,即扭力臂部件。地面沖擊載荷一部分通過緩沖系統傳遞給機身,扭矩則通過上下扭力臂消耗一部分,所以扭力臂能起到減震效果。本設計中的扭力臂結構尺寸主要來自相關的統計數據[6]。

2 拓撲優化有限元模型

2.1 有限元模型和網格劃分

根據零件尺寸及與周邊部件的配合要求,建立一個優化設計區域的模型。采用Solidworks進行網格劃分,應用四面體網格,網格大小為5mm。在優化過程中手柄鎖銷以及鏈接銷連接部位均為不可改變的非設計區域,中間部分為設計區域。

2.2 邊界和加載工況

鏈接銷傳遞的力通過鏈接銷表面與扭力臂配合表面和接觸面進行加載,手柄鎖銷表面與下扭力臂配合表面建立約束,模擬相應載荷。在典型工況中,鏈接銷承受X向載荷較大,Y向載荷較小,將各工況中的各向載荷作用于該模型中,見圖1。

圖1 扭力臂受力分析示意圖

2.3 材料屬性和相關參數

國內外已有研究者對飛機起落架的材料進行分析,飛機起落架采用40CrNi2Si2MoVA,相關分析顯示,40CrNi2Si2Mo VA材料具有強度高,韌性良好,疲勞強度高,橫向塑性高,斷裂韌性高,疲勞性優良和抗應力腐蝕性好等特點。用其制造飛機起落架,不但結構尺寸小,而且與飛機機體的壽命相仿,其相關參數見表1。

表1 材料相關參數

2.4 拓撲優化設計設置

采用Solidworks中simulation模塊對已經優化設計完成的模型進行拓撲優化設置,建立拓撲優化模型。具體設置有①創建拓撲優化設計任務;②添加材料,夾具,載荷;③設置拓撲優化目標約束為減少質量40%;④設置控制:保留區域,拔模方向及對稱。⑤創建網格,開始運行。

3 結果和討論

3.1 原始模型應力分析

將有限元模型導入Solidworks中進行強度分析。如圖2所示。圖2(a)為應力圖,整體來說都是在低應力的狀態,可以大量去除材料,要注意的是,在優化厚度時要保證扭力臂肩部的應力不能過大,避免出現疲勞斷裂。圖2(b)為位移圖,最大位移為0.3mm,最大應力為75.5MPa,最小應力為221.6KPa,遠小于航空用鋼40CrNi2Si2MoVA的最大屈服強度1615MPa,所以零件存在一定的應力富余區域。

圖2 原始模型:(a)應力圖;(b)位移圖

3.2 原始模型厚度分析

通過應力分析可知,在拓撲優化前,可以先對中間設計部分優化厚度,考慮到連接部分可能發生疲勞斷裂,優化設計以防止疲勞斷裂為準,最大應力為189.8MPa。

3.3 拓撲優化分析

經過31次迭代優化后,設計區域達到質量要求后即停止計算,模型原重量為13.177kg,減重40%,拓撲優化后重量為7.938kg。第31次迭代優化后的設計區域網格情況如圖3(a)所示,通過從扭力臂上部不斷去除設計區域材料,滿足約束目標條件。圖3(b)和(c)為迭代計算后的應力、位移分布圖。最大應力為206.5MPa,最大位移為0.4mm。但是實際加工中掏空加工較困難。

圖3 拓撲優化圖:(a)拓撲網格圖;(b)應力圖;(c)位移圖

對拓撲優化設計過程中質量變化函數進行整理分析,再不斷進行迭代計算,向減重40%接近,達到目標后,即停止運算,模型原重量為13.0kg,減重40%,拓撲優化后重量為7.8kg。

3.4 扭力臂拓撲優化模型

將上一步得到的拓撲優化后的結果轉變成光順網格模型,作為后續建立最終模型的參考,對設計部分即扭力臂腹部不用統一厚度。在滿足使用要求前提下,將設計部分分成三個區域。如圖4,第一區域厚度為15mm,第二區域厚度為10mm,第三區域厚度為7mm,圓通孔半徑為30mm,最終質量為7.932kg。

圖4 扭力臂優化模型視圖:(a)主視圖;(b)等軸側視圖

3.5 扭力臂最終優化結果分析

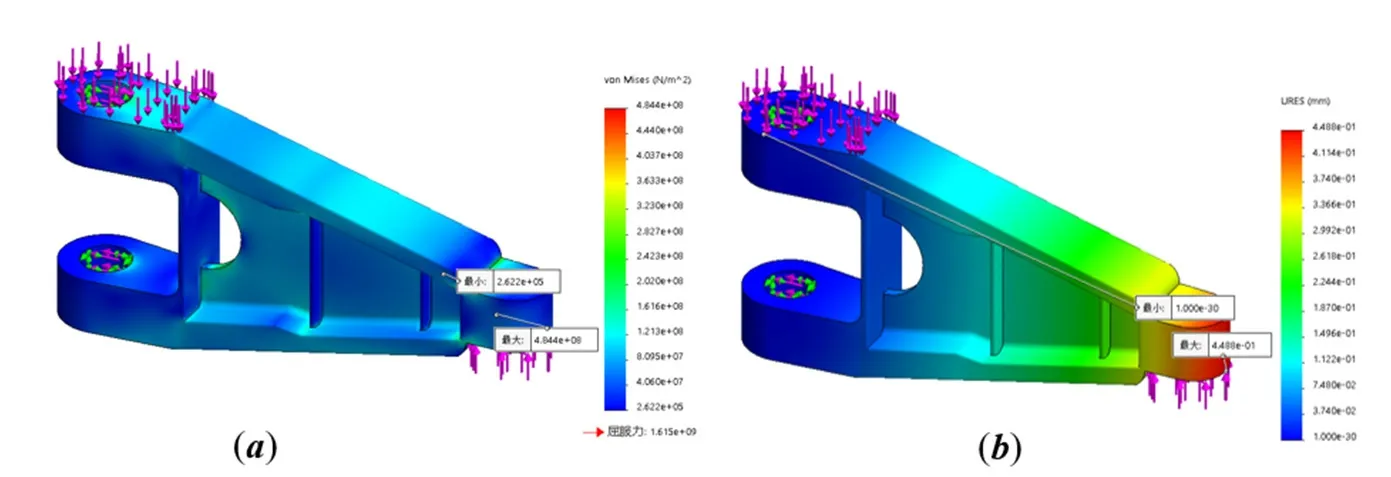

由表2可知,優化前扭力臂所受最大mises應力為189.8MPa,優化后為484.4MPa,優化后應力值仍符合強度要求。從圖5(a)可以看到最大應力,優化前扭力臂最大位移為17.4mm,如圖5(b),優化后最大位移為1.7mm。由表2可知優化前扭力臂的質量為13.177kg,優化后扭力臂質量為7.932,減少了39.80%,這說明材料的輕量化效果明顯且材料得到了充分的利用。

表2 原始模型和優化模型結果對比

圖5 扭力臂最終優化模型:(a)應力圖;(b)位移圖

4 結語

本文通過對梁架式起落架扭力臂進行拓撲優化的輕量化設計,分析和介紹了飛機扭力臂結構拓撲優化模型的設計方法。在滿足剛度和強度要求下,扭力臂厚度分為三個區域,分別為15mm、10mm和7mm,并且有一個半徑為30mm的圓通孔,使扭力臂質量共減少5.245kg,減重比為39.8%。本文的分析對飛機其它部件的優化提供了一定參考價值。