船舶智能制造流水線質量檢驗數據采集技術應用

王鵬宇, 郭 威, 劉 堅,2

(1.上海申博信息系統工程有限公司,上海 200032;2.上海船舶工藝研究所,上海 200032)

0 引 言

近年來國內多家船舶企業立足于工信部智能制造專項及自身發展需要,對生產制造流水線進行大量的智能化改造,在管子切割焊接、小組立焊接、中組立焊接等生產工序中,引入焊接機器人,對設計、物流、倉儲、生產派工等進行信息化改造和數據集成,大幅提升生產效率。隨著智能制造技術的不斷發掘和深入,在更多的建造工藝和技術上對國內船舶制造業產生影響。

在檢驗制度方面,目前國內骨干船舶企業均采用3級檢驗制度:(1)班組人員自檢;(2)各級班組長及生產部門質量人員檢驗;(3)企業質量部門進行質量檢驗。受制于人員素質和管理水平,基本在第2級和第3級才能獲取系統的、準確的質量檢驗數據,而第2級和第3級檢驗處于生產工序的固定節點,是某一道工序完工后的完工檢查,必然導致數據的滯后性。隨著智能化改造后的流水線生產效率提升,船舶建造質量檢驗數據滯后越發明顯。

在檢驗方法方面,目前船舶建造質量檢驗主要采用2種檢驗方法:(1)目視化檢驗,即檢驗人員去生產現場通過核對圖紙或經驗確認進行檢驗;(2)運用設備檢驗,例如運用無損檢測(Nondestructive Testing,NDT)設備進行焊縫檢測、運用全站儀進行精度檢測等。整個船舶建造質量檢驗過程中的數據采集和分析基本依賴人的行為,而針對檢驗準備-數據采集-數據分析-問題反饋這樣的檢驗流程管理,數據采集的時效性和準確性無法滿足需求。

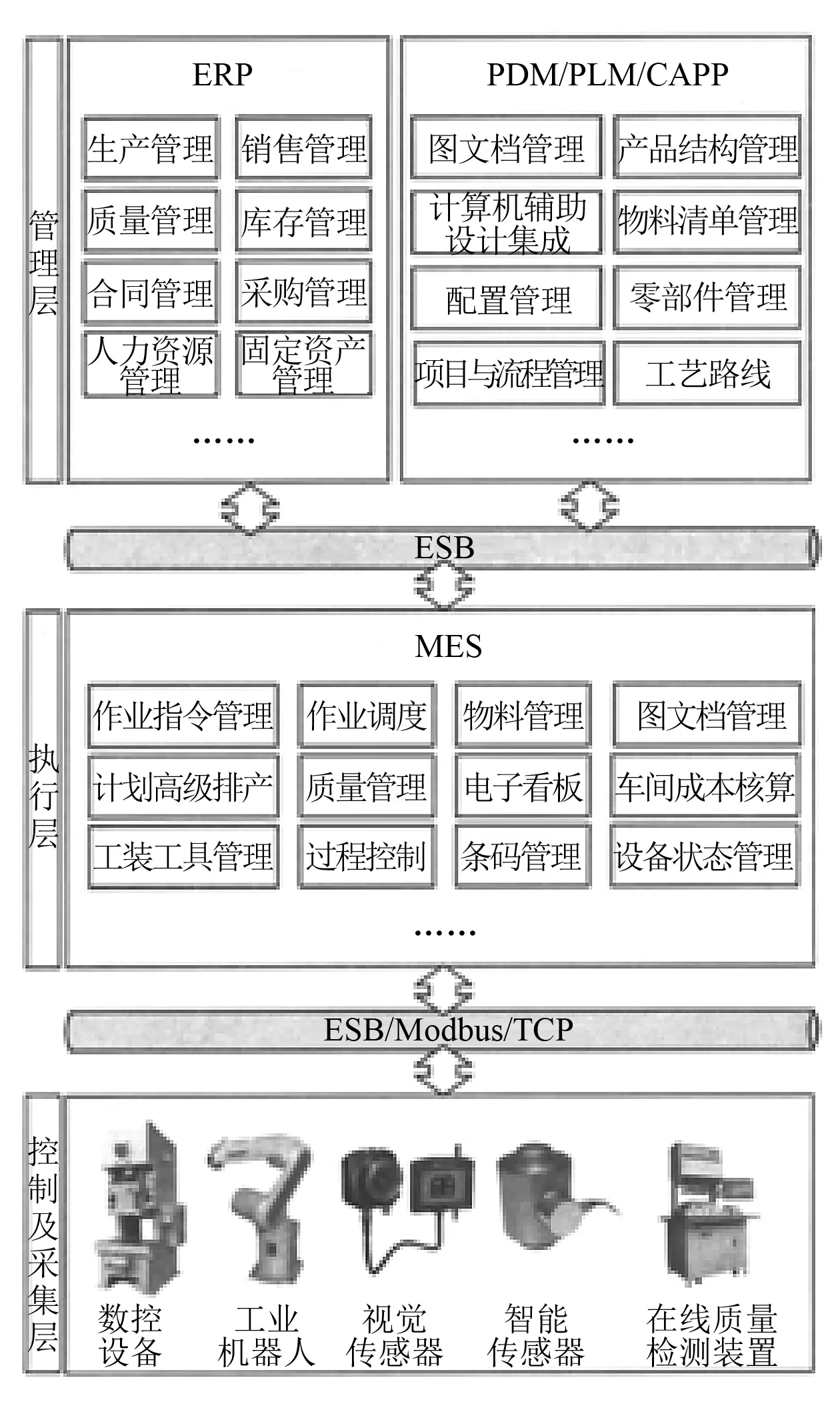

1 質量檢驗數據采集實現路徑

船舶建造質量檢驗數據采集主要基于船舶企業系統架構中的制造執行系統(Manufacturing Execution System,MES)數據采集和集成加以實現。企業系統架構[1]如圖1所示。MES作為車間級應用系統,處于企業系統架構中的執行層。在管理層中,一般由企業資源計劃(Enterprise Resource Planning,ERP)將車間生產訂單等信息通過企業服務總線(Enterprise Service Bus,ESB)傳輸至車間MES,由產品數據管理(Product Data Management,PDM)/產品生命周期管理(Product Lifecycle Management,PLM)/計算機輔助工藝過程設計(Computer Aided Process Planning,CAPP)將圖紙、工藝等信息通過ESB傳輸至車間MES。車間MES對接收的信息進行處理,按任務優先級、工位資源、人員資源等進行排產,最后將任務信息發送至各工位終端、機器人,并與分布式數字控制(Distributed Numerical Control,DNC)系統相連進行數據采集。接口統一采用WebService技術,數據采用可擴展標記語言(Extensible Markup Language,XML)字符串進行封裝,以簡單對象訪問協議(Simple Object Access Protocol,SOAP)、網絡服務描述語言(Web Services Description Language,WSDL)文件、超文本傳輸協議(Hyper Text Transfer Protocol,HTTP)和傳輸控制協議(Transmission Control Protocol,TCP)實現服務的注冊、調用及數據傳輸。

圖1 企業系統架構

2 質量檢驗數據采集

2.1 精度檢測數據采集

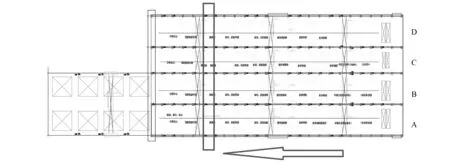

基于船舶企業現有制造流水線進行改造,以國內某船廠四跨平直分段流水線為例,在適當位置增加精度自動檢測工位,如圖2所示。圖2中的框線標記位置為增加的檢測工位,位于流水線的中下游,流轉至該工位的分段主體工程基本完工,具備進行精度檢測的條件。

圖2 平直分段流水線改造示例

在選定布置固定測量設備進行智能精度檢測的方法較多,例如激光定位檢測、3D結構光等,船舶企業可根據需求進行選擇。

精度檢測工位設備屬于企業系統架構的控制及采集層。通過在流水線設置固定檢測工位,將精度檢測置于生產流水線中,采用智能化檢測設備,可高效準確快速地對流水線中的固定節點分段進行精度檢測數據實時采集,在聯網環境下實現精度檢測數據實時傳輸。目前船舶建造中的精度檢測脫離生產節奏,在整個分段完工后才進行,加上在整個測量過程和分析過程中人為因素較多,因此從分段完工到精度檢測報告完成周期較長、準確性較差,采用所提出的方案可有效解決這些問題。

2.2 焊縫檢測數據采集

焊縫從焊接到可進行檢測需要一個冷卻過程,按照規范要求常規焊縫需要冷卻至常溫,特殊焊縫需要冷卻24 h以上,還有一些焊接工藝需要加熱和退火工序,因此焊縫檢測不具備在流水線中設定固定檢測工位的條件。針對不同焊縫檢測要求可制訂不同的檢測方案。

焊縫檢測主要依賴目視檢測和NDT取得的檢測數據,部分目視檢測需要借助設備進行,例如真空密性試驗等。較好的目視檢測替代方案是采用圖像識別技術。圖像識別技術成熟度較高,同時NDT中的滲透探傷(Penetrant Testing,PT)、磁力探傷(Magnetic Testing,MT)和射線探傷(Radiographic Testing,RT)可使用圖像識別進行智能檢測。焊縫檢測采用圖像識別技術的困難在于圖像數據采集[2],而采用超聲探傷(Ultrasonic Testing,UT)檢測設備可獲取波形數據,在設備聯網下可直接進行數據實時采集。

以分段為單位對檢測計劃進行整合是基于焊縫編碼數字化后的應用,從企業系統架構管理層的生產設計軟件中抽取焊縫信息進行編碼,從工藝路線中抽取相關檢測工藝,從ERP的質量管理中抽取焊縫檢驗項,以分段為單位進行編組,形成一個完整的分段焊縫檢驗包。圖像采集設備屬于企業系統架構的控制及采集層,數據采集人員手持設備選擇分段焊縫編碼和檢驗項直接采集圖像數據[3]。

2.3 常規檢驗數據采集

常規檢驗是船舶企業質量管理較為重要的內容,由企業質量管理部門負責檢驗,向船舶所有人和船舶檢驗機構提交檢驗結果,取得認可才能流轉至后道工序。在常規檢驗從申請到通過這一過程中產生的數據,可對船舶企業質量改善起到指導性作用。常規檢驗數據采集采用質量信息管理軟件進行,以上海申博信息系統工程有限公司開發的船舶建造質量信息管理系統為例,闡述分段完工常規檢驗數據采集方案。

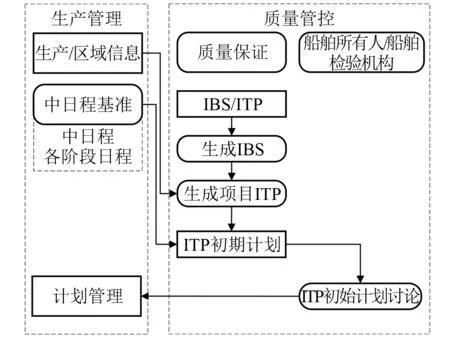

2.3.1 基礎數據采集

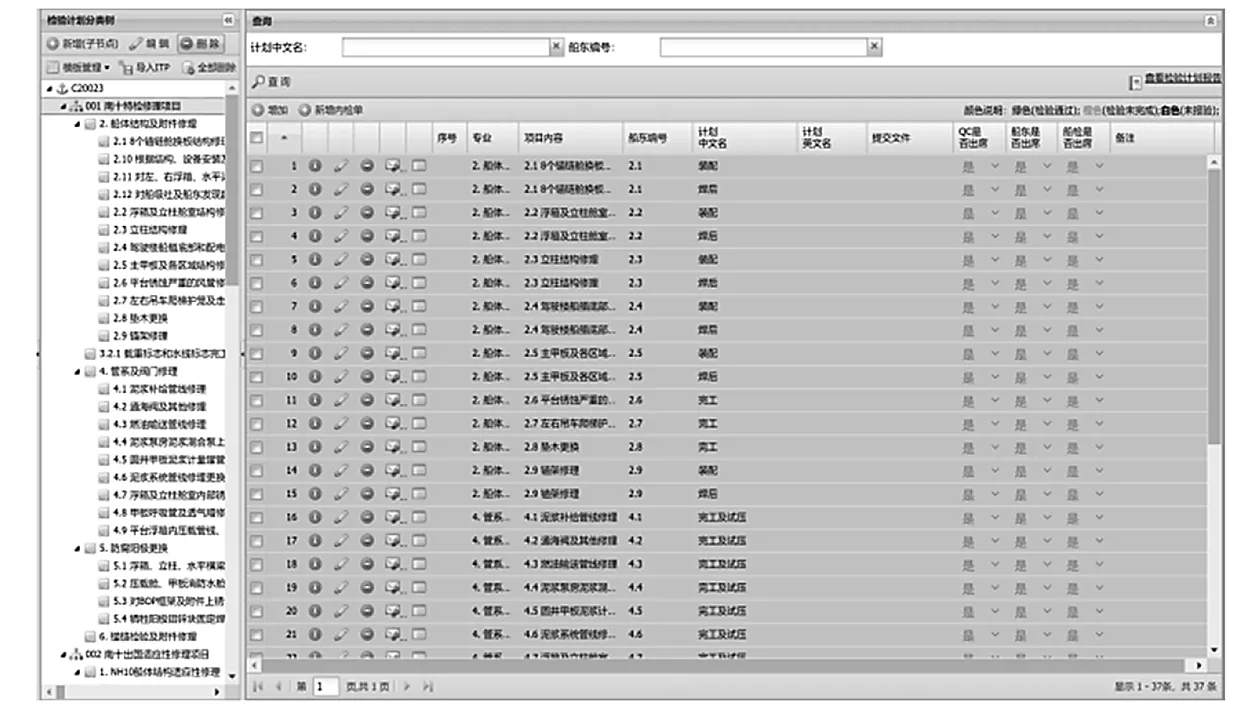

基礎數據包含檢驗分解結構(Inspection Breakdown Structure,IBS)和檢驗與測試計劃(Inspection and Test Plan,ITP)中的數據及檢驗時間、檢驗地點、申請人員等信息,其中:檢驗時間、檢驗地點、申請人員信息在提交申請時填寫。ITP生成模型如圖3所示。在系統中得到的ITP如圖4所示。

圖3 ITP生成模型

圖4 ITP管理

2.3.2 檢驗管控流程數據采集

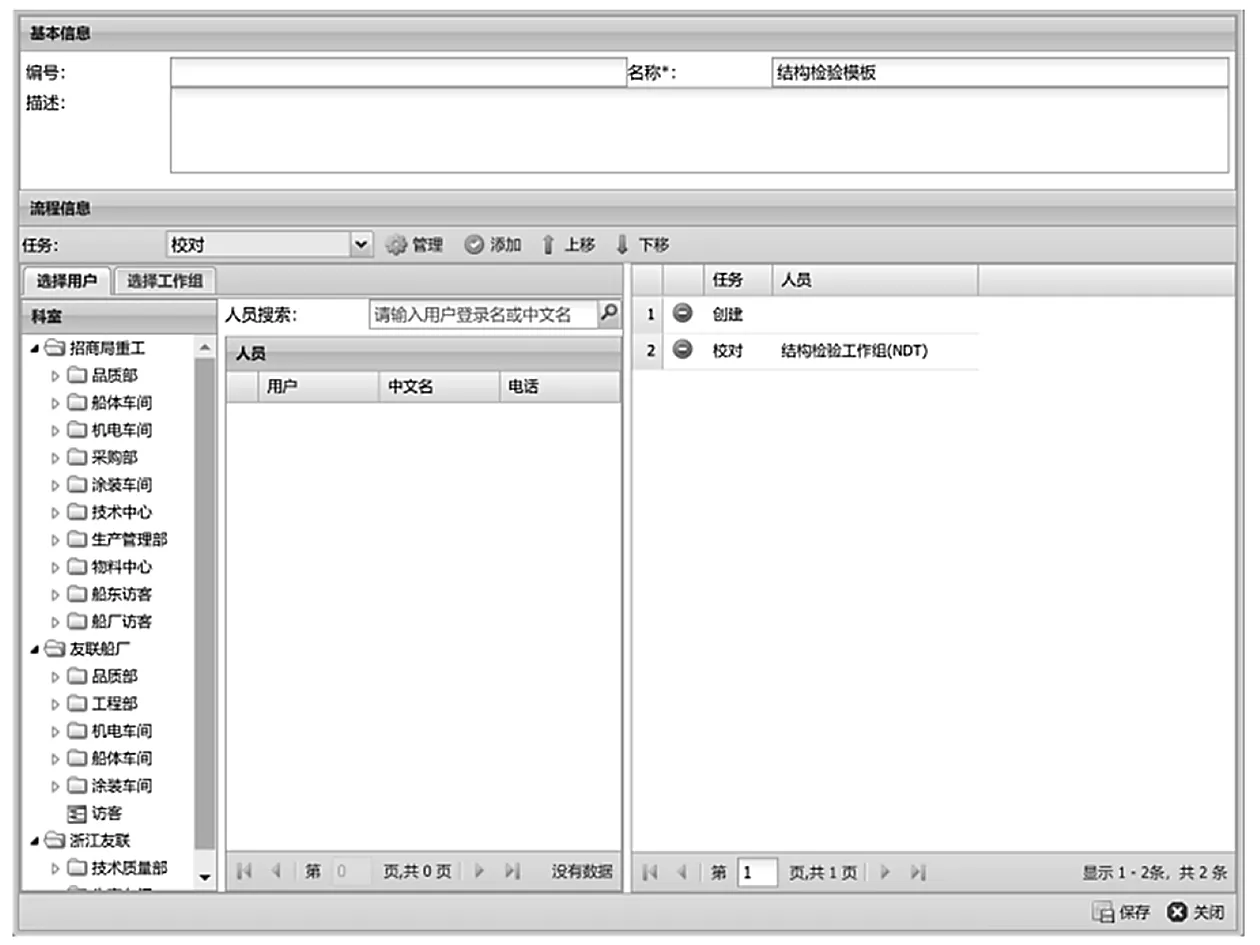

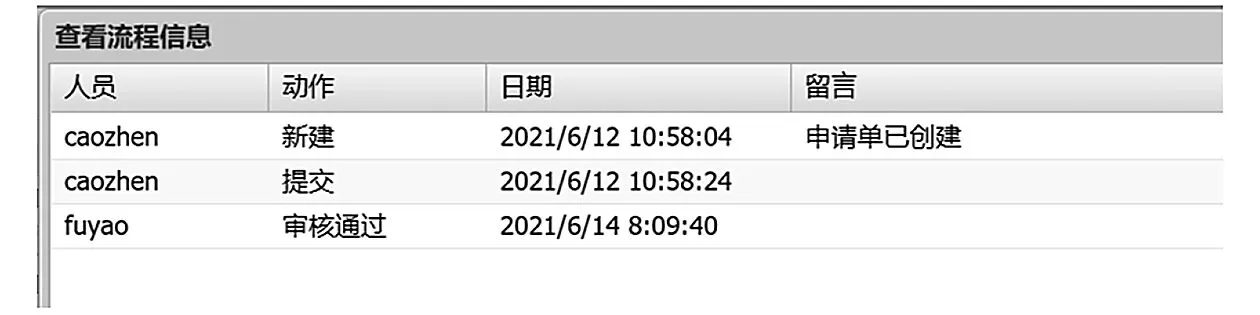

船舶建造質量信息管理系統開發豐富的檢驗流程管理,實現檢驗流程自主配置和管理,對所有的檢驗單實現全流程信息記錄和追溯。檢驗流程自主配置和管理如圖5所示。檢驗單全流程信息記錄和追溯如圖6所示。

圖5 檢驗流程自主配置和管理

圖6 檢驗單全流程信息記錄和追溯

2.3.3 檢驗結果和意見數據采集

檢驗結果和意見數據通過移動端App實時采集,采取文字和圖像數據相結合形式,提高數據采集效率[4]。

3 結 語

將智能制造技術引入船舶行業生產中,在較大程度上改善傳統生產方式的弊端,越來越多的船舶企業及相關制造企業進行智能制造流水線探索和實踐,并取得豐富的成果。船舶建造質量管理作為產品管理的重要一環,面臨數據采集速度慢、效率低的問題,如何匹配智能制造流水線環境需求,提高質量檢驗數據采集速度和準確性、縮短反饋時間,需要行之有效的解決方案。船舶智能制造技術的應用在不斷的研究摸索中,質量檢驗數據采集技術需要實時跟進、不斷適應新的環境。