高溫合金機匣鍛件改進研究

韓鵬江,張國成

(空軍裝備部駐遼陽地區軍事代表室,遼寧 沈陽 110034)

機匣類零件是航空發動機的重要部件,它支承轉子,固定靜子葉片及附件,構成氣流通道和傳遞發動機推力。機匣類零件具有形狀結構復雜、加工余量大、剛性低、精度要求高、加工工藝性差的特點,對于尺寸精度有著較高的要求,其使用穩定性直接關系到發動機的服役安全性與可靠性。由于受機匣結構、材料性能、加工應力等多方面影響,機匣在加工和使用過程中會產生變形。使用中變形會引起轉子與靜子之間的刮碰、摩擦。在大修時發現部分機匣因使用過程中變形嚴重而需更換機匣。一般認為,鍛件的組織均勻性對機匣變形影響較大,鍛件組織得到均勻控制,就降低了零件的變形。

1 零件結構

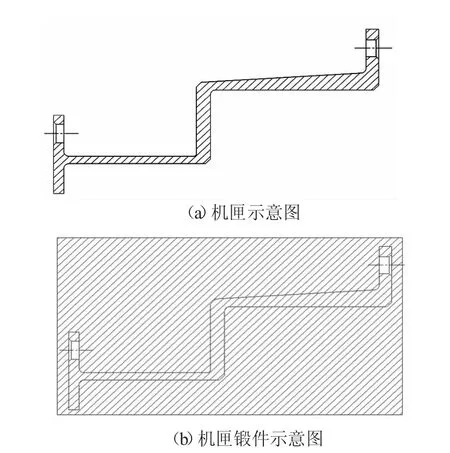

某發動機機匣結構為環形結構,如圖1a 所示,機匣鍛件一般采用GH738 環形鍛件,鍛件圖如圖1b所示。GH738 合金變形溫度范圍窄、變形抗力大,且該合金對變形溫度、變形速率以及熱處理溫度等敏感,同時棒材組織均勻性對鍛件的遺傳性較大,主要成分對其強化的影響也很大,如果這些因素控制不當,鍛件容易出現混晶和力學性能不達標的情況。因此鍛件的組織均勻性和性能控制顯得尤為重要。

圖1 機匣及鍛件示意圖

為保障GH738 合金機匣鍛件的組織均勻,力學性能達標,以及加工的零件滿足設計的要求,擬采用如下實施方案:通過GH738 合金機匣鍛件熱加工工藝窗口的確定,輔以計算機有限元數值模擬的技術,開展鍛件結構優化設計、鍛前棒材加熱溫度選擇研究、鍛件冷卻方式選擇研究和鍛件變形試驗研究、制定GH738 合金機匣鍛件的軋制、熱處理等工藝并進行試制鍛件的驗證和評估。

2 問題分析

由于GH738合金化程度高、變形溫度范圍窄、變形抗力大、熱軋過程中組織易長大、鍛件的組織和性能較難控制,加之某機匣為大直徑薄壁件且剛性差,鍛件存在如下問題。

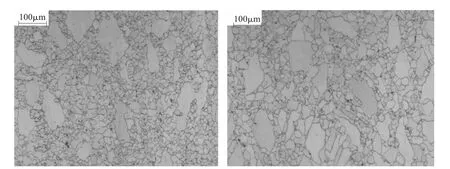

(1)鍛件組織不均勻問題。存在著成形困難、組織不均勻等問題,如果軋制工藝和熱處理工藝控制不當也會出現超聲波探傷底損超標和混晶(圖2)等問題。

圖2 GH738 合金鍛件的混晶組織

(2)鍛件強度不合格或富裕量小的問題。鍛件易存在強度不合格或富裕量小的問題,其原因主要與熱處理制度有很大關系。因此需匹配合理的熱處理制度,保障鍛件的強度合格。

(3)零件加工易變形,精密尺寸公差難以保證的問題。某機匣為大直徑薄壁件,剛性差,部分尺寸的平面度和圓度要求較嚴。零件的變形與鍛件自身所帶的殘余應力較大有關,因此盡可能均勻鍛件的殘余應力,實現零件的變形控制。

3 鍛件優化改進研究

3.1 鍛件結構優化設計

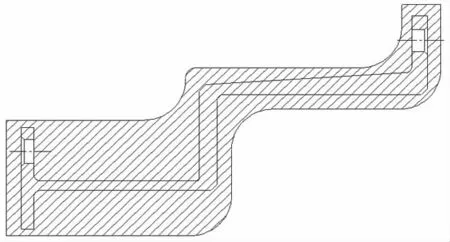

通過對機匣鍛件熱加工工藝窗口以及脹形工藝的確定,輔以計算機有限元數值模擬的技術,完成鍛件軋制成形過程數值模擬及工藝優化,確定最佳坯料尺寸,芯輥進給量及進給速度、多火次變形量分配等關鍵工藝參數,優化后的鍛件形狀如圖3 所示,鍛件尺寸減小,材料利用率更高,更利于組織均勻化。

圖3 改進鍛件示意圖

3.2 鍛前棒材加熱溫度選擇研究

在棒材上切取試樣,進行空燒試驗,涉及5 個溫度(1000℃~1040℃),通過不同溫度保溫后研究發現,隨著溫度的升高,γ′相發生溶解導致其含量減少。

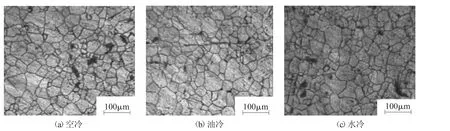

3.3 鍛件冷卻方式選擇研究

為研究不同冷卻方式對冷卻過程晶粒長大的影響,研究了在1020℃保溫相同0.5h 后進行空冷、油冷和水冷下的組織如圖4 所示。從不同冷卻方式冷卻后的組織可以看出,空冷、油冷和水冷后的組織基本上沒有較大的卻別,從而可以推出,冷卻方式對某合金機匣鍛件加熱過程中的組織基本上沒有影響。

圖4 不同冷卻方式下的組織

3.4 鍛件變形試驗研究

采用直徑100mm 高100mm 的錐形試樣在300t液壓機上進行多火次近等溫壓縮試驗,結合實際生產的經驗,制定了變形試驗方案(見表1),進行觀察組織演化規律。

表1 試樣的變形試驗方案

通過變形試驗結合試驗,進行4 種變形溫度組合、3 種變形量組合,共12 種組合,每種組合各做5個試樣,得出了不同溫度變形條件下錐形樣中不同應變范圍處所對應的鍛態組織,從均勻性的角度,變形溫度組合1050+1050℃、變形量組合20%+40%更易于獲得均勻的組織。

4 鍛件優化改進評估

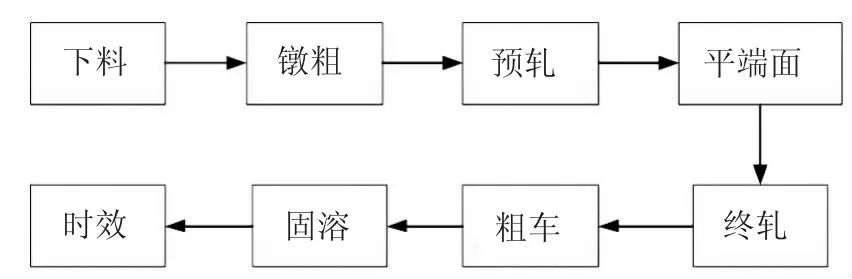

通過鍛件結構優化和鍛造工藝試驗研究、改進,改進后的鍛件工藝如圖5 所示,制造出機匣鍛件,鍛件力學性能合格,對鍛件的高倍組織和殘余應力進行評估。

圖5 工藝路線圖

4.1 鍛件的高倍組織

從鍛件4 個部位取樣,取樣位置見圖6,高倍組織見圖7,最右端A 部位的平均晶粒度約為7.7 級(平均晶粒直徑約24μm),最大的個別孤立晶約為4.0 級,組織均勻;右上部B 部位的平均晶粒度約為7.1 級,組織均勻;左下部C 位置的平均晶粒度約為7.6 級,組織均勻;最左端D 位置的平均晶粒度約為7.7 級,最大的個別孤立晶約為4.0 級,組織均勻。

圖6 取樣位置示意圖

圖7 鍛件不同部位的高倍組織

4.2 鍛件殘余應力測量

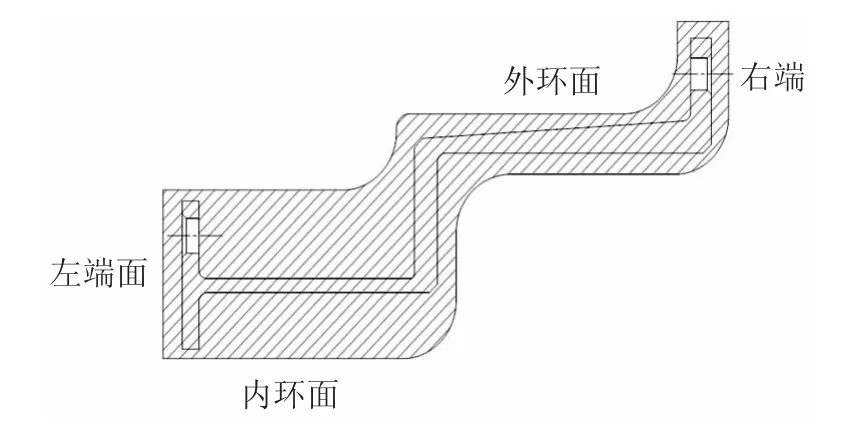

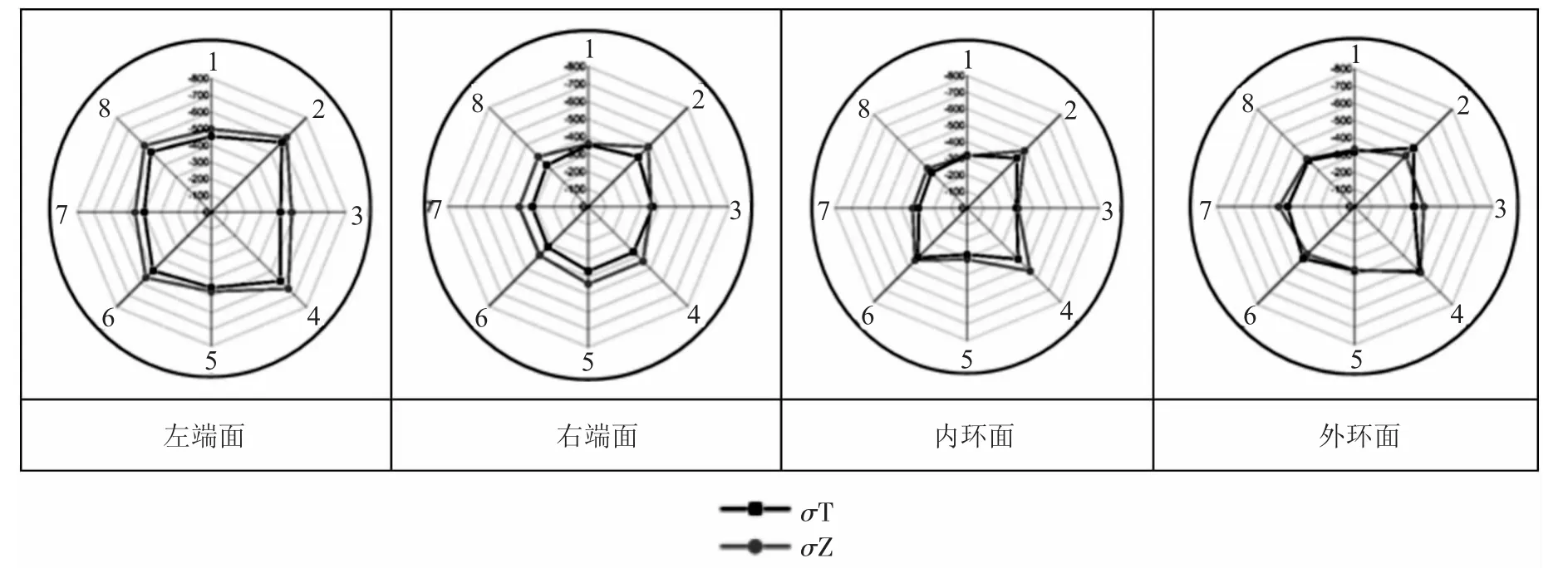

鍛件進行殘余應力測試,測試方案選擇四個端面(包括左端面、右端面、內環面、外環面)進行測試,如圖8 所示,每個位置周向均布測量8 點,測試結果見圖9,可以看出殘余應力周向分布均勻性較好。

圖8 鍛件殘余應力測試位置圖

圖9 鍛件殘余應力測試結果

5 結語

本文以某GH738 機匣鍛件為例,一般采用環形鍛件,分析了鍛件存在的問題,針對鍛件結構通過數值仿真優化鍛件結構,針對鍛件工藝開展試樣級的改進試驗研究,優化鍛件工藝后制造出機匣鍛件,鍛件力學性能合格,對鍛件的高倍組織和殘余應力進行評估,鍛件組織均勻性較好,具有一定的參考價值。