費托合成釋放氣壓縮機運行問題分析及應對措施

閻 波

(山西潞安煤基清潔能源有限責任公司,山西 長治 046200)

釋放氣壓縮機是費托合成裝置餾分油汽提及釋放氣壓縮系統核心設備,負責將自油水分離器來的釋放氣、自汽提塔頂分液罐來的汽提釋放氣經過釋放氣壓縮機分液罐分液后(49.2 ℃,0.015 MPaG)進入釋放氣壓縮機,釋放氣經三級壓縮后送至下游尾氣脫碳單元處理。一級壓縮凝液經一級壓縮凝液泵送入二級壓縮凝液罐,一、二級壓縮凝液流量每小時為5.23 t,經二級壓縮凝液泵送至低溫油洗單元回收石腦油和LPG。

1 運行問題及原因分析

1.1 分液罐排液難以控制引發跳車和串壓風險

費托合成釋放氣壓縮機分液罐及凝液罐體積(1.57 m3)較小,當釋放氣中易凝結組分偏多時現場手動排液速度較慢,無法及時降低液位,液位突升易觸發跳車聯鎖,制約整個系統運行的穩定性,同時若凝液罐底部球閥控制不及時出現高壓串低壓情況,存在極大安全隱患。

1.2 罐體和管線腐蝕引發安全和停車風險

費托合成釋放氣壓縮凝液為酸性液體,在生產運行中導致罐體和工藝管道出現腐蝕、漏點頻發,存在較大泄漏著火等安全風險,且影響低溫油洗單元的正常運行,甚至造成裝置停車風險。

1.3 凝液泵無法啟動造成產品浪費

在系統負荷未達到70%時,因壓縮凝液泵震動較大,無法正常運行,壓縮凝液只能送至輕污油罐,導致壓縮凝液無法正常回收,進而造成產品浪費。

2 應對措施

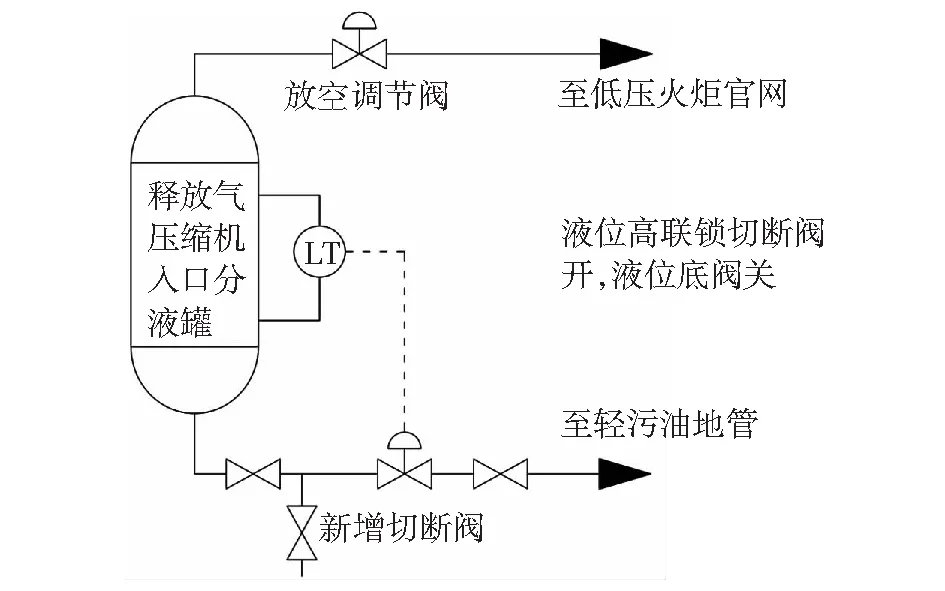

2.1 改變分液罐底部液位控制方式

通過對費托合成釋放氣壓機分液罐底部液位控制方式進行改造,如圖1所示,對分液罐及一、二級壓縮凝液罐增加液位聯鎖排液的切斷閥,液位高時聯鎖打開切斷閥排液,液位低時聯鎖關閉切斷閥,有效控制液位。

圖1 釋放氣壓縮機分液罐增加切斷閥示意圖

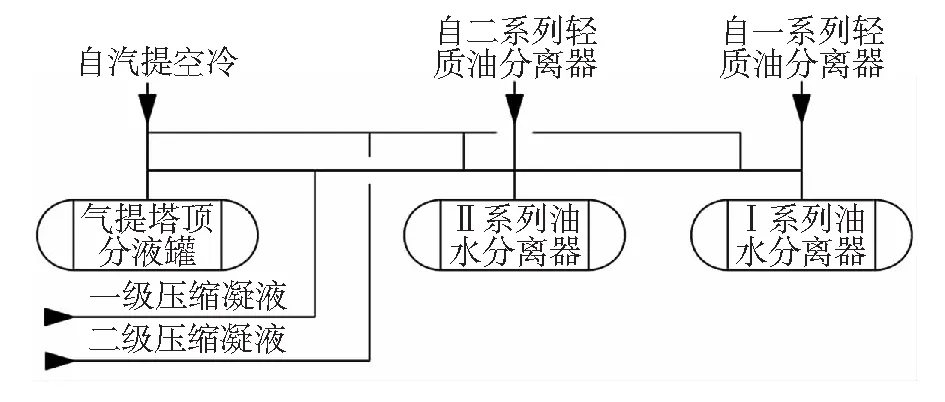

2.2 對釋放氣壓縮凝液流程改造

通過對釋放氣壓縮凝液流程進行優化,如圖2所示,將一、二級壓縮凝液分別送至油水分離器及汽提塔頂分液罐,在一級、二級壓縮凝液外送流程管線上增加切斷閥,如第159頁圖3所示。

圖2 釋放氣壓縮凝液技改后工藝流程示意圖

圖3 壓縮凝液外送管線新增切斷閥示意圖

3 技改效果

3.1 避免因液位波動導致壓縮機事故和串壓風險

通過增加切斷閥有效控制釋放氣壓縮機分液罐液位,避免發生跳車事故及設備損壞事故,也避免因人員監控不到位出現的高壓串低壓現象,降低安全風險,同時減少崗位人員工作量。

3.2 避免管線腐蝕引發安全、停車風險和產品浪費

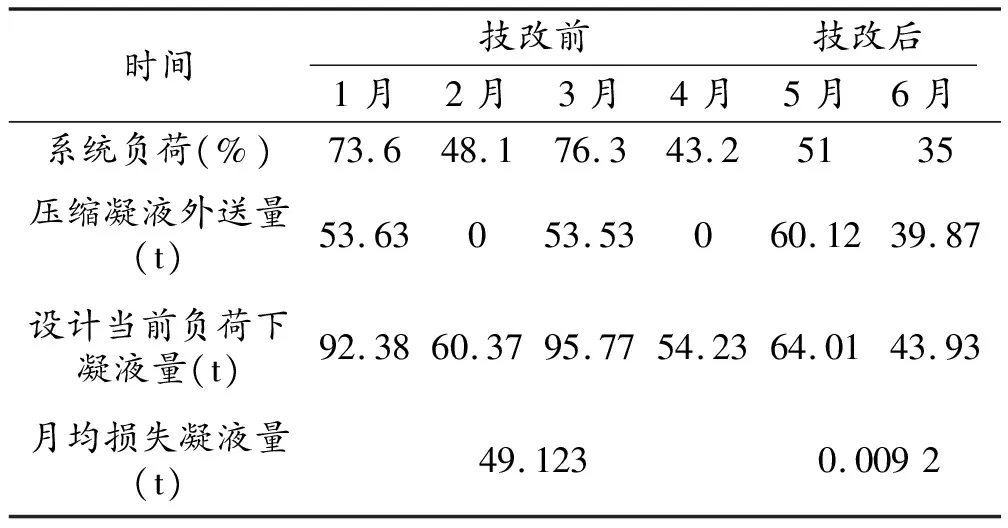

通過釋放氣壓縮凝液流程優化,避免低溫油洗裝置因接收壓縮凝液造成罐體和管線腐蝕問題,通過液位調節閥直接外送油水分離器有效解決改造前凝液泵氣縛震動大的問題。同時實現低負荷下產品高效回收,技改前后產品回收對比情況,如表1所示。

表1 不同負荷下壓縮凝液回收量對標

4 結語

針對費托合成釋放氣壓縮機頻繁跳車、凝液輸送管線腐蝕、凝液泵氣縛震動、產品無法正常回收等問題,通過原因分析針對性地采取改變分液罐底部液位控制方式和對釋放氣壓縮凝液流程進行改造等措施,有效地解決了上述問題,各項工藝參數運行正常,實現裝置長周期安全高效穩定運行。