無黏結劑整體式沸石分子篩的制備及其催化應用進展

蘇重洋,歷新宇,管冬冬,尹海濤,孫月玲,劉 萍,姜男哲,

(1.延邊大學 理學院 化學系,吉林 延吉 133002;2.延邊大學 工學院,吉林 延吉 133002)

沸石分子篩因具有規整的孔道結構、較強的酸性和良好的水熱穩定性而被廣泛應用于吸附、分離和催化領域[1-4]。傳統的粉末或顆粒狀沸石分子篩在反應過程中出現易磨損、難回收、整體效率低、堵塞活性位等問題[5],這不僅增加了沸石分子篩的工業合成成本,而且限制了其大規模的應用[6]。因此,學者們進行了大量研究,Johnson等[7]發現將沸石分子篩進行成型設計,即制備成整體式結構可以解決上述問題。

與傳統粉末或顆粒狀沸石分子篩相比,整體式沸石分子篩在催化反應中具有較低的床層壓降、較好的傳質性能、較高的機械強度以及較大的比表面積[8-10]。制備成整體式結構的多級孔沸石分子篩還具有層次性、連續性和規律性等特征,而且擁有大的可利用空間、高的比表面積、良好的體積和溫度變化緩沖能力、化學成分可調、孔道在不同尺度(微孔、介孔、大孔)上可控且相互貫通等優點[11-12]。通常情況下,沸石分子篩需要加入一定量的黏結劑成型,使其具有方便應用的形狀和尺寸,但黏結劑的加入會帶來較多問題[13-15]。Whiting課題組[16-18]進行了一系列整體式沸石分子篩的研究,結果表明:不同類型的黏結劑都會顯著影響催化劑的催化性能。黏結劑的加入會堵塞沸石分子篩孔道、覆蓋其活性位點,同時限制催化劑中作為活性組分的分子篩含量,導致分子篩的質量分數低于80%。此外,黏結劑成分還會引發副反應[19-21],而使用無黏結劑整體式沸石分子篩則可以有效地解決這些問題。因此,整體式沸石分子篩的無黏結劑成型技術逐漸成為人們關注的熱點。

筆者重點介紹無黏結劑整體式沸石分子篩合成方法、成型技術及其催化應用,并對其合成中存在的問題和未來發展提出了建議和展望,為今后無黏結劑整體式沸石分子篩的研究提供一定的理論和應用參考。

1 無黏結劑整體式沸石分子篩合成方法

無黏結劑整體式沸石分子篩是指沸石分子篩顆粒中不含惰性黏結劑或只含有少量黏結劑。惰性黏結劑是指黏結劑中存在化學性質穩定的惰性物質,難以通過化學反應將其轉化為目標分子篩。目前常用的黏結劑不含惰性物質,主要包括氧化鋁和二氧化硅等氧化物及高嶺土等黏土質礦物。無黏結劑整體式沸石分子篩是一種主要依靠沸石晶粒間的相互作用自支撐存在的、具有一定形狀和尺寸的沸石分子篩,其可利用的有效表面積較大,具有優良的催化性能,因此無黏結劑沸石分子篩的研究備受關注[22]。傳統的無黏結劑整體式沸石分子篩的合成方法主要有直接合成法和黏結劑轉化法。

1.1 直接合成法制無黏結劑整體式沸石分子篩

直接合成法是在高溫條件下將預成型的干膠、硅(鋁)凝膠前驅體直接晶化,即可得到相應的無黏結劑整體式沸石分子篩[23]。該分子篩通常具有結晶度高、化學性能穩定等優點,但通過該方法制備的無黏結劑整體式分子篩,僅靠晶體之間的相互作用力使顆粒具有一定的抗壓性能,因此其抗壓強度會略微低一些。

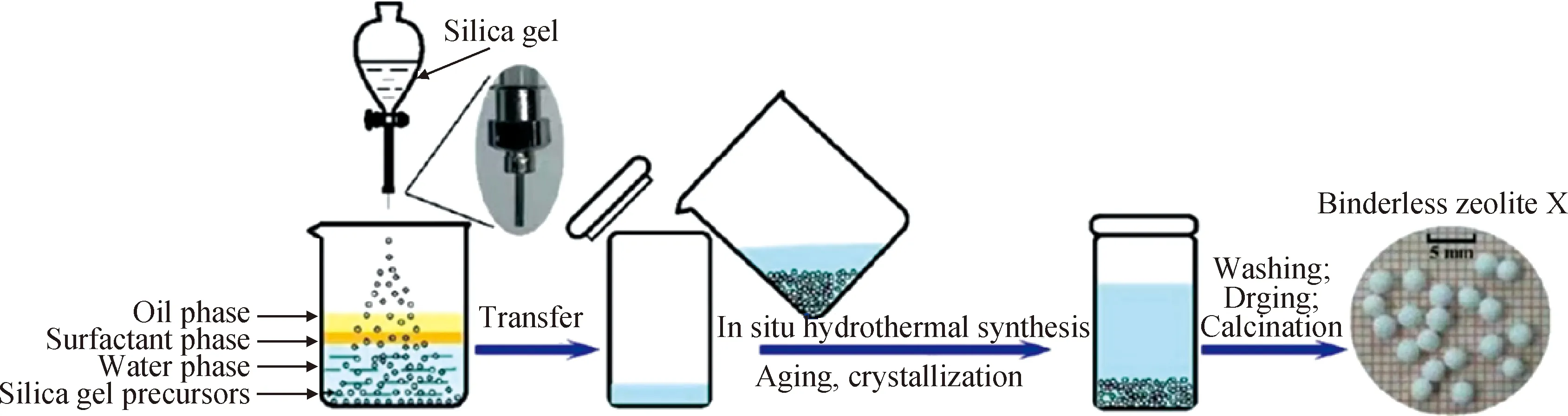

Jiang等[24]將硅溶膠和氯化銨溶液通過針頭擠出預成型為小球,在鋁酸鈉堿溶液中直接合成了無黏結劑X型整體式沸石分子篩,其制備過程如圖1所示。獲得的該整體式分子篩不僅具有較大的比表面積(582 m2/g)和介孔體積(0.227 cm3/g),而且對1-己烯有很好的吸附性能(178.2 mg/g)。Zhao等[25]將氣相二氧化硅、偏鋁酸鈉、硅溶膠等研磨,加入適量水揉制成條狀,在三乙胺和乙二胺的蒸汽條件下,直接合成了無黏結劑ZSM-5整體式沸石分子篩。其具有較大的比表面積(411 m2/g)和較大的介孔體積(0.167 cm3/g)。Sun等[26]以硅溶膠小球為前驅體,在鋁酸鈉堿溶液中直接合成了無黏結劑A型整體式沸石分子篩。其具有較大的比表面積(640 m2/g)和較好的正構烷烴吸附能力(151.4~176.5 mg/g),均高于含黏結劑的分子篩(498 m2/g,102.2~118.6 mg/g)。

圖1 直接合成法制備無黏結劑整體式沸石分子篩過程[24]Fig.1 Preparation of binderless monolithic zeolite by direct synthesis[24]

1.2 黏結劑轉化法制無黏結劑整體式沸石分子篩

黏結劑轉化法是將一些黏土或硅溶膠等黏結劑加入分子篩原粉中使其成型,再經過二次晶化處理,將黏結劑轉化生成目標分子篩,從而保持其特定的形狀[27]。該法由于加入了一定量的黏結劑,因此比直接合成法制備的無黏結劑分子篩具有更高的抗壓強度。然而這種合成方法也存在弊端,由于需要將加入的黏結劑二次晶化,因此不僅使合成工藝變得繁瑣,還會產生更多高溫廢堿液,引起環境污染問題;而且由于黏結劑在晶化過程中無法完全轉化為目標分子篩,部分未轉化的黏結劑仍會或多或少影響所合成無黏結劑整體式沸石分子篩的性能。

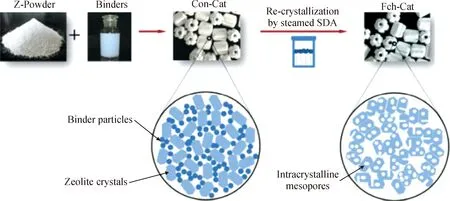

Zhou等[28]引入具有黏結劑作用的硅溶膠,通過氣-固相轉晶的方法將黏結劑晶化為目標分子篩,制備了無黏結劑ZSM-5整體式沸石分子篩,其制備過程如圖2所示。黏結劑在重結晶過程中,不僅能保持較高的機械強度,同時還能得到具有微孔、介孔以及大孔的復合孔結構。Shen等[29]分別以擬薄水鋁石和硅溶膠為黏結劑,采用黏結劑轉化法將其二次晶化,使黏結劑轉化為目標分子篩,制備了無黏結劑ZSM-5整體式沸石分子篩。該催化劑不僅具有更多的微孔,而且具有較高的機械強度。楊為民等[30-34]采用對含黏結劑分子篩催化劑進行后處理選擇性脫除黏結劑的方法,發明了一系列(Beta、Y型、ZSM-5、MOR、MWW)無黏結劑整體式沸石分子篩的制備方法。該方法普適性好,操作簡單,對設備要求低,時間快。短時間內即可實現黏結劑的快速脫除,且黏結劑脫除徹底,并取得了較好的技術效果。

SDA—Structure directing agent圖2 黏結劑轉化法制備無黏結劑ZSM-5整體式沸石分子篩過程[28]Fig.2 Preparation of binderless ZSM-5 monolithic zeolites by binder conversion[28]

2 無黏結劑整體式沸石分子篩的成型技術

粉末或顆粒狀沸石分子篩需制備成整體式結構才能在工業上應用,而沸石分子篩的幾何外形和尺寸,對反應器床層壓降、反應器床層溫度梯度、反應流體流速和反應物濃度梯度分布都有影響[35]。對于工業化的多相分子篩來說,必須具備高活性、高選擇性、高穩定性、高機械強度(壓碎強度、磨損強度)、適宜的形狀(粒徑或粒度分布)和物化性質(孔體積、孔徑、孔徑分布及比表面等)等多方面性能,而上述分子篩性能的每一項都與其成型方法有關[36-37]。根據制備方法的不同,無黏結劑整體式沸石分子篩成型技術分為固載化技術、自成型技術和3D打印技術。

2.1 固載化技術制無黏結劑整體式沸石分子篩

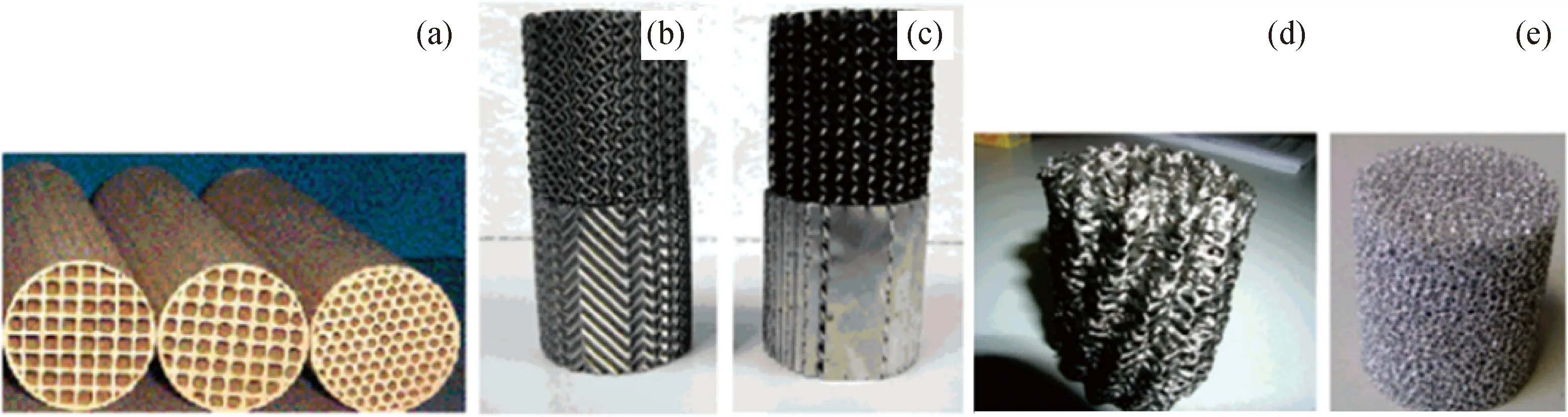

固載化制無黏結劑整體式沸石分子篩[38]是通過漿料涂覆、水熱合成、干膠轉化合成等方法,將粉體固定在具有一定結構和機械強度的載體表面上的一種技術。最常用的載體包括蜂窩狀堇青石、陶瓷、碳化硅以及金屬合金,如圖3所示。它們為催化反應提供合適的流體通道,并且擔當活性組分和承載層的角色[39-40]。

圖3 固載化無黏結劑整體式分子篩[40]Fig.3 Immobilized binderless monolithic zeolite[40](a)Cordierite/Ceramic;(b)Metal;(c)Metal;(d)Knitted wire packing;(e)Aluminum

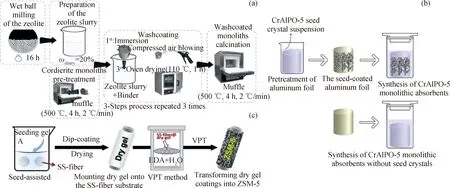

Bacariza等[41]報道了一種用于將NO催化還原為NOx的整體式沸石分子篩,如圖4(a)所示。將沸石粉末與硅溶膠混合,涂覆于堇青石載體上,采用黏結劑轉化法,制備了無黏結劑整體式絲光沸石分子篩,并在汽車尾氣處理領域具有很大的應用前景。Fang等[42]采用直接合成法,以鋁箔為載體,微波水熱制備了無黏結劑鍍鉻鋁磷酸酯(CrAlPO-5)整體式沸石分子篩,如圖4(b)所示。該整體式分子篩具有較高的相對結晶度(97.5%),較大的比表面積(198.2 m2/g),以及較高的水蒸氣飽和吸附容量(0.188 g/g)和脫附活性能(100.7 KJ/mol)。Ding等[43]采用黏結劑轉化法,以薄層不銹鋼纖維氈為載體,在乙二胺的蒸汽條件下,一步制得晶粒尺寸及介孔孔隙可控的無黏結劑整體式ZSM-5/SS-fiber沸石分子篩,如圖4(c)所示。通過簡單改變溶膠前驅體“涂覆-烘干”次數,可實現分子篩負載量的高度可調,極大地提高了合成效率,實現合成原料完全利用,并且大幅度降低廢水的產生。

EDA—Ethylenediamine;VPT—Vapor-phase transport圖4 固載化技術制備無黏結劑整體式沸石分子篩過程[41-43]Fig.4 Preparation of binderless monolithic zeolite by immobilization technology[41-43](a)Synthesis of binderless MOR by slurry coating;(b)Synthesis of binderless CrAlPO-5 by hydrothermal;(c)Synthesis of binderless ZSM-5 by VPT

固載化技術中,由于活性組分負載于載體孔道內表面,應用過程中反應氣體分子擴散距離短,因此可以使催化反應快速進行,并且反應氣體分子能夠與分子篩充分接觸進而提升催化性能。通過上述方法制備的無黏結劑整體式沸石分子篩結構雖然活性組分分布均勻,卻均不能彌補活性組分較少、載體與分子篩熱膨脹系數不同而造成分子篩脫落的不足[44]。

2.2 自成型技術制無黏結劑整體式沸石分子篩

自成型制無黏結劑整體式沸石分子篩是通過各種成型方法將原料加工成具有一定形狀和大小的成型體,在高溫條件下,通過化學反應將其轉化為整體式沸石分子篩的一種技術[45],如圖5所示。根據工業過程和原料性質的不同要求,自成型技術大致有壓縮成型、擠出成型、轉動成型3種類型。

圖5 自成型無黏結劑整體式沸石分子篩Fig.5 Self-forming binderless monolithic zeolite

2.2.1 壓縮成型制無黏結劑整體式沸石分子篩

壓縮成型制無黏結劑整體式沸石分子篩是將原料置于一定形狀、封閉的模具中,通過外部施加壓力,使粉體團聚成型的方法[46]。隨著壓力的增大,顆粒間隙不斷減小,當間隙小到一定程度時,顆粒形變由彈性形變變成了塑性形變,顆粒界面之間慢慢形成化學鍵,甚至產生原子的移動,進而形成無黏結劑整體式沸石分子篩。

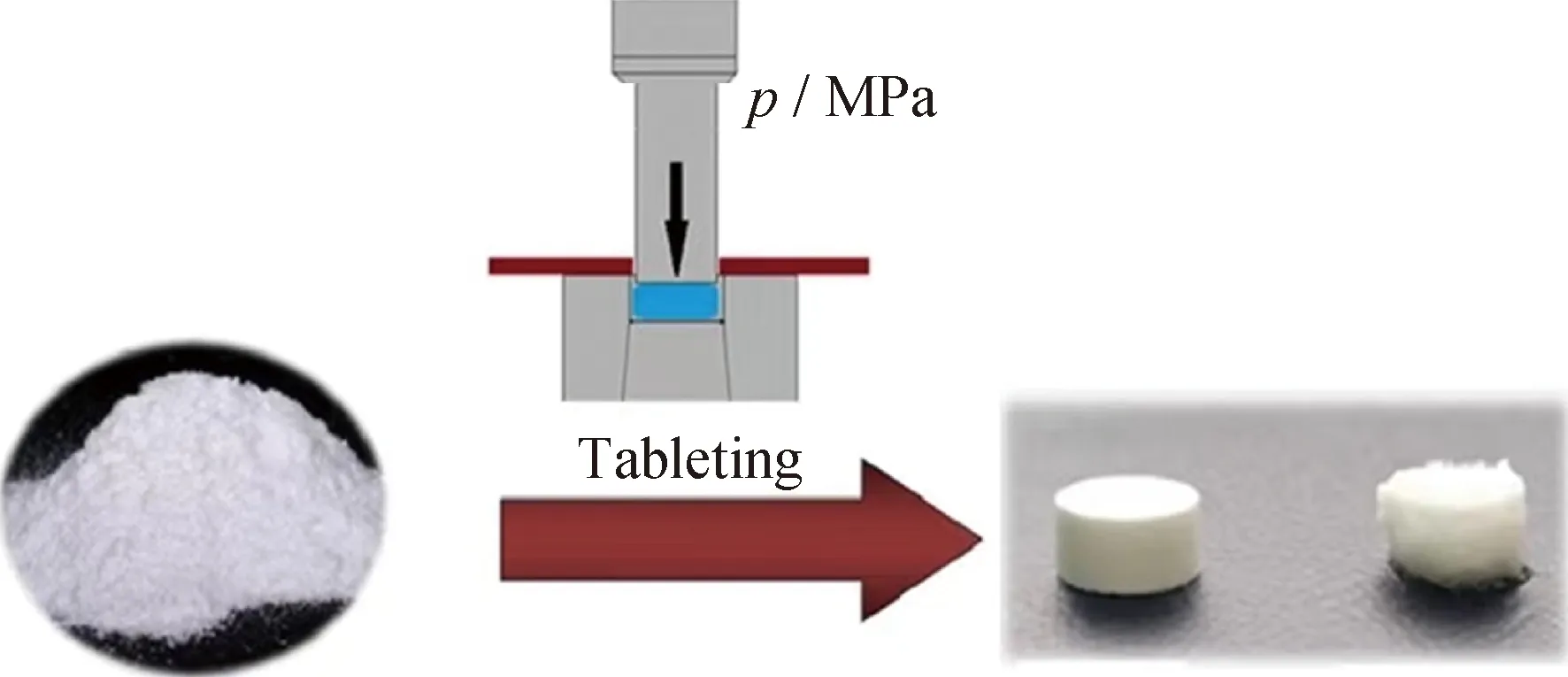

Wang等[47]采用黏結劑轉化法,壓縮成型制備了無黏結劑Beta整體式沸石分子篩,并解釋了沸石的重整行為,如圖6所示。經磷酸改性處理后,生成的磷酸鋁雖然降低了催化劑的外表面積,但反應活性明顯高于無磷催化劑。Yang等[48]為了研究變壓吸附中甲烷和氮氣的分離過程,采用黏結劑轉化法,壓縮成型制備了Silicalite-1無黏結劑整體式沸石分子篩,并系統地評價了整體式分子篩實際的CH4/N2分離性能。Prokofevr等[49]采用直接合成法,壓縮成型制備了無黏結劑SOD和LTA整體式沸石分子篩,并進行了水蒸氣解吸動力學的研究。壓縮成型制備的整體式分子篩具有表面光滑、質量均勻、機械強度高等優點,適用于高壓高流速反應,但在成型過程中容易破壞分子篩的原有晶貌特性,甚至破壞其孔道結構[50]。

圖6 壓縮成型制無黏結劑整體式沸石分子篩示意圖[47]Fig.6 Schematic diagram of tableting molding of binderless monolithic zeolite[47]

2.2.2 擠出成型制無黏結劑整體式沸石分子篩

擠出成型制無黏結劑整體式沸石分子篩是將原料送至擠條機,在外部擠壓力的作用下以一定形狀擠出,再經適當切粒、整形,從而獲得直徑固定、長度范圍較廣的(圓柱形、三葉形、四葉形)分子篩成型產品的一種方法[51]。擠出成型過程中,在外力作用下,分子篩晶體重新組合分布,晶體間空隙變小,同時相鄰分子篩顆粒界面融合,因而具有較好的機械強度。

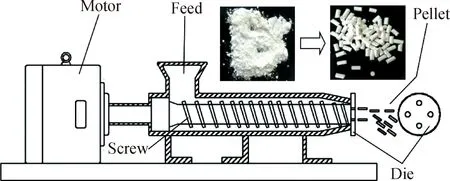

Wu等[52]采用黏結劑轉化法,擠出成型制備了無黏結劑ZSM-5整體式沸石分子篩,并考察了不同工藝條件對無黏結劑整體式分子篩的影響,如圖7所示。獲得的無黏結劑整體式分子篩具有較高的機械強度(72.5 N)和優異的中孔體積(0.33 cm3/g)。Wang等[53]采用直接合成法,擠出成型制備了無黏結劑AlPO4-11整體式沸石分子篩。該工藝具有合成步驟少、結晶速率快、分子篩含量高、形狀規則、機械強度高、具備多級孔等特點,具有很大的工業應用潛力。Kharaji等[54]采用黏結劑轉化法,擠出成型制備了無黏結劑ZSM-5整體式沸石分子篩。研究了2種不同平均粒徑(75 μm和150 μm)的催化劑對甲醇制丙烯反應性能的影響,并指出增大催化劑粒徑加劇了分子篩結構內的輸運限制,從而產生更多的低碳烯烴,因此合成大規模應用的催化劑時需要考慮到粒徑的大小。擠出成型雖然技術費用低,生產能力大,易形成連續生產線,但影響擠出效果的因素較多,而且此法成型所得產品強度比壓縮成型差,棱角也易粉化[55]。

圖7 擠出成型制無黏結劑整體式沸石分子篩示意圖[52]Fig.7 Schematic diagram of extrusion molding of binderless monolithic zeolite[52]

2.2.3 轉動成型制無黏結劑整體式沸石分子篩

轉動成型制無黏結劑分子篩是將原料放入轉動的容器中,使其團聚在一起,在容器轉動所產生的摩擦力和滾動沖擊作用下,粉體層不斷地回轉、長大,最后成為一定大小球型顆粒的方法[56]。球形分子篩的表面比較光滑,沒有棱角,在進行運輸或裝填的過程中磨損較小。對于大多數反應,在有限的容器空間內,要盡可能多地裝填分子篩,而球形分子篩可以滿足工業生產的要求。

Michels等[57]采用黏結劑轉化法,制備了無黏結劑球形ZSM-5整體式沸石分子篩,如圖8所示。該催化劑不僅具有較大孔體積(0.46 cm3/g),而且在甲醇制烴反應中具有較長的催化壽命(73 h)。Fawaz等[58]采用直接合成法,制備了無黏結劑球形ZK-4整體式沸石分子篩。獲得的吸附劑對正己烷的吸附量達到3 mmol/g,是ZK-4粉末的2倍。Kong等[59]采用黏結劑轉化法,制備了摻入Fe、Al雙金屬的無黏結劑球形整體式沸石分子篩。該研究不僅解決了傳統分子篩吸附容量低、二次污染的問題,而且為納米材料在水煤漿中的應用提供了新的途徑。轉動成型法設備簡單,操作費用低,是比較經濟的成型方法,適合于大規模生產。但原料所含水分與供給水分之間存在一定的平衡關系,比較復雜而不易調節,因此難以獲得均勻組成的小球[60]。

圖8 轉動成型制無黏結劑整體式沸石分子篩示意圖[57]Fig.8 Schematic diagram of rotating forming of binderless monolithic zeolite[57]

自成型是將原料預先成型,然后通過高溫晶化將其轉化為目標分子篩的一種技術,具有工藝簡單、合成周期短、產物純、機械強度高、使用性能好等優點,但各原料的性質和成型條件對成型產品的影響很大,在不降低分子篩性能的前提下,解決其可塑度和耐磨強度是分子篩自成型技術的關鍵[44]。

2.3 3D打印技術制無黏結劑整體式沸石分子篩

3D打印技術又稱增材制造技術,是一種基于數字模型文件的快速成型技術。近年來,3D打印技術在催化與吸附領域的應用受到越來越多的重視[61-63]。

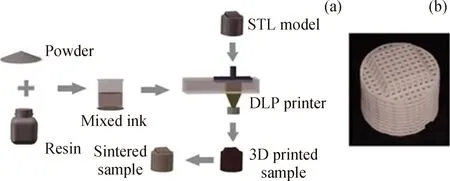

3D打印技術為整體式沸石分子篩的制備和結構優化提供了一種很好的解決方案。然而,所開發的3D打印沸石分子篩整體結構仍然粗糙,這阻礙了整體式分子篩的內部流體分布和傳遞過程的進一步優化。Zhang等[64]提出了一種基于數字光處理技術的高精密結構沸石制備工藝,采用黏結劑轉化法,制備了骨架厚度僅為250 μm的無黏結劑3D-5A整體式沸石分子篩,如圖9所示。該整體式沸石分子篩得益于其獨特的整體式結構,使其在動態吸附性能上得到了明顯改善。Thakkar等[65]采用黏結劑轉化法,通過3D打印技術制備了無黏結劑13X和5A整體式沸石分子篩。這2種3D打印的整體式分子篩抗壓強度均高達約210 MPa,不僅結構穩健,具有優異的機械強度,而且還可應用于各種吸附氣體分離過程。Lawson等[66]采用黏結劑轉化法,通過3D打印技術制備了無黏結劑13X和5A整體式沸石分子篩。這是第一個依靠快速打印就可以制備出100%純沸石骨架的方法,是一次全新的突破。與13X和5A粉末催化劑相比,無黏結劑13X和5A整體式沸石分子篩理化性質也得到了提高。

與傳統成型方法相比,3D打印技術不但有利于減少材料損耗,同時具有更低的設計成本和操作難度,但是打印的無黏結劑整體式沸石分子篩結構會影響催化反應的傳質和傳熱過程,進而影響反應后產物的收率和選擇性。因此,對3D打印的無黏結劑整體式沸石分子篩結構進行設計和優化更有利于其推廣和應用[67]。

STL—Stereolithography;DLP—Digital light processing;3D—3-Dimension圖9 3D打印制無黏結劑整體式沸石分子篩示意圖和整體式催化劑成品[64]Fig.9 3D printing of binderless monolithic zeolite and finished product of monolithic catalyst[64](a)Schematic overview of the printing process;(b)The printed zeolite monolithic structure

總之,無黏結劑整體式沸石分子篩的各種成型技術并無優劣之分,應該針對不同的應用需求采用不同的載體和制備方法。譬如,結構化分子篩膜必須具備致密無缺陷的特點;但催化應用的分子篩需要更多的介孔,以促進分子篩層內的反應物和產物分子擴散。此外,各種制備方法也需要針對載體特性和實際應用進行不斷改進,其相互之間也需要借鑒結合。可以預見,隨著新型分子篩制備方法和新型載體的開發利用,未來無黏結劑整體式沸石分子篩必然會迎來更為蓬勃的發展。

3 無黏結劑整體式沸石分子篩的催化應用

無黏結劑整體式沸石分子篩的使用在化學反應中扮演了重要角色,在很大程度上提高了反應效率,降低了反應消耗,同時避免了部分環境污染的問題。而且,與粉末催化劑相比,無黏結劑整體式沸石分子篩的催化活性和選擇性也得到了提高,并且有助于實現低能耗、零排放的工藝過程,因而在廢氣凈化、石油化工、生物燃料轉化等催化領域起著不可替代的作用。

3.1 無黏結劑整體式沸石分子篩在廢氣凈化方面的應用

中國主要的能源結構以煤炭為主,煤炭燃燒向大氣環境中排放大量的氮氧化物(NOx)、二氧化硫(SO2)、顆粒物(PM)。燃煤發電廠、鋼鐵、水泥、工業鍋爐或窯爐等非電行業是NOx的主要來源[68]。氨法選擇性催化還原脫硝(NH3-SCR)技術是目前應用最廣泛最高效的煙氣脫硝技術之一,脫硝催化劑是SCR技術的關鍵[69]。

Yuan等[70]制備了無黏結劑Cu-ZSM-5蜂窩狀整體式沸石分子篩。在NH3-SCR反應中,與Cu-ZSM-5 粉末相比,該催化劑在溫度高于350 ℃的條件下具有更高的催化活性和穩定性,其NO轉化率約是Cu-ZSM-5粉末的7.5倍。Gargiulo等[71]制備了無黏結劑ZSM-5蜂窩狀整體式沸石分子篩。與ZSM-5粉末催化劑相比,由于整體式結構具有較低的內部擴散,使其催化活性得到了提高。在100~450 ℃范圍內,NO的轉化率高達95%以上。Zhou等[72]制備了含有Pt質量分數為0.8%的無黏結劑BEA整體式沸石分子篩。將其作為柴油氧化催化劑(DOC),因沸石分子篩的整體式結構具有較大的比表面積(565 m2/g),較大的孔體積(0.38 cm3/g),較寬的孔徑分布(30~120 nm),所以在高空速(2666 h-1)和多種反應氣氛下(NOx、SO2、H2O)表現了高催化活性、高耐水性和耐硫性。

3.2 無黏結劑整體式沸石分子篩在石油化工方面的應用

隨著世界經濟對石化產品需求的不斷增長,石油資源短缺的矛盾日益突出。同時,原油中基本原料的組成與來源也在不斷發生變化。此外,國家與社會對節能降耗和環保的要求也越來越高,這些需求都要求煉油與石化技術不斷革新和發展。因此,目前與未來一段時間將迫切需要發展重質油煉制技術、低值副產高效轉化技術、特色高附加值石油化工產品生產技術、低能耗或低物耗等技術,而這些新技術的開發均離不開催化劑的創新與發展,而整體式沸石分子篩是其中重要一員[73]。

Tong等[74]制備了無黏結劑PtSnNa/ZSM-5整體式沸石分子篩,并應用在丙烷脫氫反應中12 h后,丙烷轉化率達到24.78%,丙烯選擇性達到98.39%。這是由于整體式催化劑具有規則的孔道結構,有利于產物與催化劑分離,減少了內外擴散和傳質的限制,因而具有較高的催化活性和穩定性。Wang等[75]制備了無黏結劑ZSM-5整體式沸石分子篩。獲得的整體式分子篩不僅具有多級孔結構,還具有廣泛的酸度分布,因此在甲醇制芳烴反應中具有較高的催化活性和使用壽命。與加入了黏結劑的分子篩相比,反應時間由50 h延長至105 h。Li等[76]制備了無黏結劑H-ZSM-5整體式沸石分子篩。與H-ZSM-5粉末對比,該催化劑在甲醇制烯烴反應中表現了更高的穩定性,并且結焦量比粉末催化劑低2.7%。這是由于制備成整體式結構后改變了催化劑酸度和孔隙率,提高了對輕質烯烴的選擇性,減輕了氫的轉移,從而抑制了石蠟和芳烴的形成。

3.3 無黏結劑整體式沸石分子篩在生物燃料轉化方面的應用

隨著石油等不可再生礦物資源的日益減少,及其帶來日益嚴重的環境污染問題,開發新型綠色環保、可再生燃料已成為目前廣泛關注的問題[77]。生物燃料是可再生的油脂(如動植物油脂、餐飲廢油)與短鏈醇(一般為甲醇)經過酯化或酯交換工藝制得脂肪酸烷基酯的液體燃料,其性能與石油基柴油非常相似,是優質的石化替代品。與石油基柴油相比,生物燃料具有低溫流動性好、十六烷值高、閃點高和硫含量低等優點。

Zhu等[78]制備了無黏結劑Pd@ZSM-5/SiC整體式沸石分子篩,在生物燃料的合成過程中,該雙功能催化劑在油酸甲酯的加氫反應里表現出較高的活性和高碳烷烴選擇性。相同條件下,整體式催化劑的油酸甲酯轉化率始終高于粉末催化劑。與粉末催化劑相比,當反應溫度分別為450、500 ℃時,油酸甲酯轉化率分別提高了19.4%、12%。Mao等[79]制備了無黏結劑ZSM-5整體式沸石分子篩,并研究了其在粉碎的玉米芯于鼓泡床反應器中轉化過程的應用。該整體式催化劑的使用提高了烴類(≥C2)和液態芳烴的產率,分別達到14.23%和4.17%;同時顯著減少了氧化物、呋喃等副產物的生成;并且經過多次反應后仍能保持較高的穩定性。Ou等[80]制備了無黏結劑整體式ZSM-5/SiC沸石分子篩用于生物燃料的合成(甲醇和苯甲醚的脫氧反應)。整體式催化劑在甲醇和苯甲醚的轉化率和對輕烴的選擇性方面比ZSM-5顆粒表現出更優的結果,在相同條件下,整體式催化劑的甲醇轉化率和苯甲醚轉化率均為100%,而ZSM-5顆粒的轉化率僅為3%左右。

4 總結與展望

與常規粉末狀分子篩相比,無黏結劑整體式材料有著一些獨特的優勢:

(1)無黏結劑整體式沸石分子篩因具有壓降低、穩定性好、比表面積大、反應效率高、機械強度高等優點,在催化領域有著廣闊的應用前景。

(2)合成具有多級孔結構的無黏結劑整體式沸石分子篩確實是能夠降低其擴散限制的有效方法。整體式結構中存在的介孔可以降低反應物和產物分子的停留時間,提高傳質效率。因此不僅能顯著改善分子篩的催化活性,而且還能提高其使用壽命。

(3)同種沸石分子篩,不同的酸性位點分布,不同的酸強度以及含量在同一反應中會導致截然不同的反應效果。而無黏結劑整體式沸石分子篩可以調節材料的活性位點分布,實現床層分段反應或者防止局部過熱等作用。

然而,目前無黏結劑整體式沸石分子篩的成型技術仍面臨著一些問題,相關技術在各方面仍有較大的發展空間:

(1)在保證經濟可行的同時,進行工業放大后,無黏結劑整體式分子篩能否保留實驗室規模產品的優異性能是成型技術的關鍵問題。

(2)具有核殼結構的整體式復合材料能夠有效解決反應過程產生的大分子在其殼層部分的擴散,但在微孔結構中核層的大分子擴散仍受到一定限制,而且合成核殼結構材料的步驟也較為繁瑣。能否通過一鍋法來制備具有多級孔核殼結構的整體式沸石分子篩是一個巨大的挑戰。

(3)具有單一酸性活性中心的分子篩己經不能滿足工業需求,將金屬納米粒子引入分子篩,合成具有多個催化活性位點的多功能整體式催化劑迫在眉睫。急需開發一種較為簡單廉價的成型技術來負載具有高催化活性的金屬納米粒子。