油液監測在蓄能電站設備管理中的應用

柳艷紅

(南方電網調峰調頻發電有限公司檢修試驗分公司,廣東廣州 511440)

0 引言

蓄能電站的設備種類不多,主要設備是水輪發電機、調速器系統、尾閘液壓系統和空壓機等,這些設備均需要潤滑。潤滑對于部分設備十分關鍵,例如,水輪發電機軸瓦的潤滑、調速器系統使用的潤滑油。潤滑狀況的好壞直接關系到主機和調速器系統運行的可靠性和故障率。因此,設備的潤滑管理是設備日常管理的重要內容,油液監測被喻為設備潤滑管理的一雙“眼睛”[1],利用好油液監測技術對于設備的潤滑效果至關重要。近年,公司建立油品化驗分析室,主要負責日常主要設備運行油的檢測化驗。通過幾年實踐經驗,油液監測確實能從多方面幫助開展潤滑管理,從而降低設備因潤滑原因導致的各類故障和停機。

1 新油質量把關

電站使用的潤滑油品主要是渦輪機油,水輪發電機軸瓦潤滑、調速器系統基本都使用渦輪機油,采購量較大。以往采購回的油品入庫后直接使用到設備上,未進行抽樣檢測。公司想確認采購的新油是否存在質量問題,為此進行抽樣檢測。抽樣檢測發現不合格油品占比比預想中的要大,部分還是關鍵性能指標不合格,主要問題體現在以下3 個方面。

1.1 關鍵性能不達標

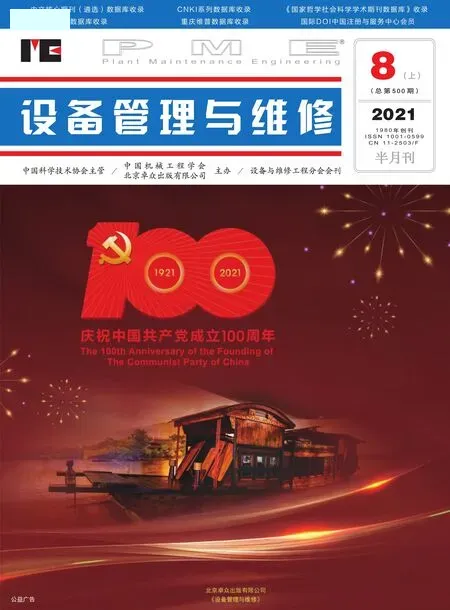

抽檢的渦輪機油樣品中,其中1 個樣品出現抗氧化性不合格,表現在旋轉氧彈值很低,Ruler 測試中未檢測出酚類和胺類抗氧劑,見表1。抗氧化性能是渦輪機油非常核心的一項性能指標,直接關系到設備的潤滑。例如,使用在水輪機軸瓦部位的渦輪機油如果抗氧化性能不足,就可能導致油品使用壽命縮短,甚至會引發燒瓦等嚴重故障。因此,渦輪機油的抗氧化性能不足是非常嚴重的質量缺陷,不能在水輪發電機等關鍵設備中使用。

表1 抗氧化性不足的渦輪機油樣品

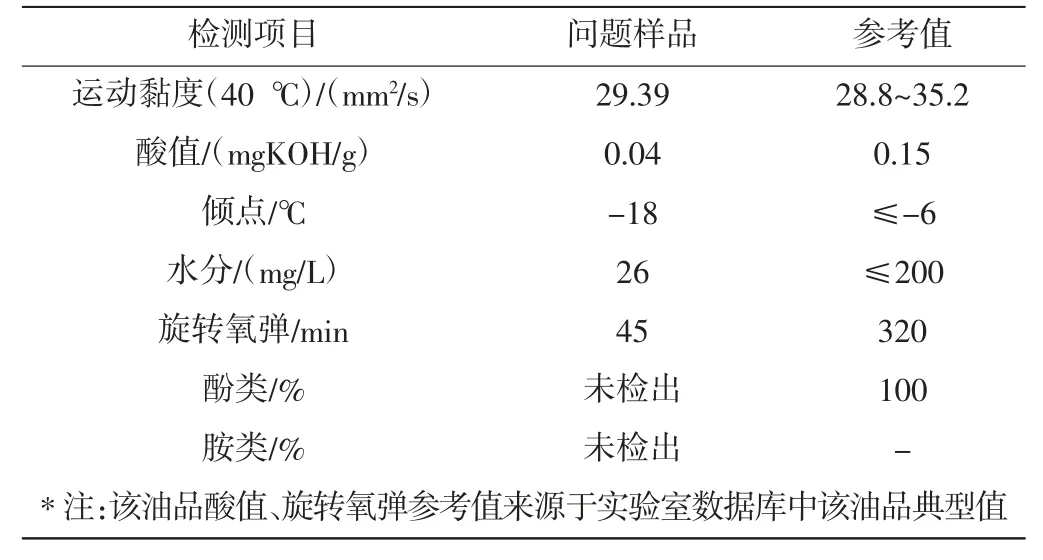

1.2 污染超標

抽檢中發現1 個批次的渦輪機油出現泡沫特性嚴重超標,污染度等級也超標,見表2,這很可能是油品在調制過程中污染控制不到位導致的。這樣的油品使用到設備中也容易帶來問題,因為污染是導致油品劣化和設備磨損的源頭,油中的顆粒污染物不僅對油品相關性能產生影響,更重要的是污染度不合格的新油加入到設備中,很可能帶來設備的潤滑磨損問題。例如,摩擦副的異常磨損、液壓閥的卡澀等。

表2 污染超標的渦輪機油樣品

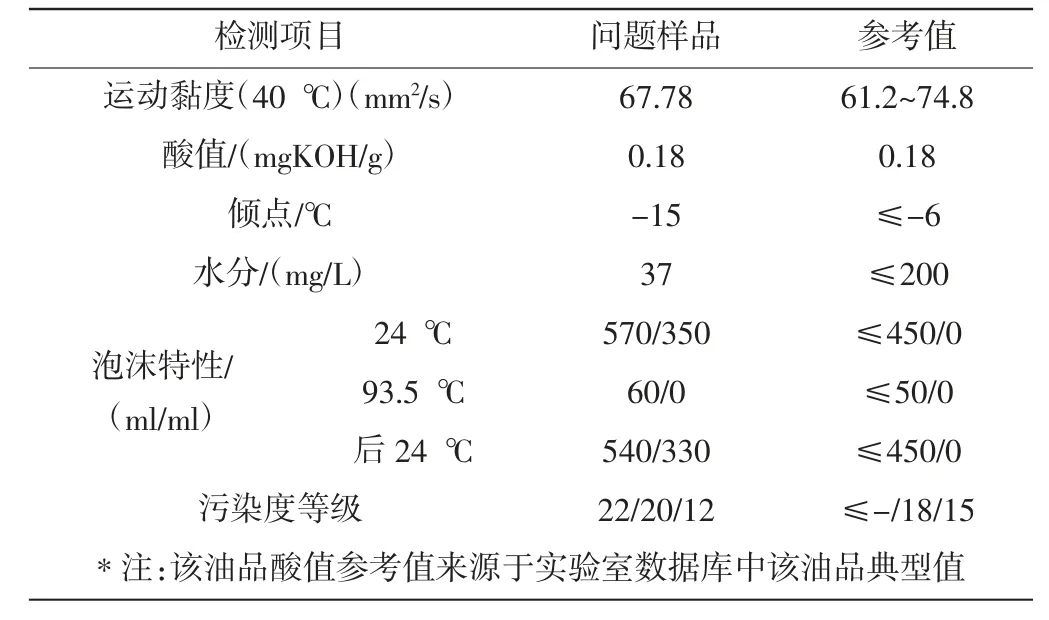

1.3 添加劑元素含量異常

抽檢中還發現1 個批次的液壓油添加劑元素含量與該油品的典型值不符,見表3。液壓油中非常重要的一種添加劑是抗磨添加劑,最常用的是ZDDP。ZDDP 的含量可以從光譜元素中Ca、Zn、P 含量看出。抽檢樣品Ca、Zn、P 元素含量比該油品正常值低,而根據第三方檢測機構的反饋,該油品為某大品牌公司的成熟產品,其添加劑配方一直很穩定,不會出現檢測值這樣大的偏差,因而推測很可能是油中ZDDP 添加劑添加量不足導致。這從油品酸值指標和最大無卡咬負荷PB上也能反映,新油酸值是油中酸性添加劑的度量指標,ZDDP 就是一種酸性添加劑,該樣品酸值較正常值低了一半以上,這也能說明新油中ZDDP 的添加量不足。ZDDP 添加量不足帶來油品使用性能上的問題就是油品的抗磨性能打折扣,該樣品PB 較正常值也低一個數量級[2]。

表3 添加劑元素含量異常的液壓油樣品

從上述檢測發現的問題中也可以總結出,目前市場上質量不合格油品的“造假”水平越來越高,通過幾項常規檢測指標未必能發現問題。往往是某項關鍵性能指標不合格或者打折扣,這對油品使用是較大的安全隱患,因而對于采購量較大且是主機使用的油品,有必要抽樣送檢第三方檢測機構進行質量判定。

2 設備潤滑磨損狀態監測

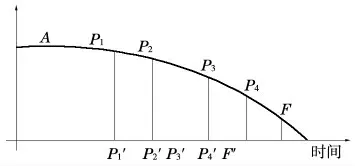

油液監測主要功能體現在對運行設備的潤滑磨損狀態進行監測,及時發現潤滑和磨損異常,避免出現更嚴重故障。國外統計資料表明:摩擦消耗掉全世界1/3 的一次性能源,約有80%的機器零部件都是因磨損而失效,50%以上機械裝備的惡性事故都起因于潤滑失效和過度磨損[3]。油液監測相對于振動、溫度和噪聲等監測手段而言是一項更前端的監測,油液監測可以探測到故障起始階段的“蛛絲馬跡”。以滾動軸承潤滑為例,如果軸承箱因密封不良導致外界顆粒污染物侵入,開始時通常不會影響軸承運行,此時檢測軸承的振動、溫度和噪聲通常也沒問題,但做油液分析可能會發現油液污染度等級超標。這些顆粒污染物也會對軸承運行逐漸產生影響,影響方式通常是三體磨料磨損,即較硬質的顆粒在軸承滾子和滾道間充當磨料,久而久之可能會在軸承滾子或滾道上留下磨損痕跡,造成軸承局部異常磨損,進而可能帶來局部不平衡,進一步發展可能會導致軸承振動上升、噪聲、溫升等情況,發展過程見圖1,其中,A 是劣化起始點,P1是油液分析潛在故障點,P2是振動分析潛在故障點,P3是噪聲分析潛在故障點,P4是溫度變化潛在故障點,F 是功能故障點。從圖1 可以清晰看出油液監測是比振動監測、噪聲監測、溫度監測等更前端的故障監測手段。因此,利用好油液監測可以真正從源頭上避免相關故障發生[4-5]。

圖1 不同監測手段在設備故障發展過程中的作用點

在蓄能電站設備多年監測工作中也發現了類似情況,以調速器運行油監測為例,以往監測中發現運行油漆膜傾向指數偏高,但其他指標都無異常,故開始沒有引起注意。在接下來的一次取樣檢測中發現調速器運行油漆膜傾向指數繼續升高,并且破乳化度指標開始不合格。由于調速器系統運行無異常,因此現場并沒有采取相關處理措施。在接下來的檢測中發現運行油的漆膜傾向指數繼續升高、破乳化度不合格、泡沫特性開始超標,明顯看出油品劣化朝著更嚴重的方向發展。下一步可能會導致運行油的酸值開始升高,進而由于運行油中漆膜等氧化產物的積累堵塞閥件,導致調速器系統運行故障。現場果斷采取措施,采用精密過濾設備對調速器運行油進行過濾凈化處理,通過處理成功降低漆膜傾向指數等指標。可以判斷以往發生過的一些調速器閥件卡澀故障,肯定與前期油液監測中發現的異常沒及時處理有關。

3 主機運行油壽命評估

蓄能電站主機設備(水輪發電機、調速器)運行油采取結合大修的定周期換油或補油策略。后通過開展日常油液監測,發現部分主機設備運行油到了換油周期,油質仍然良好,無異常,完全可以繼續使用。而另一部分主機設備運行油還未到換油周期就出現指標異常的情況,往往是污染度等級、水分等指標異常,這些指標可以通過相關過濾恢復。已到換油周期而油質依然良好的主機設備運行油能否可以使用到下一個大修周期,以及那些還沒到大修周期就已經出現指標不合格的主機設備運行油應該通過何種方式恢復其性能指標,就需要結合具體情況來分析。為此,對主機設備運行油開展全面性能評估項目,旨在評估主機設備運行油的剩余壽命大概值。該值不能通過運行油黏度、酸值、水分、污染度等常規監測指標得出,而是要檢測抗氧化性、抗乳化性等渦輪機油的核心性能指標。

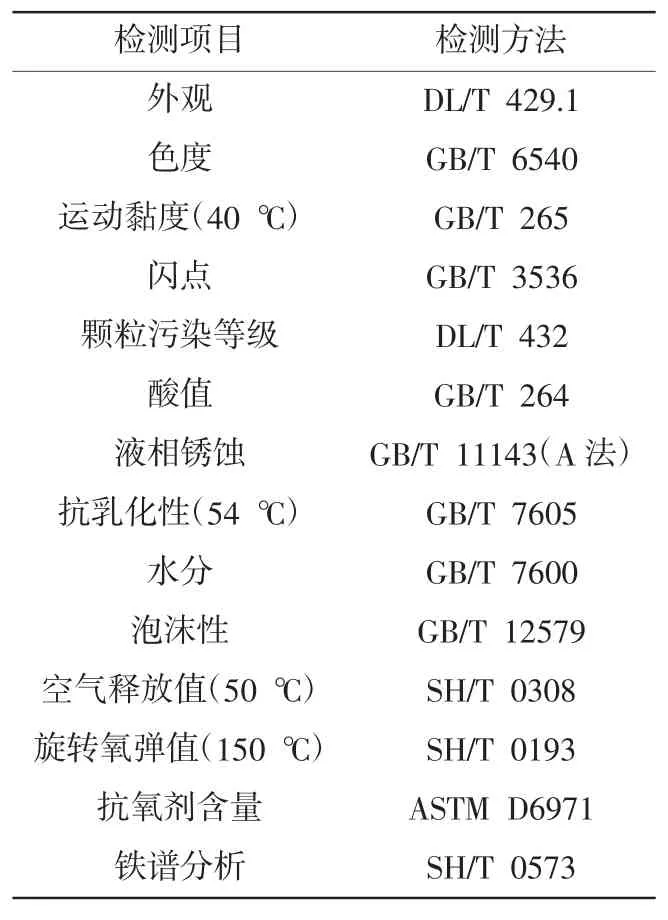

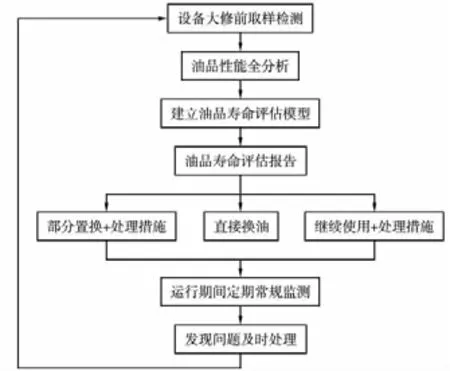

主機運行油壽命評估開展方式是在開展日常的運行油監測基礎上,結合設備大修對運行油按照“GB/T 7596—2017 電廠運行中礦物渦輪機油質量[7]”標準中規定的指標進行全面的性能檢測。主機運行油日常監測和壽命評估檢測項目見表4 和表5。相關檢測數據會結合第三方檢測實驗室龐大的行業監測數據進行分析,得出運行油壽命理論計算值,開展流程見圖2。

表4 主機運行油日常檢測項目

表5 主機運行油壽命評估檢測項目

圖2 主機運行油壽命評估開展流程

4 結束語

潤滑對于蓄能電站設備十分重要,很多設備故障都與潤滑密切相關。潤滑管理是做好現場潤滑的關鍵,油液監測在提升現場潤滑管理中具有獨特作用。充分利用好油液監測技術,能將現場設備管理工作前移,即將更多的工作內容投入在預防設備故障上,而不是設備故障后的維修上。這樣既能大大減少實際工作量,也能大幅降低設備維修成本。因此,油液監測是蓄能電站設備管理中一項值得深入挖掘的技術。