CNG熱洗清蠟車的設計與應用

張建華,張 偉,張 杰,張 振

(中國石油集團渤海石油裝備制造有限公司石油機械廠,河北任丘 062550)

0 引言

華北油田公司擁有近百臺清蠟車和熱洗井設備,清蠟車底盤均采用柴油車,配置的鍋爐和發電機也使用柴油。這些設備柴油消耗量大,排放較高,柴油使用管理上也存在缺陷,致使生產成本居高不下。

開發一種洗井清蠟設備,響應國家節能減排號召,降低生產成本,成為現實需求。設備載車發動機及車載鍋爐、發電機均使用CNG(Compressed Natural Gas,壓縮天然氣),同時考慮現場實際情況,鍋爐可使用油井伴生氣,完全替代柴油燃料,可大大降低清蠟洗井和疏通管線的成本,實現清潔排放。設備研發以蒸汽清蠟車為基礎,配以CNG 底盤車、CNG 儲存與減壓控制裝置、油井伴生氣收集系統、高效車載鍋爐及燃燒控制系統,實現載車與上裝設備的有機結合,保證設備安全可靠運行。

1 CNG 替代柴油的意義

使用CNG 替代柴油作為載車燃料,特別是作為臺上設備燃料有以下三方面優勢:一是能大大節約燃料消耗成本。天然氣的熱值為8500 kcal/Nm3,柴油熱值為10 200 kcal/kg,柴油比重按0.85 kg/L,CNG 的價格按2.8 元/Nm3,0#柴油的價格按5.3 元/L,按計算產生同樣熱量,柴油與CNG 所需費用比達到了1.8∶1,排除使用中的各種因素,仍有很大的成本下降空間;二是天然氣是清潔燃料,燃燒更加充分,燃燒尾氣排放更環保;三是使用CNG比柴油更容易管理,非正常渠道流失少,也促進了成本降低。

因此,為響應國家提出的節能減排政策,降低洗井清蠟和疏通管線作業成本,以天然氣替代柴油的技術方案于國于民、于公司都有利,是目前洗井清蠟設備發展的方向。

2 主要研究內容及關鍵技術

本項目針對油井和管線結蠟,特別是冷輸條件下的單井管線結蠟問題,開發了一種熱洗清蠟車,全車設備均使用天然氣(CNG 和油井伴生氣),降低了洗井清蠟作業成本,減少了設備排放。主要研究內容和關鍵技術如下:

(1)載車的選擇和臺上設備的合理布局設計。選擇使用CNG 為燃料的成熟載貨汽車底盤,載重量和載貨空間能夠滿足車載鍋爐、發電機、CNG 儲存及減壓控制系統、油井伴生氣收集及控制系統等上裝部件安裝要求,布局設計美觀合理、便于操作與維修。

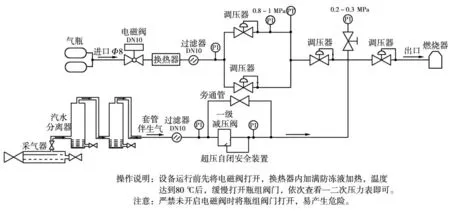

(2)根據現場需求,開展CNG 儲存與減壓系統的設計與安全可靠的控制技術研究。進行汽車行駛和臺上設備所需CNG 氣瓶組、油井伴生氣引入系統和減壓控制系統的設計,載車燃料瓶組和上裝燃料瓶組的互供系統設計,保證燃料儲存與供給系統安全可靠運行。公司自行研制成功油井伴生氣采集裝置(圖1)、雜質分離裝置和降壓穩壓裝置,廢棄的油井伴生氣得到充分利用。洗井清蠟時,用被洗井(或鄰井)伴生氣為燃料,燃料費為零。當套管伴生氣不足時,可用天然氣代替,大幅降低了燃料成本。

圖1 伴生氣采集裝置

該設計實現了天然氣與伴生氣雙模燃燒控制系統。全自動化控制燃燒系統操作簡便,燃燒溫度控制穩定;實現高溫蒸汽和熱水循環雙介質加熱,加熱速度快,清蠟時間短;伴生氣采集→凈化→過濾一體化再利用車載系統,實現天然氣與伴生氣雙模燃燒控制,可根據情況隨時調節,并實現高溫蒸汽和熱水循環雙介質加熱,加熱速度快,清蠟時間短。設備燃氣流程見圖2。

圖2 設備燃氣流程

(3)開展高效車載鍋爐、燃燒和控制系統的設計與安全可靠的控制技術研究,保證鍋爐及燃燒系統的安全、節能、高效。鍋爐采用多重往復式煙排放系統,煙排放溫度達到260 ℃左右時,接近煙排放最低溫度;設備外殼使用100 mm 硅酸鋁保溫層,將加熱主體熱損失降至最低。

(4)產品適應性設計。考慮到野外洗井天氣變化無常,本設備配有操作室,室內有空調、座椅、照明燈和用于洗井記錄的桌式儲藏柜;本車不僅可用于油井清蠟、解卡,也可用于輸油管線的清洗、掃線、融油以及配合油井加藥作業。

3 應用效果

試制一臺新型CNG熱洗清蠟車,在廠內對該車進行了整車調試試驗,在水箱內注入清水,啟動設備燃燒系統,水溫迅速升高,起初加熱溫度為80 ℃,隨著預熱結束,設備爐體溫度逐步提高到210 ℃,設備出口溫度達到150 ℃,完全滿足蒸汽洗井要求,整車設備運行狀況良好,達到出廠驗收標準。

2019 年12 月13 日開始在華北油田采油四廠別古莊工區進行了多口不同井況油井的洗井清蠟作業,選取京733、新京18、京22-17 等具有代表性的10 口井,使用效果優異。并于2020 年1月通過了華北石油公司的出廠驗收,并得到用戶的一致肯定和好評。CNG(天然氣/伴生氣)熱洗清蠟車技術處于國內領先水平。

4 結語

該車型自2019 年形成第一臺樣車后,先后多次在華北油田進行試驗,現場設備運行狀況及效果受到使用單位的一致好評。另有5 臺在制,單臺平均價格125~150 萬元,CNG(天然氣/伴生氣)熱洗清蠟車在不到半年的市場開發推廣過程中,取得了豐碩的成果,后續市場計劃借助產品現場工業試驗這一強有力的產品展示推動,繼續開發遼河、長慶、新疆等油田市場。