精鍛機關鍵工裝夾具的優化改造

朱秦嶺,周 杰,王飛偉,彭常戶

(西部超導材料科技股份有限公司,陜西西安 710021)

0 引言

精鍛機是一種精密鍛壓設備,是由兩組對稱錘頭對金屬坯料進行高頻率鍛打的短沖程壓力機。在精鍛機實際運行中,出現了關鍵部件消耗磨損快、備件更換頻繁,產品表面存在缺陷的異常情況。通過分析和研究精鍛機設備運行時的特征和頻發故障,發現在主機鍛造單元和夾頭夾爪結構件存在設計缺陷,造成設備長期運行后各部件不同程度磨損,從而引起產品質量的瑕疵,造成了較為嚴重的物料浪費。因此,以精細化創新為手段,實現降本增效為目的,優化改造設備關鍵工裝夾具,保障精鍛機正常可靠運行成為刻不容緩的事情。

1 精鍛機工作方式

精鍛機鍛錘有兩種運動形式:①由主驅動電機通過齒輪傳動帶動偏心軸旋轉,推動連桿使錘頭做往復運動進行鍛打;②通過蝸輪蝸桿機構調節連桿的位置,改變錘頭的開口尺寸,以獲得不同的目標鍛造尺寸。進口精鍛機每分鐘錘擊次數比自由鍛壓機高一倍,由于錘擊頻次高,坯料形變產生的熱量可抵償坯料散失到環境的熱量,因此加工過程中溫度變化較小。這種鍛造模式對加工溫度范圍要求較窄的高溫合金、鈦合金及難變形合金非常適合。

2 精鍛機設備存在的問題

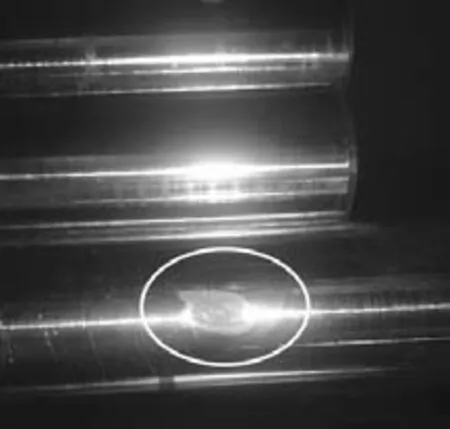

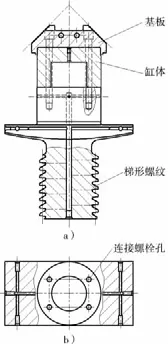

通過日常生產統計分析,發現造成設備故障頻繁和影響設備運行穩定性的因素主要有:①缸頭處的基板連接螺栓頻繁斷裂,鍛造過程中意外停機較多,斷裂螺栓如圖1所示;②鍛打后的物料表面夾痕較深,表面光潔度差,對后續銜接工序加工造成影響,最終降低了產品成品率,如圖2 所示。

圖1 斷裂螺栓

圖2 表面夾痕殘留

2.1 基板連接螺栓斷裂

(1)斷裂分析。精鍛機主機鍛造部位由缸頭、基板和錘頭三部分組成,其中基板和缸頭由4 根高強度螺栓連接為一體,在鍛造時會承受徑向的鍛造力和軸向的切向力。由于精鍛機生產鍛造一段時間后,4 個缸頭表面的平整度會下降,一旦其表面的熱處理層硬度不均勻造成基板貼合面平整度下降,螺栓定位間隙磨損就會變大;如果螺紋套設計不合理或使用變形、油污等臟東西進入螺紋孔、錘頭磨損受力不均勻等因素,單一出現或者交錯出現綜合疊加,都會造成螺栓頻繁斷裂。螺栓自身質量、缸頭和基板的貼合情況是至關重要的,具體結構如圖3 所示。

圖3 缸頭結構

(2)解決措施:①將螺栓材質45#鋼改為30CrMnSi,螺栓端部墩制成形改為插床插孔方式,同時分批檢測、驗收螺栓公差尺寸及強度,并對螺栓安裝方式進行檢查確認和指導;②將以前的缸頭螺紋套維修法改為軸銷螺紋冷裝法,嚴控加工工藝過程,確保檢驗合格后再進行熱安裝;③采取主機鍛造中心和2 個夾頭中心一致調整法;④嚴控修磨缸頭表面平整度及硬度均勻性,更換新基板時保證兩者整個平面結合,受力均勻;⑤對現有各基板、錘頭尺寸公差、表面平整度、硬度進行檢測確認,不滿足技術要求的及時維修;⑥制定預防性維護保養制度,嚴格要求周期性更換所有螺栓。

2.2 鍛打物料表面夾痕深

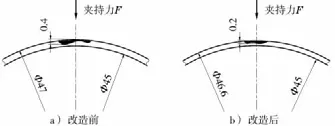

(1)夾痕分析。精鍛機在正常工作時,A、B 夾爪必須時刻緊緊夾持住棒材兩端以完成鍛造,由于原有夾爪上的鑲塊表面為多個不同角度的單個平面,與物料接觸實則為一切線,該切線處承擔所有液壓夾持力作用;且原有夾爪上的鑲塊有4°、8°和30°三種表面傾斜度,存在夾持力嚴重集中的現象,不利于壓力分散,從而在夾持棒材的部位產生夾痕。這些不僅影響夾持部位物料的金屬結構性能,而且帶來整根棒材扒皮量的增加,降低了整批產品的成品率。

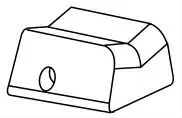

(2)解決措施:①定位鑲塊,將原有平面改為V 形定位平面,改進后,鑲塊與物料接觸為兩條切線,共同承擔夾持力作用,起到壓力分散效果;②傾斜度,將原有傾斜度改為2°,減小角度不僅使壓力分布更加均勻,而且減少對物料的刮碰損傷,改進后的鑲塊如圖4 所示。

圖4 改進后的鑲塊

3 改造效果

通過對精鍛機基板連接螺栓材料、加工工藝路線的改進,設備日常運行的管控和預防性維保,連接螺栓全年采購成本節省7.2 萬元,節省成本高達76%。每年因螺栓斷裂設備維修耗時降低到36 h,較之前更換時間縮減68%。

夾爪鑲塊改造前,精鍛棒材的毛坯直徑尺寸需要預留2 mm,半徑方向的夾爪夾痕一般在0.4 mm 左右;夾爪改進優化后,棒材端部的夾痕變淺,在半徑方向的夾痕可控制在0.2 mm,如圖5 所示。

圖5 夾痕截面尺寸

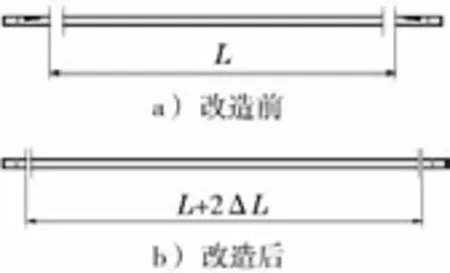

在棒材相同質量的前提下,夾爪鑲塊改造前后棒材長度方向尺寸對比,如圖6 所示。由于改造前棒材兩端夾持處夾痕太深,必須切除有夾痕的棒材端部,造成產品長度尺寸的縮減。改造后夾痕變淺,可徹底避免切除夾痕部位,不僅節約了棒料,也減少了后續工序的工作量。通過對夾頭夾爪壓鑲塊的優化改進,棒材鍛造尺寸精確控制后成品率提高了1.58%。

圖6 棒材長度尺寸對比

4 結語

設備長期穩定可靠運行是生產型企業永遠的追求目標,但設備磨損和性能下降不可避免,因此,要及時發現設備潛在問題,分析故障根源,堅持不懈地進行設備長期技術改造。做好精鍛機日常運行狀態的監控,開展對關鍵部位的持續改造優化,勢必能延長設備使用壽命,確保設備維持良好的性能狀態。