輸灰壓縮空氣系統優化控制策略

湯傳金

(廣東大唐國際潮州發電有限責任公司,廣東潮州 515723)

0 引言

壓縮空氣系統是我國工業領域第四能源,其直接電能消耗占比約為企業能耗的15%~30%,而輸灰系統更是超過電力企業壓縮空氣系統的50%以上,因此用氣負載的波動和系統結構或配置的不合理將導致大量的能耗浪費。本文主要針對大唐國際潮州發電有限責任公司在空壓機節能改造過程中對除灰空壓機系統控制策略的編制和試驗進行論述,并分析改造前后的節能效果,為同類型電廠空壓機系統進行類似節能改造提供參考及借鑒。

1 潮州發電公司除灰空壓機系統介紹

潮州發電公司一期2×600 MW機組氣力除灰系統共設有4臺IR ML250 空壓機螺桿式空氣壓縮機,每臺空氣壓縮機的流量為43.5 Nm3/min,壓力為0.75 MPa,電機功率為250 kW,正常工況下,3 臺運行,1 臺備用。每臺空壓機出口均配有冷凍式干燥器,通過儲氣罐送往用氣點。5 臺儲氣罐,2 臺20 m3緩沖貯氣罐;2 臺10 m3輸送穩壓貯氣罐;1 臺2 m3儀控用氣貯氣罐。輸送穩壓貯氣罐的壓縮空氣接自除灰專業的緩沖貯氣罐,儀控用氣貯氣罐的壓縮空氣接自熱機專業貯氣罐出口管道。

二期工程2×1000 MW機組氣力輸灰系統設置1 臺IR ML350-2S 空壓機和5 臺CompAir L375-7.5W 螺桿式空氣壓縮機,4 臺運行、2 臺備用。布置在一期1號、2號機組的建設時預留的除灰空壓機房內。空壓機的參數為:Q=69 m3/min,H=0.75 MPa,由于考慮到電廠來煤的復雜性,為保證灰量變化時系統正常運行,空壓機在選型時預留了一定的富裕量。系統還對應設置6 組高效除油過濾器和冷凍式干燥器,4 組運行、2 組備用,處理后的壓縮空氣經4 個30 m3的儲氣罐,分別至3號爐、4號爐輸灰系統。并通過閥門與1號、2號機組的壓縮空氣母管相聯。

原除灰空壓機系統是分別在就地控制面板設置各自的加卸載壓力,空壓機的輸出工作壓力在上下限之間波動,輸灰母管壓力聯鎖值設定為0.55 MPa。由于煤源種類較多(主要有印尼動力煤、印尼褐煤、同友煤、神華煤、石炭煤、市場煤等),摻配后入爐煤灰分基本在10%以下,不到輸灰系統設計出力灰分的1/2,出現“大馬拉小車”現象,灰氣比偏小,存在輸灰氣源的極大浪費,且輸灰壓力控制過高,除灰空壓機加載阻力增大,運行電流升高,加載功率增大。

2 輸灰壓縮空氣系統優化改造及節能控制策略

2.1 輸灰壓縮空氣系統優化改造

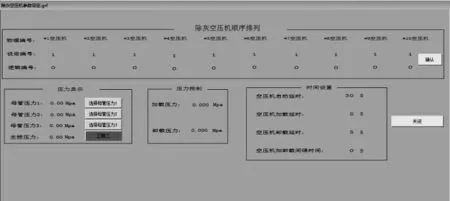

潮州發電公司在保留原空壓機系統所有結構和功能的基礎上,增加了一套除灰空壓機整體控制系統,對所有除灰壓縮空氣系統內的全部空壓機進行集中和協調控制。系統經過改造后,將一期、二期除灰空壓機界面合并為一張,原有一期空壓機控制界面取消,原有二期空壓機控制界面空壓機部分取消,灰庫氣化風機保持原有狀態(圖1)。

圖1 改造后除灰壓縮空氣控制界面

改造后除灰空壓機的所有參數和報警都上傳至輔控網和SIS 系統界面,實現遠程全監控和歷史趨勢可查詢,空壓機加卸載和啟停也全部實現遠程控制,可手/自動切換。運行操作人員可通過設定空壓機的邏輯編號實現空壓機自動加卸載和啟停的順序(圖2)。

圖2 改造后除灰空壓機壓力排序設定界面

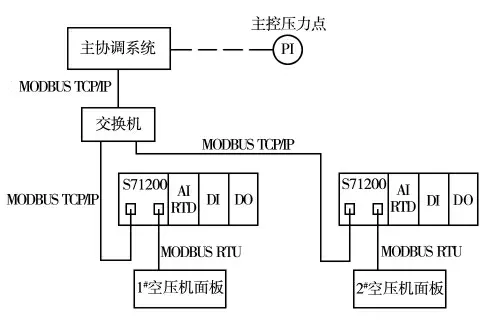

2.2 控制策略

(1)單機控制策略。改造前原空壓機控制系統通過硬線控制可以遠程控制空壓機啟停,且由于10 臺除灰空壓機品牌不同且同一品牌的空壓機控制面板型號也不同,所以綜合以上兩個條件,在保留原控制系統功能的條件下,本次優化系統采用通信控制空壓機的方式,即通過發送通信指令控制空壓機啟停及加卸載(圖3)。

圖3 單臺空壓機新控制系統

(2)總控制策略。壓縮空氣優化系統根據主控壓力點壓力情況協調控制空壓機動作。母管壓力1 是原來一期除灰壓縮空氣緩沖罐入口母管的原有壓力測點,母管壓力2 是一期除灰壓縮空氣緩沖罐入口母管的新增壓力測點,母管壓力3 是原來二期除灰壓縮空氣緩沖罐出口母管的原有壓力測點。3 根母管壓力按3 取2控制方式顯示。在壓力測點出現故障或系統檢修隔離時,可以根據實際情況進行單點壓力測點切換操作,保證系統壓力正常控制和顯示。根據比較結果及運行人員設置的空壓機運行優先級進行控制。主控壓力低于設定值時,經啟動延時后,空壓機啟動(可調,最小設置為90 s)。空壓機處于卸載狀態且平均壓力低于加載壓力,達到設定加載延時后,空壓機加載(可調,最小設置為5 s)。空壓機啟動且主控壓力高于卸載載壓力,達到設定卸載延時后,空壓機卸載(可調,最小設置為5 s)。空壓機卸載后必須經過設置加卸載時間間隔后才可加載,防止空壓機頻繁加卸載(可調,最小設置為0 s)。

(3)降低輸灰壓力聯鎖值。在不影響1~4號爐電除塵正常輸灰的前提下,通過試驗逐步降低電除塵輸灰聯鎖壓力,降低輸灰壓縮空氣母管運行壓力,提高灰氣比,降低除灰空壓機加載電流,以達到節能降耗的目的。

第一階段:2020 年3 月3 日—12 日,將1~4號爐電除塵輸灰壓力聯鎖值從原來的0.55 MPa 降低為0.53 MPa,除灰空壓機加、卸載壓力區間設定為0.53~0.63 MPa,控制輸灰壓縮空氣壓力0.53~0.63 MPa。

第二階段:2020 年3 月13 日—12 月31 日,將1~4號爐電除塵輸灰壓力聯鎖值降到0.50 MPa,除灰空壓機加、卸載壓力區間設定為0.50~0.60 MPa,控制輸灰壓縮空氣壓力0.50~0.60 MPa。

試驗期間1~4號爐電除塵一二三四五電除塵輸灰周期和落灰時間保持不變。

3 試驗數據及節能效果比對

3.1 試驗數據

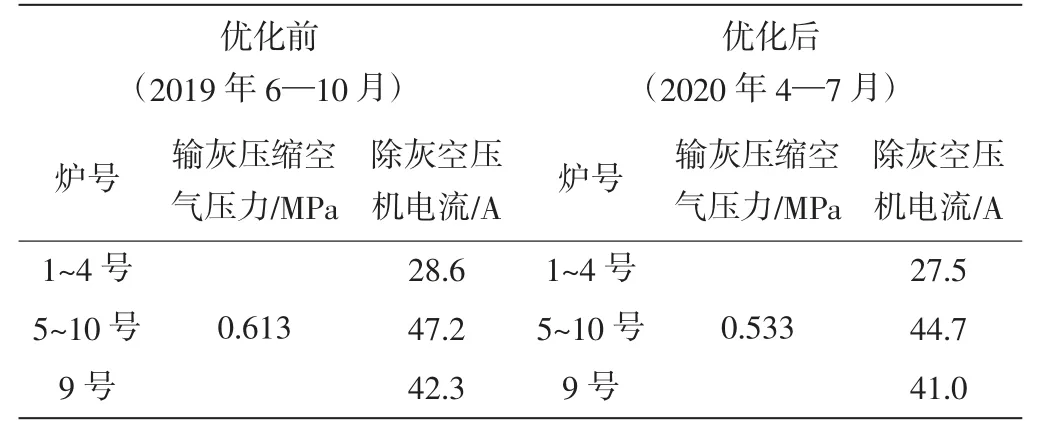

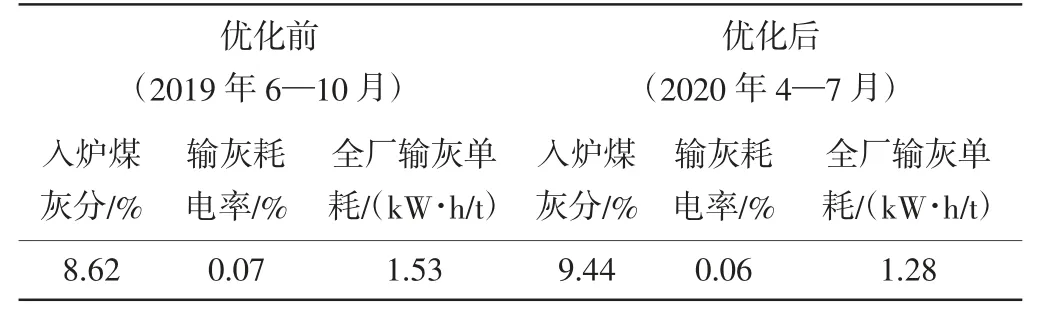

選取改造前(2019 年6—10 月)和改造后(2020 年4—7 月),除灰空壓機的耗電數據對比(表1、表2)。

表1 優化前后除灰空壓機電流對比

表2 優化前后輸灰耗電率、單耗對比

計算公式為:

輸灰耗電率=空壓機耗電量÷發電量×100%。

全廠輸灰單耗=全廠除灰空壓機耗電量÷全廠總燃煤量×100%。

3.2 改造效果

(1)1~4號爐電除塵輸灰聯鎖壓力由0.55 MPa 逐漸降低至0.50 MPa 試驗過程中,未發生輸灰管道堵灰和輸灰時間變長而導致灰斗積灰的異常情況,與輸灰聯鎖壓力降低前相比未發生明顯變化,表明在入爐煤灰分不超過設計值時(13%),輸灰聯鎖壓力降低至0.50 MPa 運行是可行的。

(2)輸灰聯鎖壓力值降低后,輸灰壓縮空氣母管平均運行壓力降至0.533 MPa,與降壓前母管平均運行壓力0.613 MPa 相比降低0.08 MPa,除灰空壓機運行電流下降1.1~2.5 A。(空壓機運行電流為輸灰壓縮空氣壓力時實際運行數據)

(3)在入爐煤灰分更高(高0.82%),1~4號爐電除塵輸灰耗電率由優化前0.07%降至0.06%,降低14.2%;全廠輸灰單耗由優化前1.53 kW·h/t 降至1.28 kW·h/t,降低16.3%,節能效果明顯。

4 結語

隨著我國國民經濟的發展,產業的轉型升級,節約能源和人工智能將是今后的方向,作為能源行業,節能降耗和智慧電廠也將是未來努力的目標。通過潮州電廠2×600 MW、2×1000 MW機組輸灰壓縮空氣系統研究表明,由先進的硬件系統和控制策略統一調度各機組間的用氣量,保持各機組最佳灰氣比,實現了以往傳統系統不能實現的功能,不僅解決了不同品牌空壓機之間無法統一協調控制的問題,而且由于空壓機能夠按需供給,通過試驗降低了輸灰聯鎖壓力,有效降低了耗電率,實現節能。

引進先進的控制系統,科學合理的制定控制策略,這不僅是壓縮空氣系統優化改造的方式,也同樣適用于其他傳統的、耗能的、自動化水平較低的系統。只有不斷的創新和改進,才能更好地解放生產力,提高設備的安全性和可靠性。