修井機安全鉗剎車間隙識別與間隙調整

楊樹成

(大慶油田有限責任公司井下作業分公司,黑龍江大慶 163000)

0 引言

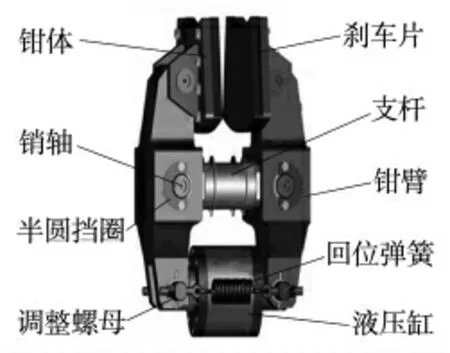

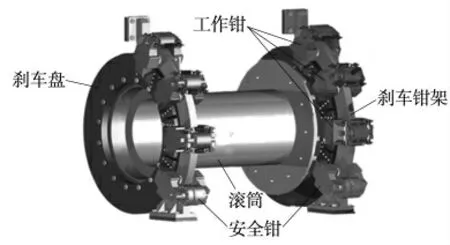

盤剎修井機安全鉗主要由安全鉗液壓缸、剎車鉗臂、剎車片、剎車片托架及連接銷等部分組成(圖1);安全鉗液壓缸由活塞、蝶形彈簧、殼體、間隙調整尾座、密封件五部分組成。安全鉗液壓缸充壓對蝶形彈簧進行壓縮,泄壓時依靠蝶形彈簧的彈力使液壓缸活塞桿伸出,活塞桿將蝶形彈簧彈力傳遞給剎車鉗臂,最終實現剎車動作。隨著安全鉗剎車片的磨損和蝶形彈簧彈性能力的變化,安全鉗剎車間隙會超出0.36~0.5 mm 的范圍,所以日常設備巡回檢查過程中要認真識別安全鉗剎車間隙的變化情況,分析間隙變化產生的原因,并對剎車間隙進行及時調整。工作鉗和剎車動作執行機構見圖2、圖3。

圖1 安全鉗

圖2 工作鉗

圖3 剎車動作執行機構

1 修井機安全鉗剎車間隙的狀態識別

由于安全鉗剎車片與剎車盤間摩擦表面較大且不一定平整,所以用量具不能準確量取剎車間隙大小。但是根據安全鉗剎車鉗的動力臂與阻力臂尺寸大小,可以計算和現場驗證液壓缸活塞桿在剎車與松剎兩種狀態下的伸縮尺寸,再依據活塞桿的伸縮尺寸間接確認安全鉗的剎車間隙大小。

(1)不同生產廠家的修井機盤剎系統對安全鉗剎車鉗臂的動力臂和阻力臂設計尺寸有所不同,根據現場實地尺寸測量、計算和數據修正,如任丘博科和東方先科盤剎系統安全鉗剎車時活塞桿的活動尺寸在3~5 mm(圖4)。液壓缸活塞桿伸縮尺寸越大,剎車間隙就越大,反之就越小。

圖4 不同生產廠家的剎車鉗臂比例差別

(2)盤剎安全鉗蝶形彈簧在安裝時有一定的預壓縮,長時間使用后彈力會逐漸變小,在充壓松開滾筒剎車時蝶形彈簧的壓縮尺寸也就逐漸變大,即松開剎車時安全鉗液壓缸活塞桿縮回尺寸就逐漸變大。當活塞桿伸縮尺寸大于5 mm 時,必須對安全鉗剎車間隙進行調整,并按照設計要求每12 個月對蝶形彈簧組進行更換,以免蝶形彈簧彈力不足和間隙過大導致剎車力矩嚴重不足(圖5)。

圖5 安全鉗剎車時液壓缸活塞桿的伸出長度

(3)正常情況下安全鉗液壓缸防塵油封在松開滾筒剎車時距離活塞桿頭部倒角位置約15 mm,更換新的蝶形彈簧彈進行剎車測試時,如果發現液壓缸活塞桿頭部倒角位置接近或陷入防塵油封,說明防塵油封不在活塞桿上正常的密封位置,也就是新碟形彈簧彈力嚴重不足,被過度壓縮。被過度壓縮后蝶形彈簧更容易產生疲勞開裂和破碎,所以對安全鉗進行維護時必須使用符合標準彈力要求的蝶形彈簧,以免造成修井機滾筒剎車力矩不足(圖6)。并且在更換新的蝶形彈簧后,必須檢查液壓缸活塞的動作是否正常,液壓缸防塵油封是否在活塞桿上的正常密封位置。

圖6 安全鉗液壓缸活塞桿過度收縮和蝶形彈簧破損

(4)更換新的蝶形彈簧進行剎車測試時,如果發現剎車或松開剎車時安全鉗液壓缸活塞桿不動作或伸縮尺寸非常小,說明新的蝶形彈簧彈力過大,盤剎液壓系統壓力無法對蝶形彈簧進行正常壓縮,剎車間隙雖然在標準范圍內,但是沒有液壓缸活塞桿的正常伸縮,就無法實現安全鉗的正常剎車動作。所以必須使用符合標準彈力要求的蝶形彈簧,以免造成修井機滾筒剎車力矩不足,并且在更換新的蝶形彈簧后,必須檢查液壓缸活塞的動作是否正常。

(5)在滾筒剎車和松開剎車的動作過程中,如果安全鉗液壓缸活塞桿突然出現過量縮回和伸出,說明安全鉗剎車間隙嚴重變大,蝶形彈簧彈力嚴重不足,拆開液壓缸后發現一片或多片蝶形彈簧發生開裂或破碎。所以在給安全鉗液壓缸更換蝶形彈簧時,不得把彈力不同或新舊蝶形彈簧進行混裝,以免彈力較軟的彈簧被過度壓縮后出現開裂或破碎,最后造成彈力不足和安全鉗剎車間隙過大。

(6)修井機盤剎液壓系統的液壓壓力范圍是6.5~7.5 MPa,這一壓力與蝶形彈簧彈力相匹配,能夠使蝶形彈簧被壓縮到設定的壓縮量,使安全鉗能夠產生正常的剎車力矩。當壓力過小時蝶形彈簧壓縮量不足,雖然剎車間隙正常,但仍然不能產生正常的剎車力矩;當壓力過大時蝶形彈簧被過度壓縮,在剎車間隙正常的情況下,能夠產生更大的剎車力矩,但是過度壓縮后更容易使蝶形彈簧產生疲勞,使其過早發生開裂或破碎,導致安全鉗剎車力矩突然變小。所以對盤剎液壓系統進行壓力調整時,不得調整為壓力過高或過低(圖7)。

圖7 盤剎系統壓力

(7)在對修井機安全鉗進行正常的剎車間隙調整后,安全鉗液壓缸伸縮動作正常,但進行溜鉤測試時發現大鉤不能正常速度下放或不能下放。此時在剎車鉗架左右能看到的剎車片厚度偏差很大,甚至一側剎車片完全看不到,這就說明剎車鉗架與剎車盤的對中偏差過大,超出了±1 mm 的偏差范圍,剎車鉗臂軸的自由間隙已經不能進行對中偏差調整,使一側的剎車片不能與剎車盤徹底分離,而總的剎車間隙值完全被限制到另一側的剎車片與剎車盤之間(圖8)。所以在新的修井機進行驗收時,應當把剎車鉗架與剎車盤的偏差作為重點驗收項目,發現超出偏差范圍,在投產前必須由生產廠家整改完畢。

圖8 剎車鉗架不正

(8)在滾筒停止轉動前頻繁使用安全鉗剎車、緊急制動剎車,或者直接把安全鉗當做剎把對滾筒進行剎車,都會使安全鉗剎車片發生異常磨損,造成剎車間隙過大和剎車力矩不足。所以在蝶形彈簧彈力正常,初始剎車間隙正常,盤剎液壓系統壓力正常的情況下,錯誤的操作是導致安全鉗剎車間隙變大的最大因素。所以接班進行設備檢查時要認真識別液壓缸活塞桿的伸縮尺寸,確認安全鉗剎車間隙大小。

2 修井機安全鉗剎車間隙的調整

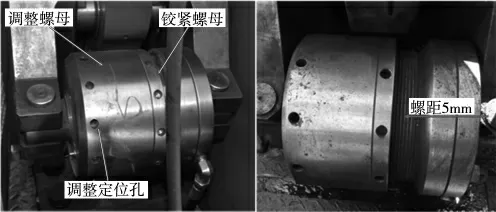

安全鉗剎車間隙的調整是通過旋轉液壓缸調整尾座進行的,旋轉尾座的連接螺紋的螺距是5 mm。由于不同廠家對安全鉗的動力臂與阻力臂設計尺寸有所差別,所以尾座的旋轉角度就會有一定差別,如動力臂與阻力臂比值是1:1 時尾座旋轉1/5圈,比值是1.5:1 時尾座旋轉1/8 圈,這樣在剎車片與剎車盤間都會形成0.5 mm 的間隙。所以在進行安全鉗剎車間隙調整時,首先要正確調整尾座連接螺紋的螺距,以及剎車鉗臂的定動力臂與阻力臂比值(圖9)。

圖9 安全鉗調整螺紋

(1)安全鉗剎車間隙調整前應當將大鉤坐在轉盤上,并用液壓絞車對大鉤進行吊扶。

(2)用剎把對滾筒進行剎車,然后解除駐車制動和緊急制動,同時也可以將輔助剎車旋鈕旋轉到最大剎車狀態。

(3)旋轉安全鉗液壓缸調整尾座,使液壓缸整體伸長,直至剎車片與剎車盤完全頂死。

(4)在回旋調整尾座1/5 圈或1/8 圈后將安全鉗剎死,并調整尾座備帽。

(5)最后松開剎把和輔助剎車進行空載溜鉤測試,以及負荷懸重測試,確認大鉤空載下溜速度和安全鉗剎車懸重能力是否正常。

3 經濟效益和安全效益

準確識別盤剎安全鉗間隙狀態,對安全鉗剎車間隙正確調整,能夠保證安全鉗的正常剎車力矩,使滾筒剎車的可靠性得以保證,避免單獨使用安全鉗剎車時可能發生掉大鉤的安全事故,同時減少安全鉗的維護費用。