二硫化鉬生產廢水處理新工藝

劉晨明,李 雅,潘尹銀

(1.中國科學院過程工程研究所,北京 100190)(2.北京賽科康侖環保科技有限公司,北京 100083)

0 引 言

二硫化鉬是一種節能材料,加有二硫化鉬的各種金屬材料和合金材料經過表面處理后使用壽命明顯延長,在機械潤滑方面也起著巨大作用。二硫化鉬被廣泛應用于各種潤滑劑添加劑、摩擦改進劑、石化催化劑及制造鉬金屬化合物等領域[1-3]。

二硫化鉬的制備工藝有天然法和合成法兩種。天然法是以鉬精礦為原料,經過酸浸除雜,多次固液分離干燥粉碎后得到微米級的二硫化鉬產品,此產品二硫化鉬含量大于98%,符合潤滑添加劑的要求。合成法是將鉬精礦進行氧化焙燒氨浸凈化后得到純鉬酸銨,再將鉬酸銨與硫化氫氣體或硫反應生成硫代鉬酸銨晶體,再對其進行真空高溫分解、脫硫,獲得純度大于99%的二硫化鉬產品。其中天然法生產的產品占二硫化鉬總產量的95%[4-6]。

在天然法制備二硫化鉬的過程中,由于多次固液分離過濾等操作會產生大量的廢水,該廢水中主要有F、Mo、Pb、Cr、Cu、Zn等污染物,過量的鉬會使人體內能量代謝過程出現障礙,易發腎結石和尿道結石,增大缺鐵性貧血患病幾率,對人體生命健康危害極大。故含鉬廢水必需經過處理達標后才能排放,杜絕鉬污染引起的飲用水安全隱患[7]。

針對二硫化鉬生產廢水中的污染物情況,本文提出“預處理除重+加鈣除氟+催化吸附深度除重”的處理工藝路線,處理后廢水滿足GB 31573-2015《無機化學工業污染物排放指標》,最終實現廢水的達標排放。該工藝路線簡單,處理效果穩定,操作性強,自動化程度高,占地面積小,運行成本低,易實現工業化應用。本文所用的預處理藥劑KLY系列、吸附劑KLM系列、活化劑KLH等均為自主研發。該預處理藥劑具有處理效果佳、反應速度快、污泥量小且沉降速度快,廣泛適用于各類重金屬廢水的預處理除重工藝中。其中吸附劑具有操作簡單、無二次污染、吸附容量大、處理效果好,且吸附效率不受水體中其它離子干擾等特點,優于活性炭、樹脂等吸附材料,是未來深度去除重金屬污染物的發展方向[8]。

1 試驗部分

1.1 試驗原理

1.1.1 預處理藥劑除重金屬原理

預處理藥劑是以聚鐵/聚鋁為基礎藥劑,復配氧化性無機物或還原性無機物及有機高分子聚合物,通過其氧化或還原成分可將廢水中的低價金屬進行氧化或還原,轉換為易去除價態,并通過聚鐵/聚鋁基體與廢水中的重金屬離子發生吸附、架橋、交聯配位及氧化還原等作用,在有機高分子聚合物的共同作用下破壞沉淀電荷穩定性,加速聚沉析出,預處理同時具有金屬價態轉移、氧化聚沉的特點,較傳統聚鐵/聚鋁效果更優,污泥產生量少,對大部分重金屬離子具有普遍適用性[9]。該藥劑適用于重金屬含量10~5 000 mg/L的各類重金屬離子的預處理。

1.1.2 催化吸附除重金屬原理

催化吸附除重金屬技術所用的KLH型吸附材料是一種新型的吸附材料,以硅氧化物為載體,改性后的鐵氧化物及高分子聚合物等為活性基團配制而成,其去除污染物的程度主要取決于吸附材料的結構,即孔隙率和表面積,故在吸附材料使用前需先用活化劑對吸附劑上的活性基團進行活化處理,以增大吸附劑與污染物之間的相互作用。

KLH型活化劑是專門針對KLM型吸附材料研制開發的一種特種活化劑,具有用量小、活化效果好、活化周期間隔長、不影響水質情況、活化后藥劑可直接外排等優點。

KLM型吸附材料在極少量KLH活化劑的協同作用下,可打開表面活性基團,并通過活化、氧化還原、催化共沉、物化吸附等多種機理對水體中的各類重金屬污染物進行深度去除。在運行過程中,吸附材料層層吸附,并層層剝落以達到連續吸附和再生的效果,吸附材料無需再生,只需要定期進行反洗即可。催化吸附除重金屬技術適用于重金屬含量為10 mg/L以下的各類重金屬離子的深度去除。

1.1.3 石灰沉淀法除氟原理

石灰除氟法是利用Ca(OH)2溶解后產生的Ca2+與水中的F-反應生成難溶的CaF2沉淀而將水中的F-除去,其化學反應為:

Ca(OH)2= Ca2++ 2OH-

Ca2++ 2F-= CaF2

該工藝簡單易操作,費用低,處理效果好[10]。

1.2 試驗材料

1.2.1 試驗用水

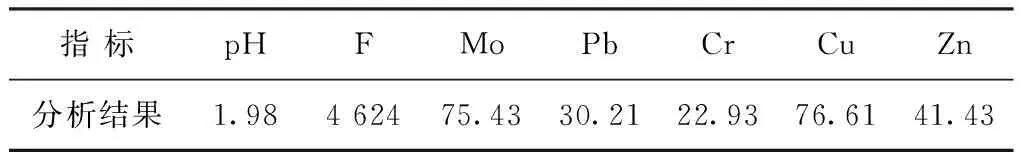

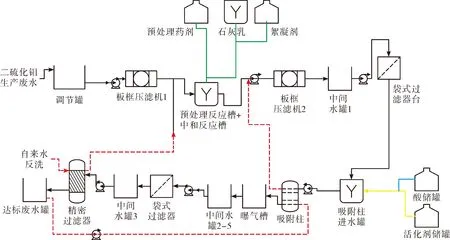

本試驗用水是陜西某鉬生產企業二硫化鉬生產廢水,其廢水水質情況見表1。

表1 廢水水質 mg/L

1.2.2 試驗材料和設備

氫氧化鈣:分析純;HCl:分析純;吸附柱(φ20 mm×200 mm);蠕動泵BT100L:雷弗;預處理藥劑(KLY系列)、吸附材料(KLM系列)、活化劑(KLH系列)均由北京賽科康侖環保科技有限公司提供。

1.2.3 分析方法

重金屬離子通過液相-色譜原子熒光聯用儀(LC-AFS9770)和電感耦合等離子體發射光譜儀(ICP-OES)分析測試,F離子通過《GB-T 7484-1987 水質 氟化物的測定 離子選擇電極法》分析測試。

1.2.4 試驗方法

通過“預處理除重+加鈣除氟+催化吸附深度除重”聯用技術,對二硫化鉬生產廢水進行處理。

(1)預處理除重+加鈣除氟

取2 L的二硫化鉬生產廢水于燒杯中,添加一定量的KLY型預處理藥劑,常溫下攪拌反應30 min,加入石灰調節其pH為8~9后,靜置過濾后取上清液進行分析。

(2)催化吸附除重金屬

往步驟(1)的上清液中加入酸調節其pH值為7~8后,泵入裝有KLM吸附材料的吸附柱中,以5 BV/h的流量自上而下流經吸附柱,同時一定量的KLH活化劑協同廢水進入吸附柱,吸附柱出水分析重金屬含量。

2 結果與討論

2.1 KLY-03型預處理藥劑添加量對除重金屬效果的影響

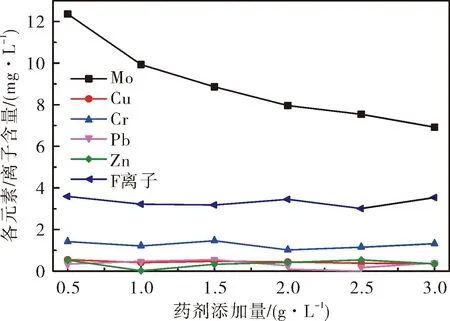

為了考察KLY-03型預處理藥劑對二硫化鉬生產廢水中F、Mo、Pb、Cr、Cu、Zn等污染物的處理效果,加入不同量的藥劑反應30 min,加鈣將pH值調節至8~9,分析其上清液中重金屬和F離子濃度,結果如圖1所示。

由圖1可見,當加入KLY-03型預處理藥劑和石灰調堿后,廢水中的F、Mo、Pb、Cr、Cu、Zn等污染物都得到很大程度的去除,其中Pb、Cu、Zn和F離子都可以滿足GB 31573-2015《無機化學工業污染物排放指標》,而Mo和Cr則不能直接達標,需要進行后續催化吸附深度處理。

圖1 KLY-03型預處理藥劑不同添加量對除重金屬效果的影響

當KLY-03型預處理藥劑的添加量為2 g/L時,繼續增大其添加量,Mo的去除率繼續增加,但Cr的去除率變化不大。考慮到藥劑的經濟成本,并結合后續催化吸附除重金屬可承受的Mo含量的限值,綜合考慮,確定KLY-03型預處理藥劑的最佳用量為2 g/L。

2.2 預處理除重+加鈣除氟+催化吸附深度除重中試

結合小試研究結果,由于該企業混合廢水水質波動較大,為保證處理后廢水中各類指標滿足排放標準,并優化處理成本,以KLY-03型預處理藥劑加入量為2 g/L為最優參數,設計二硫化鉬生產廢水的“預處理除重+加鈣除氟+催化吸附深度除重”工藝的中試設備及其配套裝置,并于該企業生產現場進行中試試驗,該中試設備及其配套裝置的處理能力為1 m3/h。廢水自上而下通過吸附柱,中試工藝流程見圖2。

圖2 二硫化鉬生產廢水處理中試工藝流程圖

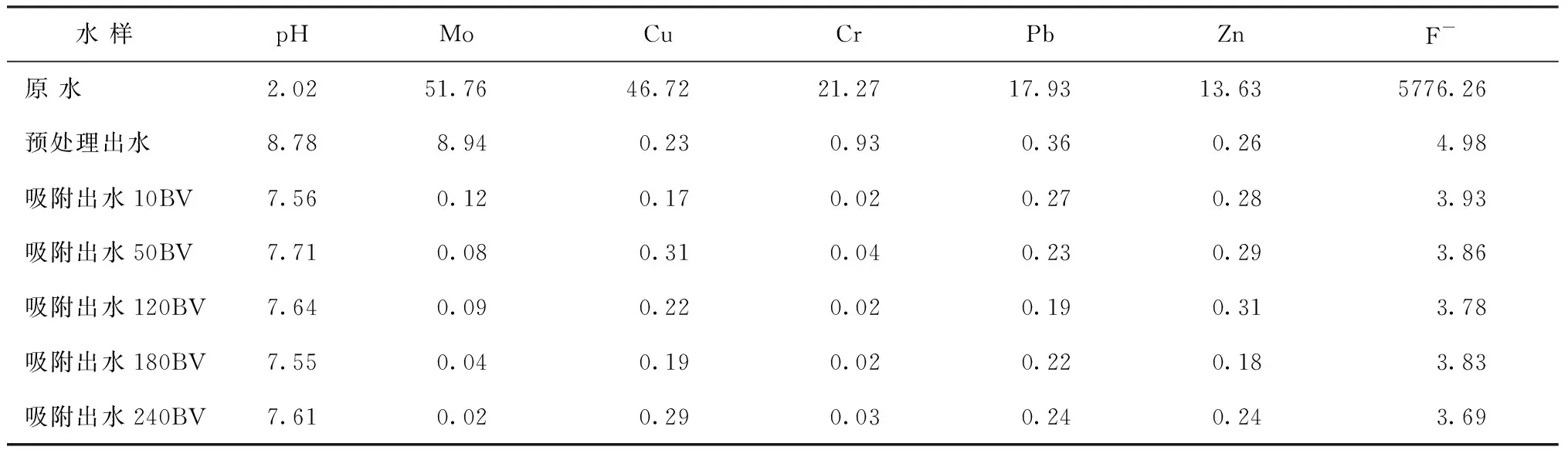

用自吸泵將二硫化鉬生產廢水打入預處理反應罐,按照一定比例加入預處理藥劑,打開回流,待反應30 min后,將預處理后廢水打入中和反應罐,邊攪拌邊加入液體氫氧化鈣,待廢水pH值調節至8~9,打入沉降器,沉降器出水至緩沖罐,在緩沖罐中加入少量鹽酸回調廢水pH值至7~8,將廢水打入砂濾罐,砂濾罐出水至吸附柱進水罐,在吸附柱進水罐中加入一定量的活化劑,打入裝有吸附材料的吸附柱內,吸附柱出水直接外排,定時取樣,過濾后送檢,結果見表2。

表2 陜西某鉬業二硫化鉬生產廢水處理前后水質指標 mg/L

在連續處理廢水240 BV 中,經過“預處理除重+加鈣除氟+催化吸附深度除重”工藝處理后,二硫化鉬生產廢水中的F、Mo、Pb、Cr、Cu、Zn等污染物都滿足GB 31573-2015《無機化學工業污染物排放指標》。

當加入2 g/L的KLY-03型預處理藥劑并加鈣調堿后,Pb、Cr、Cu、Zn和F離子均能達標,而Mo和Cr則不能達標,與小試結果一致,但是經過催化吸附深度除重系統處理后,Mo和Cr均有大幅度降低,且F離子也有一定的降低,說明“預處理除重+加鈣除氟+催化吸附深度除重”工藝能處理該二硫化鉬生產廢水中F、Mo、Pb、Cr、Cu、Zn等污染物,且催化吸附深度除重技術可以作為重金屬鉬的深度處理技術進行工業化應用和推廣。

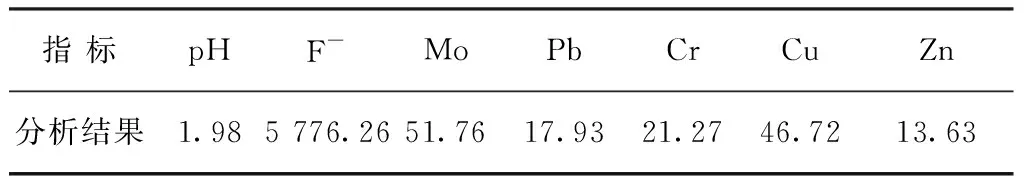

3 二硫化鉬生產廢水處理工業化設計

結合中試試驗結果,設計該企業處理量為100 m3/d的工業化處理工藝,具體進水指標見表3,工藝流程如圖4。

圖4 二硫化鉬生產廢水處理工藝流程圖

表3 廢水水質 mg/L

出水中污染物情況要求滿足GB 31573-2015《無機化學工業污染物排放指標》。

二硫化鉬生產廢水進入調節罐均質,均質后經濁液泵提升進入板框壓濾機進行壓濾,通過濾水打循環方式減少后續進水的雜質,經過多次壓濾回收二硫化鉬固體后的廢水進入加藥反應系統。在反應槽中依次加入預處理藥劑、石灰乳及絮凝劑,調pH值為8~9,經攪拌反應完全后,由濁液泵增壓進入板框壓濾機進行壓濾,通過濾水打循環方式減少后續進水的雜質,經過多次壓濾后出水進入后續催化吸附重金屬系統。

二硫化鉬生產廢水經過預處理系統和加藥反應系統后可有效去除氟離子和大部分重金屬離子。

中間水罐中的廢水經泵增壓進入袋式過濾器,防止顆粒物對后續吸附柱的影響,袋式過濾器出水進入吸附柱進水槽,加酸調pH值至7~8,進水槽中加入少量活化劑,加入活化劑的廢水經泵增壓進入已經活化后的重金屬吸附裝置。吸附柱出水進入曝氣槽,使未完全反應的活化劑反應完全,曝氣槽出水經過袋式過濾器除雜,袋式過濾器出水經精密過濾器過濾后可滿足排放要求。

吸附柱反洗過程:待吸附柱出水水頭損失較大時,需要對吸附柱進行反洗。反洗進水為排放水池廢水,由吸附柱底部進入,頂部出水,出水返回調節池,其中吸附柱的反洗周期為兩個月一次,一次30 min,反洗水量為進水量的2~3倍。

精密過濾器反洗過程:精密過濾器的反洗進水為排放水池廢水,由過濾器底部進入,頂部出水,出水返回調節池,其中精密過濾器的反洗周期為兩個月一次,一次30 min,反洗水量為進水量的2~3倍。

根據該企業處理量為100 m3/d的二硫化鉬生產廢水的處理工藝進行成本核算,廢水的處理過程消耗電、預處理藥劑、石灰、絮凝劑、活化劑、吸附材料、酸等,按吸附劑每5年更換一次,吸附劑成本按20 000元/t計,活化劑按5 000元/t 計;預處理藥劑按照2 000元/t計,電費按0.7 元/度計,概算每噸水的處理費用為16.53元。

4 結 論

(1)針對二硫化鉬生產廢水中的污染物情況,當加入KLY-03型預處理藥劑和石灰調堿后,廢水中的F、Mo、Pb、Cr、Cu、Zn等污染物都得到很大程度的去除,其中Pb、Cu、Zn和F離子都可以滿足GB 31573-2015《無機化學工業污染物排放指標》。

(2)現場中試試驗結果表明:經過“預處理除重+加鈣除氟+催化吸附深度除重”工藝處理后,二硫化鉬生產廢水中的F、Mo、Pb、Cr、Cu、Zn等污染物都能處理達標,滿足GB 31573-2015《無機化學工業污染物排放指標》。

(3)針對該企業日處理量為100 m3/d的二硫化鉬生產廢水進行工業化工藝設計,并進行成本估算,得到處理廢水的運行成本為16.53元/噸,該處理工藝簡單,效果穩定,系統運行穩定,設備占地面積小,易操作,處理成本較低等優點,有良好的發展和應用前景。