低溫等離子清洗技術在清潔發動機涂膠面上的應用

張文全,雷曉東,李柏榮,羊 奎(.貴州吉利發動機有限公司,貴州 貴陽 55004 ;.寧波吉利羅佑發動機零部件有限公司,浙江 寧波 35336)

0 引言

目前,在汽車發動機領域,油底殼與曲軸箱、曲軸箱與缸體等密封面通常采用硅膠密封,這些硅膠密封面常因殘留有機物(如珩磨油、切削液、清洗液等)造成硅膠的附著力不足,從而導致密封失效,發動機漏油。目前的常規工藝為涂膠前對涂膠面進行人工擦拭,而人工擦拭存在諸多缺點,無法達到清潔的要求。等離子清洗技術的應用能夠很好地解決這些問題,目前已經應用到光學行業、航空工業、半導體業等領域,并成為關鍵技術,變得越來越重要。

1 等離子清洗原理

1.1 等離子體

等離子體是物質的第4種形態[1],當氣態物質溫度不斷上升,將會發生電離,當電離達到一定程度后,物質的狀態發生根本變化,物質的這種形態我們稱之為物質的第四態,即等離子態。

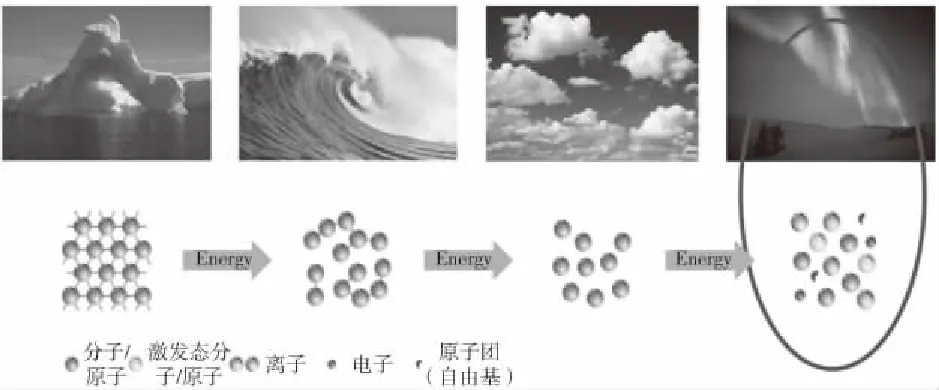

在等離子體中主要存在以下幾種物質:電子、激發態的原子、分子和原子團(自由基)、離子(離子態原子、離子態分子)、分子解離反應過程中生成的紫外線、未反應的原子、分子等,但物質在總體上仍保持電中性狀態[1],如圖1所示。

圖1 等離子體組成

1.2 等離子清洗機理

等離子體根據溫度可以分為高溫等離子體和低溫等離子體,高溫等離子體對物質表面的作用太過強烈,因此基本不會用于清洗領域;而低溫等離子體,其放電過程中雖然電子溫度很高,但是其他重粒子溫度較低(具有低溫特性),因此整體呈低溫狀態[2];低溫等離子體內富含大量活性粒子,如氣體離子、電子、激發態原子、分子、自由基等,這些活性粒子可以在極短時間內與有機化合物發生化學反應和物理反應,將有機物分解,因此可以將等離子技術應用到清洗領域。

2 等離子清洗發動機涂膠面上的應用

發動機涂膠面殘留的有機物薄膜,通常為碳氫氧化合物(CXHYOZ);等離子清洗的過程如下:將壓縮空氣電離成低溫等離子體,通過噴槍噴射到涂膠表面,利用等離子體(主要利用壓縮空氣中的氧氣作為反應氣體)[3]對有機物的分解作用,將涂膠表面殘留的有機物進行分解,以達到清潔目的。

反應過程主要有兩種: 第一種化學反應,將壓縮 空氣電離后獲得大量氧等離子體; 氧等離子體與有機物作用,把有機物(CXHYOZ)分解成二氧化碳和水[3],,如圖2 所示。第二種是物理反應,壓縮空氣電離成等離子體后,等離子體內的高能粒子以高能量、高速度轟擊涂膠面表面[4],使分子分解。

圖2 化學反應過程

3 清洗系統構成

本論文以油底殼(材質為鋁)涂膠面等離子清洗系統為例進行敘述,整個等離子清洗系統主要有以下三個部分:第一、由油底殼擺放平臺和旋轉機構等組成的輔助機械部分;第二、由等離子噴頭和主機組成的等離子發生設備;第三、由雅馬哈二軸機器人和氣缸頂升機構等組成的執行機構。

3.1 機械部分

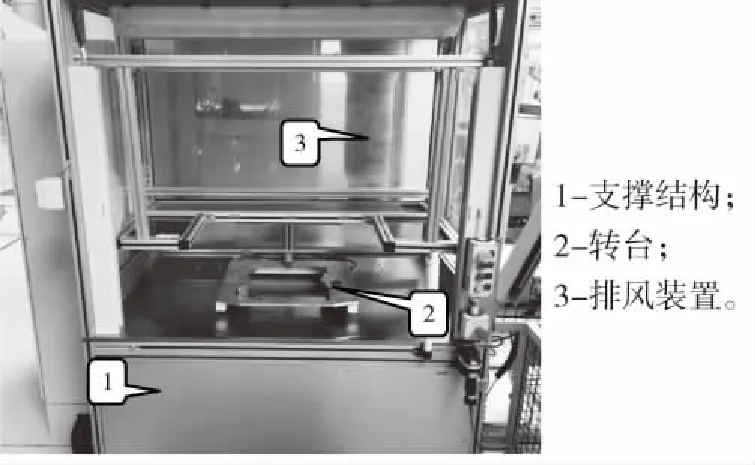

如圖3所示,機械部分主要由以下部分組成:支撐結構1、轉臺2、排風裝置3。其中轉臺上有兩個油底殼放置位置(涂膠面朝下放置),分為內側和外側,內側作為等離子處理位,外側為員工操作位。等離子處理過程中會產生微量氮氧化合物,為避免其在設備內部積累,需要采用排風裝置將其排出。

圖3 機械部分組成

3.2 等離子發生設備

如圖4所示,等離子發生設備由控制主機和直噴式噴槍組成;其中主機連接電源及壓縮空氣,由等離子控制模塊、壓縮空氣控制模塊、操作面板組成;等離子噴槍由中間電極、外部電極、絕緣區及噴頭組成;兩者通過柔性導管傳輸壓縮空氣和高壓電能。

圖4 等離子發生設備

主機具備過流保護、短路保護、斷路保護、功率監控等功能,能夠與工位PLC通信,同時可在操作面板上設置影響處理效果的功率參數、壓力參數、溫度參數等。

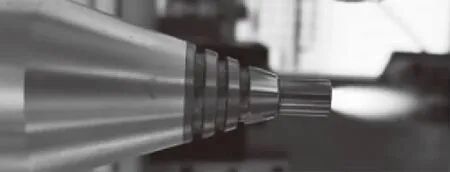

等離子噴槍是生成等離子體的主要部件,由其內部高壓電極對壓縮空氣進行電離生成等離子體,經噴嘴噴出,噴嘴內徑選用5 mm,噴嘴距離被處理材料表面為8 mm(一般選定5 ~15 mm),可形成12 mm左右的處理寬度,如圖5所示。

圖5 噴槍工作時等離子束噴射狀態

3.3 執行機構發生設備

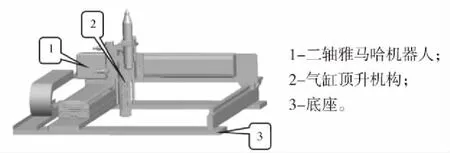

如圖6所示,執行機構由二軸雅馬哈機器人1、氣缸頂升機構2、底座3組成;等離子噴槍固定在氣缸頂升機構上,通過機器人移動噴槍完成對涂膠面的處理。

圖6 執行機構組成

4 效果驗證

在等離子清洗后,想測試油底殼表面處理的結果,通常用水滴角或達因值來衡量,兩種方法的測試結果如下。

4.1 水滴角測試

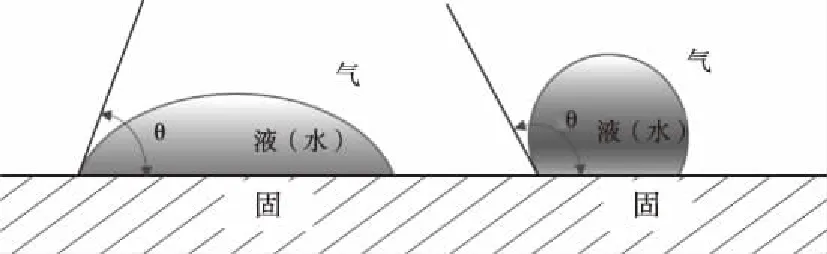

固體表面潤濕性是指一種液體在一種固體表面鋪展的能力或傾向性,常用接觸角來衡量,本文中用到的液體為水,通常稱為水滴角(使用水滴角測試儀測試),如圖7所示。

圖7 水滴角示意圖

水滴角與潤濕的關系:

1)當θ=0°時,表示完全潤濕;

2)當θ<90°時,表示部分潤濕或潤濕;

3)當θ=90°時,是潤濕與否的分界線;

4)當180°>θ>90°時,表示不潤濕;

5)θ=180°時,表示完全不潤濕。

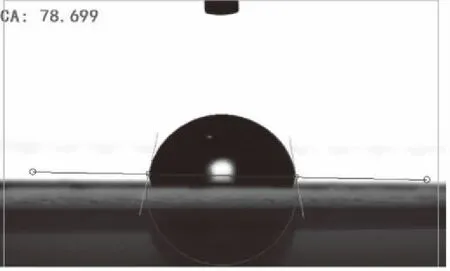

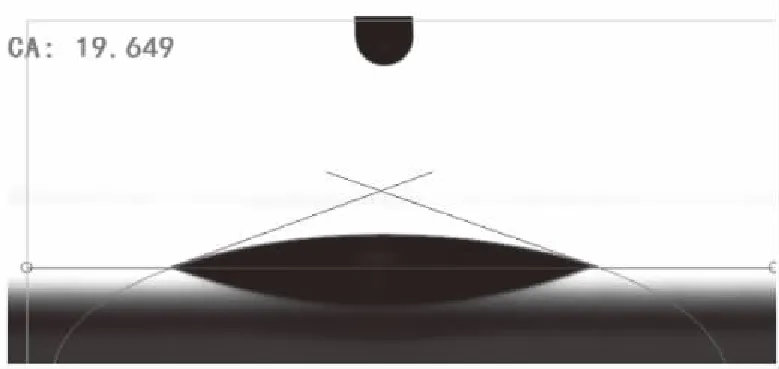

水滴角越小,說明固體表面(油底殼涂膠面)的潤濕性能越好,表示該表面的清潔程度越好,利于硅膠密封;水滴角越大,說明固體表面(油底殼涂膠面)的潤濕性能越差,表示該表面的清潔程度越差,不利于硅膠密封。如圖8所示,油底殼涂膠面在使用等離子處理前,水滴角檢測結果為78.699°;如圖9所示,等離子處理后,水滴角檢測結果為19.649°,提升效果非常明顯。對標國際案例,水滴角達到20°左右說明涂膠面表面清潔程度已經很好,不會因硅膠附著力不足導致漏油。

圖8 等離子處理前水滴角78.699°

圖9 等離子處理后水滴角19.649°

4.2 達因值測試

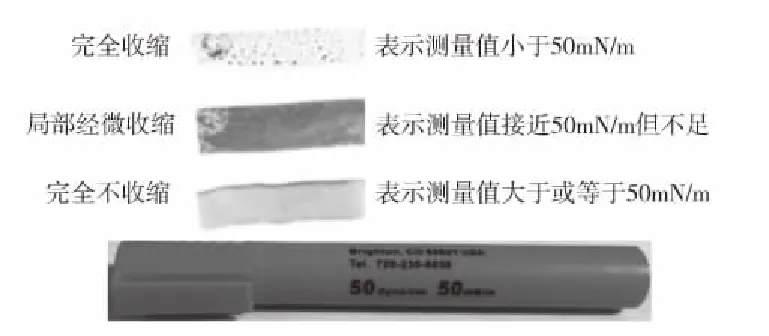

達因值表征表面(油底殼涂膠面)張力系數的大小,常用的單位:毫牛/米(mN/m)。達因值檢測結果越大,說明固體表面(油底殼涂膠面)潤濕性能越好,表示該表面清潔程度越好,有利于硅膠密封;達因值測試結果越小,說明固體表面(油底殼涂膠面)潤濕性能越差,表示該表面清潔程度越差,不利于硅膠密封。

達因值通常的簡易測試方法是達因筆或達因液,有32、34、36、38、40、42、44、46、48、50至72等,代表的就是相應的表面張力的達因值,檢測方法以50達因筆為例,如圖10所示。

圖10 達因筆及達因筆檢測方法

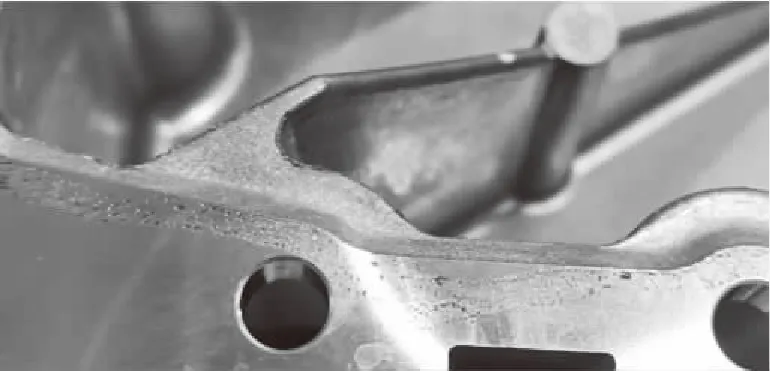

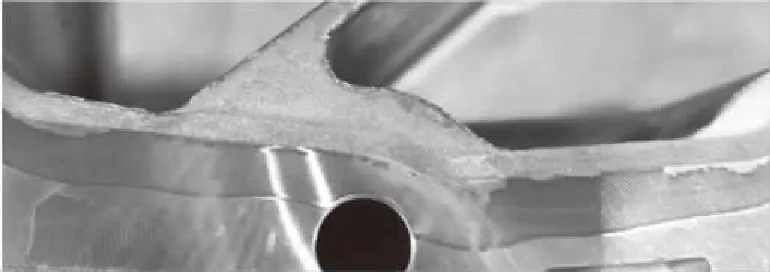

在采用等離子處理工藝前,油底殼涂膠表面只能達到32達因值,使用50達因值的達因筆檢測不合格,如圖11所示;而采用等離子處理工藝后,油底殼涂膠表面能達到50達因值,如圖12所示,效果提升非常明顯。對標國際案例,達因值達到50后說明涂膠面表面清潔程度已經很好,不會因硅膠附著力不足導致漏油。

圖11 采用等離子處理工藝前用50達因筆檢測不合格

圖12 采用等離子處理工藝后用50達因筆檢測合格

5 結論

本文描述了應用低溫等離子技術和機器人技術,開發一套自動清潔汽車發動機涂膠面的裝置。通過使用等離子束對油底殼涂膠表面進行處理,以去除涂膠表面上的有機化合物;經過驗證,等離子處理后,水滴角從78.699°提升至19.649°,達因值從32提升到50,大幅度提升了涂膠表面的清潔程度,從而提升了涂膠表面硅膠的附著力,保證了質量,消除涂膠面的漏油風險,在行業內有一定的推廣價值。