長鉆孔遠距離定點瓦斯含量測定研究

張建國, 李喜員, 高建成, 于紅

(1.煉焦煤資源開發(fā)及綜合利用國家重點實驗室,河南 平頂山 467000;2.永城煤電控股集團有限公司,河南 永城 476600;3.河南工程學院 資源與安全工程學院, 河南 鄭州 451191)

0 引言

瓦斯含量是指煤層內(nèi)單位質(zhì)量或單位體積的煤在自然條件下所含的瓦斯量。瓦斯含量是我國礦井瓦斯等級鑒定的主要指標之一,也是評價煤層瓦斯突出危險性和瓦斯治理效果的主要依據(jù),因此,準確測定煤層瓦斯含量是瓦斯治理和瓦斯日常管理的重要工作。GB/T 23250—2009《煤層瓦斯含量井下直接測定方法》規(guī)定了井下直接測定煤層瓦斯含量的采樣方法、解吸瓦斯量測定方法、損失瓦斯量補償方法、殘余瓦斯量測定煤層瓦斯含量的計算方法。煤礦井下煤層瓦斯含量測定要求在5 min內(nèi)完成取樣。為了得到準確的瓦斯含量測值,國內(nèi)外學者進行了多年的研究。取樣方式研究主要集中在取芯法取樣和管道氣力輸送法取樣2個方面。對于取芯法的研究,文獻[1-2]在鉆頭附近設置內(nèi)外雙層鉆桿,外層鉆桿設置取樣腔室,正常鉆進時腔室閉合,反轉(zhuǎn)定點取樣,但由于取樣室過小,該方法適合距離短、試樣需求量小的瓦斯解吸指標取樣。文獻[3-4]利用壓風活塞、液封氣取芯管取樣,解決了取樣少的問題,但存在取樣時間長,取芯管取樣時溫度、黏液影響煤樣瓦斯解吸規(guī)律等問題。管道氣力輸送法取樣的研究最早是由文獻[5]在1970年提出的。文獻[6]利用噴射器負壓取樣。文獻[7]借助高速空氣流流向受限空間時產(chǎn)生壓力漩渦使煤樣卷揚取樣。文獻[8]提出正負壓聯(lián)合栓流定點取樣方法,解決了取樣時間長的問題,但取樣時需要使用整套取樣設備,操作較麻煩,且煤樣損失量推算方法不夠明確。近幾年隨著礦井采掘技術理論及裝備的發(fā)展,采掘速度快速增大,礦井目前普遍使用小范圍區(qū)域防突措施,但因施工時間與預抽期長使得較多礦井產(chǎn)生了采掘接替困難。為了解決礦井采掘接替困難問題,定向長鉆孔瓦斯治理技術得到了不斷推廣[9],而作為定向長鉆孔瓦斯治理技術重要組成部分的定向長鉆孔瓦斯含量測定按照現(xiàn)行的瓦斯含量測定法標準及取樣方式施工,因為取樣深度過深(約幾百米)和非直線鉆進等因素,則會面臨采樣時間無法滿足標準規(guī)定的時間和瓦斯含量測值不準確等問題[10-11]。因此,定向長鉆孔瓦斯含量采樣時間長成為亟待解決的問題[12-15]。

針對該問題,以河南平煤十一礦己16-17-24070工作面為研究背景,筆者提出了采用類比法推算取樣過程瓦斯損失量和常壓瓦斯解吸量的方法,在相同地質(zhì)條件和瓦斯地質(zhì)單元內(nèi),將普通回轉(zhuǎn)鉆機淺孔風排粉取樣瓦斯含量測定結(jié)果中的損失量和現(xiàn)場瓦斯解吸量占總瓦斯含量的比例作為標準,類比為千米定向鉆孔深孔定點取樣損失量和現(xiàn)場解吸量占總瓦斯含量的比例,將類比的損失量和現(xiàn)場解吸量所占的比例加入最終所測定的殘余瓦斯含量中,得到千米定向鉆機深孔定點取樣總瓦斯含量,以此解決千米定向鉆機深孔定點取樣由于取樣時間過長而造成的常壓下瓦斯不解吸的問題。該方法可避免取樣過程對取樣時間和裝備要求較高的問題,實現(xiàn)了定向長鉆孔瓦斯含量的精準測定。

1 試驗工作面取樣設計

平煤十一礦己16-17-24070工作面位于礦井二水平己四采區(qū)東翼五區(qū)段,東起己二采區(qū)邊界,西至己四采區(qū)膠帶下山處,工作面南、北為原生煤層,與其他采掘工作面不存在壓茬關系。工作面標高為-750~-820 m,地面標高為148~210 m。工作面設計傾斜長度為260 m,走向長度為1 700 m。工作面范圍內(nèi)己16-17煤層傾角為9°,平均厚度約為5.42 m,煤厚較穩(wěn)定,煤層結(jié)構(gòu)較簡單。煤層直接頂為1.5~3.1 m厚的泥巖,局部地點為砂質(zhì)泥巖,基本頂為9.00~21.70 m厚的砂質(zhì)泥巖夾薄層條帶細沙巖,直接底板為5.0~8.0 m厚的泥巖和砂質(zhì)泥巖,基本底為2.00~12.00 m厚的L2灰?guī)r。

平煤十一礦在采用千米定向鉆孔對未采區(qū)域進行煤層突出危險性預測時[16-18],井下定向鉆孔深孔取樣采用密閉保壓取芯工藝[19-20],但從井下多次取樣結(jié)果可知:由于取樣時間過長,取芯鉆桿溫度過高,密閉不嚴,保壓效果差,現(xiàn)場無解吸量。針對這一問題,通過類比法對定向長鉆孔瓦斯含量測定值進行修正,以準確測定取樣地點煤層瓦斯含量。

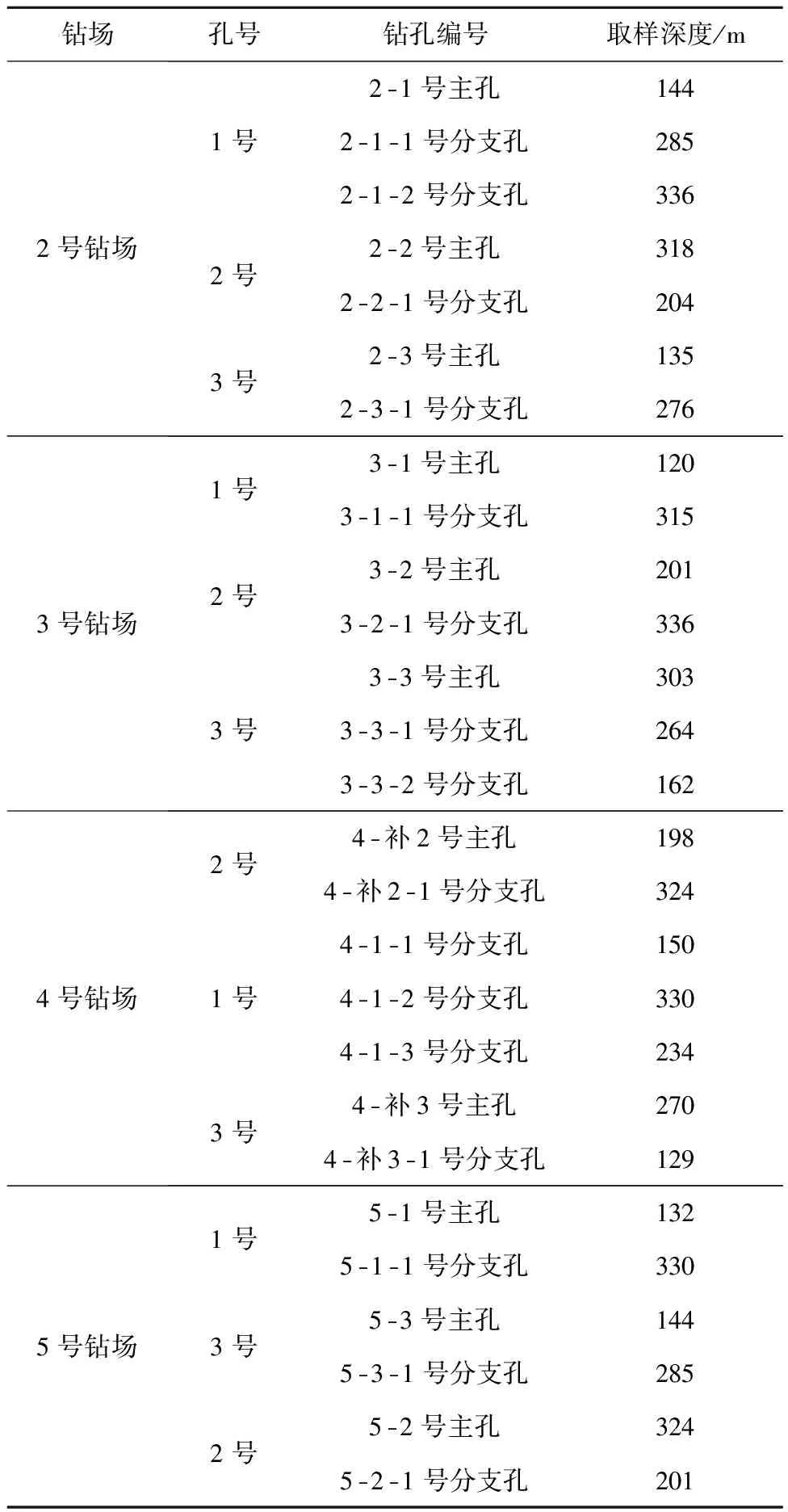

該次瓦斯含量測定范圍是未采工作面己16-17-24070工作面的機巷及回采區(qū)域,定向長鉆孔施工地點為己16-17-24070工作面的回風巷,設計27個深孔取樣點,如圖1所示,取樣參數(shù)見表1。

圖1 定向鉆孔實鉆軌跡平面圖及取樣點位置

表1 取樣鉆孔參數(shù)

根據(jù)地勘資料及臨近已采工作面煤層揭露情況和瓦斯參數(shù)測定結(jié)果,結(jié)合己四采區(qū)與己二采區(qū)西翼己16-17煤層底板等高線來看,預計己16-17-24070工作面圈定區(qū)域內(nèi)瓦斯含量為2.0~4.5 m3/t,瓦斯壓力為0.15~0.5 MPa。

2 長鉆孔瓦斯含量測試研究

2.1 井下定向長鉆孔瓦斯含量測定

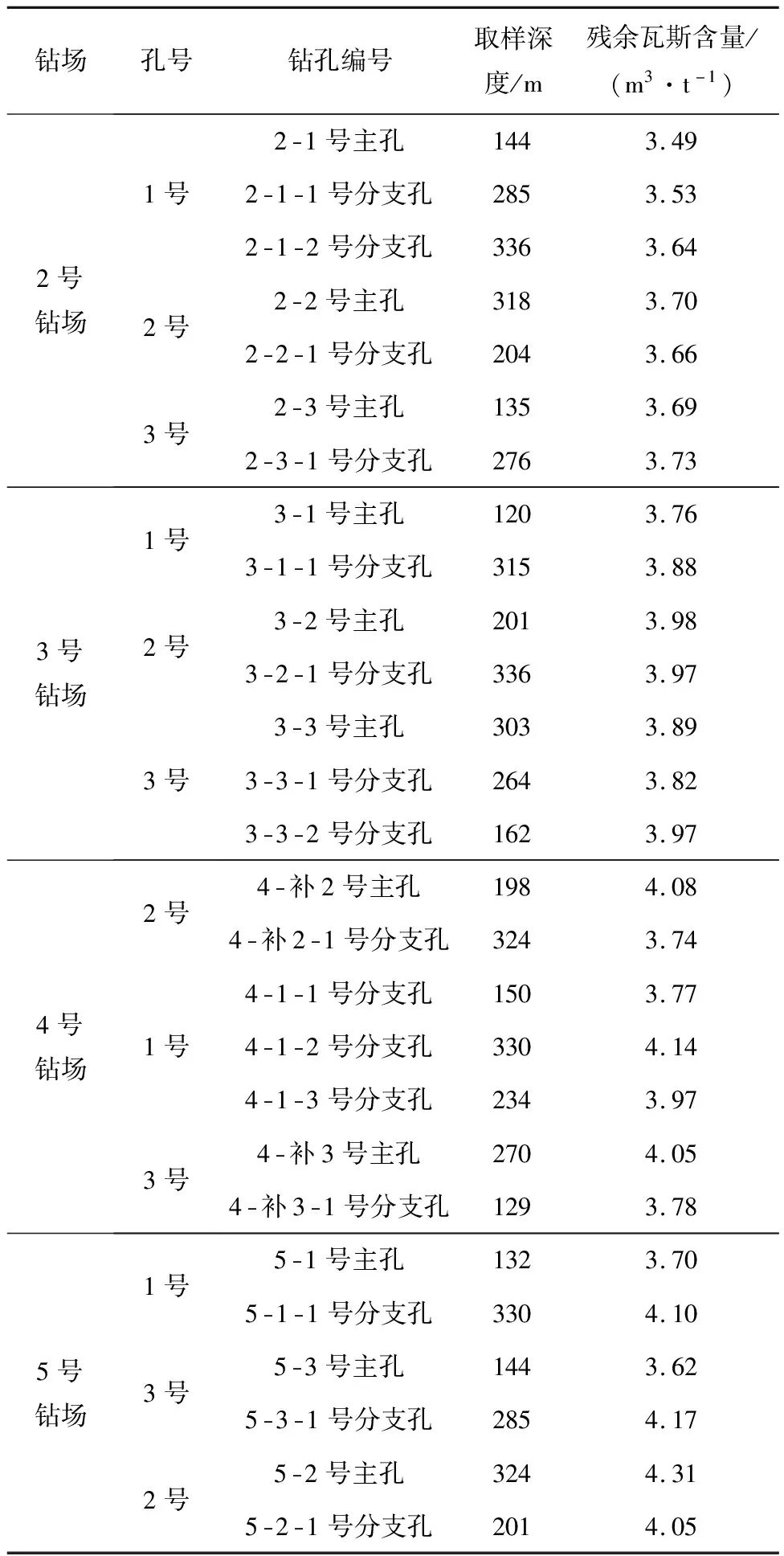

己16-17-24070工作面瓦斯含量測定采用千米定向鉆機打鉆,井下直接測定瓦斯含量法測定。由于千米定向鉆機打鉆工藝及操作流程復雜,當孔底馬達到達取樣位置時,首先需要一根根退出鉆桿,再換上定點取樣器,然后再連接鉆桿把定點取樣器送至取樣處取樣。根據(jù)最短的取樣距離在120 m左右來計算,這個流程需要約1.5 h;再開動鉆機進行鉆進取煤樣,取完煤樣后再一根根退出鉆桿,取出定點取樣器,這個時間段最短也需0.8 h。而由于是定點取樣器取樣,把煤樣從取樣器內(nèi)取出,再裝到煤樣罐的時間也需約10 min,即從鉆機鉆進到取樣位置、把煤樣裝入煤樣罐的時間在2.4 h以上,取樣時間較長,煤樣在常壓下暴露時間在1.5 h以上,且本次取樣區(qū)域?qū)儆谕咚购枯^小區(qū)域,以至于取得煤樣在現(xiàn)場都沒有解吸量。根據(jù)現(xiàn)行瓦斯含量測定標準無法推算損失量,因此,判定本次千米定向鉆機在井下測定的瓦斯含量為煤樣在井下巷道條件下不解吸后的殘余瓦斯含量,測定結(jié)果見表2。

表2 實測殘余瓦斯含量

2.2 類比法瓦斯含量測值修正

類比法瓦斯含量測值修正是指在相同地質(zhì)條件和瓦斯地質(zhì)單元內(nèi),將普通回轉(zhuǎn)鉆機淺孔風排粉取樣瓦斯含量測定結(jié)果中的損失量和現(xiàn)場解吸量占總瓦斯含量的比例作為標準,類比為千米定向鉆孔深孔定點取樣損失量和現(xiàn)場解吸量占總瓦斯含量的比例,以此來解決千米定向鉆機深孔定點取樣由于時間過長而造成的取樣裝罐后常壓下不解吸的問題,把罐中煤樣帶入實驗室進行粉碎測定殘余瓦斯含量,將類比的損失量和現(xiàn)場解吸量所占的比例加入實驗室所測定的最終殘余瓦斯含量,得出千米定向鉆機深孔定點取樣總瓦斯含量。

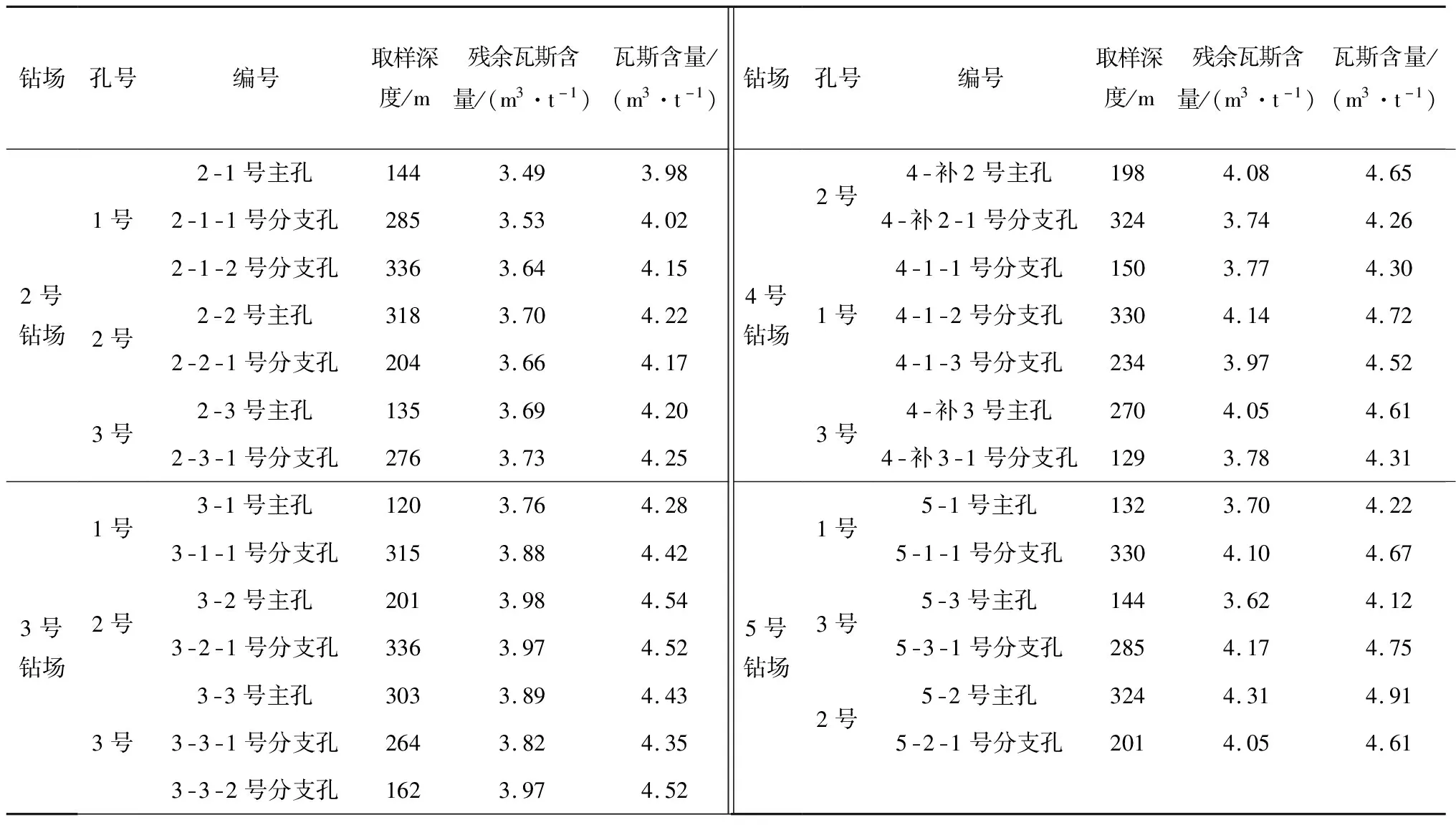

設計在己16-17-24050工作面回風巷井下利用普通回轉(zhuǎn)鉆機采用風排粉工藝取樣實測24個瓦斯含量值,將此24個煤樣瓦斯含量值測定過程中的損失量和常壓下瓦斯解吸量占總瓦斯含量的比例作為標準,類比為千米定向鉆孔深孔定點取樣損失量和現(xiàn)場解吸量占總瓦斯含量的比例。

選擇己16-17-24050回風巷為類比取樣點,主要有2個原因:① 己16-17-24070回風巷鋪設有膠帶,不具備施工普通回轉(zhuǎn)鉆機試驗孔的條件,且己16-17-24070回風巷即為己16-17-24050工作面的機巷,而己16-17-24050回風巷是距己16-17-24070回風巷距離最近的具備施工條件的揭露巷道。② 己16-17-24050工作面與己16-17-24070工作面南部毗鄰,這2個工作面之間沒有大的地質(zhì)構(gòu)造,煤層厚度基本相同,同屬于一個瓦斯地質(zhì)單元,己16-17-24050工作面瓦斯賦存規(guī)律可用于己16-17-24070工作面規(guī)律研究。

在己16-17-24050工作面回風巷共施工8組本煤層鉆孔,取樣方式為風排粉,每組鉆孔取3個煤樣,共測定24個瓦斯含量,每個煤樣在井下測定現(xiàn)場解吸量,井下測試至現(xiàn)場不再解吸后(且保證解吸時間不小于2 h),升井實驗室測試煤樣殘余瓦斯量。測定結(jié)果見表3。從表3可看出,每個煤樣瓦斯含量測定時井下均有現(xiàn)場解吸量,而煤樣常壓下解吸停止時間為0.9~1.5 h,平均停止解吸時間為1.08 h;常壓下現(xiàn)場解吸量+損失量之和占總瓦斯含量的比例為11.11%~12.85%,平均為12.24%。此次本煤層瓦斯含量測定地點埋深與己16-17-24070工作面埋深相差不大,屬同一層煤,中間也沒有大的地質(zhì)構(gòu)造,同屬一個瓦斯地質(zhì)單元,因此,本次測得常壓下現(xiàn)場解吸量+損失量之和占總瓦斯含量的比例為12.24%的規(guī)律,可用于己16-17-24070工作面千米定向鉆機瓦斯含量測定值的修正,即視本次千米定向鉆機井下直接測定殘余瓦斯含量值占測試地點瓦斯含量值的87.76%。

表3 己16-17-24050工作面回風巷瓦斯含量測定值

2.3 長鉆孔瓦斯含量修正值可靠性研究

2.3.1 修正值與直接法測定對比分析

根據(jù)常規(guī)回轉(zhuǎn)鉆機風排粉工藝在己16-17-24050工作面回風巷測定的24個瓦斯含量值及其煤樣解吸規(guī)律,對利用千米定向鉆機定點取樣測得的煤層瓦斯含量測值進行修正,即加上相同比例的取樣損失量+常壓現(xiàn)場解吸量總量(占總瓦斯含量的12.24%),得到定向鉆孔定點取樣測定的煤層瓦斯含量測值,測定結(jié)果見表4。

表4 定向鉆孔定點取樣測定的煤層瓦斯含量測值

為驗證由類比法修正過的瓦斯含量的可靠性,在己16-17-24070回風巷的4個千米定向鉆機鉆場里單獨施工了4個對比含量測定鉆孔,即在每個千米鉆機鉆場內(nèi)首先利用千米定向鉆機的回轉(zhuǎn)功能施工1個本煤層鉆孔,約在40 m位置利用風排粉取樣,進行瓦斯含量井下實測。同時,當風排粉取樣結(jié)束后,退出鉆桿,換上定點取樣器,送至孔底,保證煤孔孔底常壓下等待釋放時間在1.5 h以上前提下(模擬深孔定點取樣時間),進行鉆進取樣,然后緩慢退鉆桿(模擬深孔定點取樣退鉆時間),取出煤樣進行瓦斯含量井下實測。測試結(jié)果表明,風排粉煤樣由于取樣時間短,井下有解吸量,可以推算取樣損失量,而模擬深孔定點取樣器取出煤樣因為取樣時間長,現(xiàn)場沒有解吸。

從測試結(jié)果來看,在己16-17-24070工作面回風巷使用千米鉆機回轉(zhuǎn)功能,利用風排粉測定的4個瓦斯含量值,損失量+現(xiàn)場解吸量占總含量的比重為11.88%~12.38%,平均為12.14%,與在己16-17-24050工作面回風巷測定的24個本煤層瓦斯含量值規(guī)律一致,因為己16-17-24050工作面回風巷測定數(shù)據(jù)更多,更接近真實數(shù)據(jù),因此,千米定向鉆機測定瓦斯含量損失量+現(xiàn)場解吸量占總含量的比重按12.24%來修正。可以看出,如果不對測值進行修正,千米定向鉆機定點取樣測值均比真實值偏小,誤差為11.57%~12.62%,平均為12.07%;進行修正后的定向鉆孔定點取樣所測煤層瓦斯含量測值與真實值比較,誤差為-0.77%~0.49%,平均為0.19%,則此次定向鉆孔預測工作面突出危險性工作所測得的瓦斯含量值以表4中瓦斯含量測值為準。

2.3.2 修正值與含量預測值對比分析

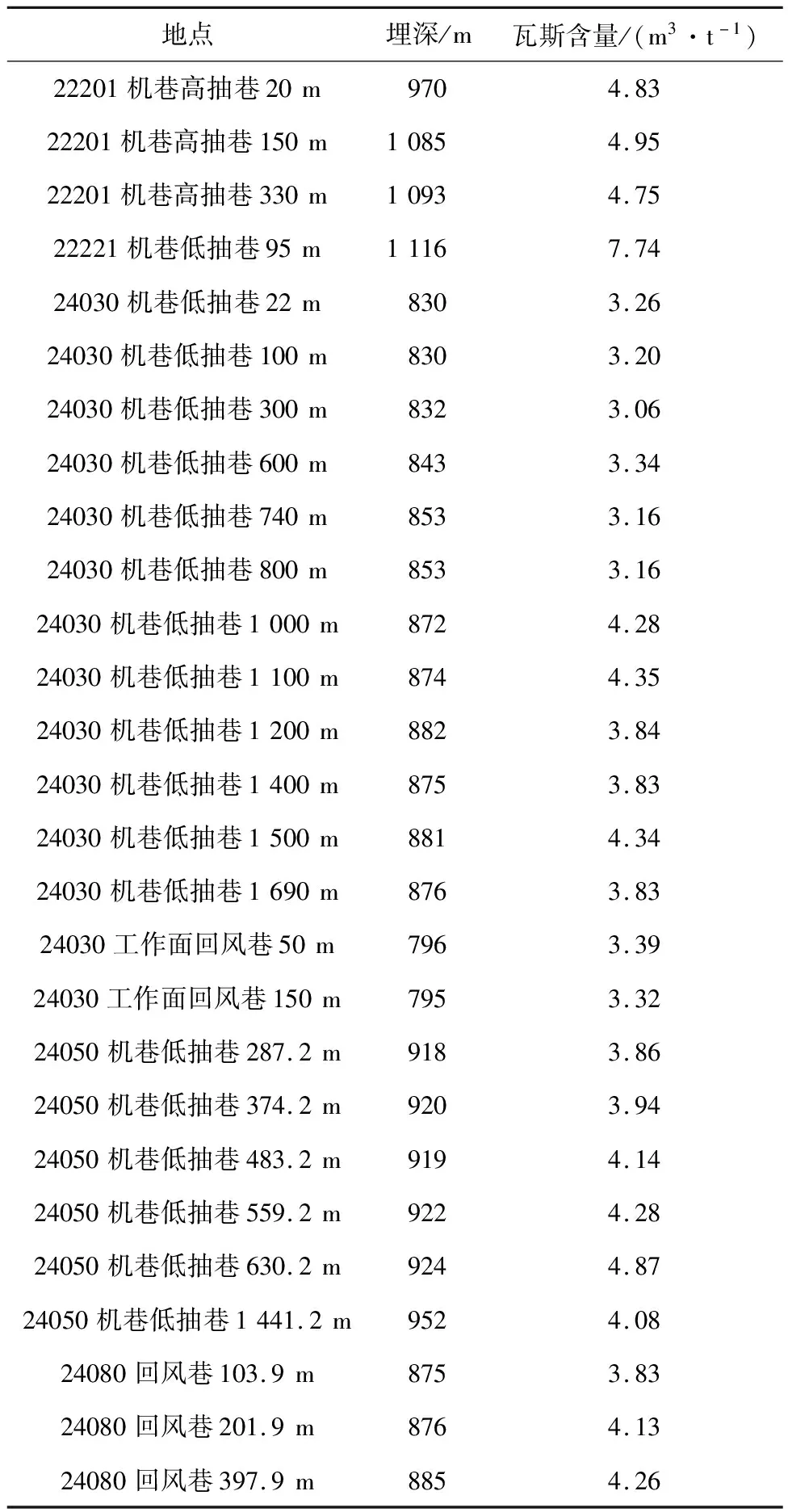

十一礦己四采區(qū)已開拓布置至第五區(qū)段,目前己16-17-24050工作面切眼已經(jīng)形成并準備回采,前期己四采區(qū)測定了大量的煤層原始瓦斯含量,現(xiàn)對之前測定數(shù)據(jù)進行分析整理,以用來分析己16-17-24070工作面瓦斯含量分布規(guī)律。選用己16-17-24070工作面附近的己16-17-22201工作面機巷、己16-17-24030工作面機巷、己16-17-24050工作面機巷和己16-17-24080工作面回風巷瓦斯含量測值共27個(表5),用于分析預測己16-17-24070工作面瓦斯含量的分布規(guī)律。

根據(jù)表5所測得的瓦斯含量測值進行線性回歸,得到己16-17煤層四采區(qū)瓦斯含量分布規(guī)律,計算公式為

表5 己16-17煤層部分瓦斯含量測定值

W=0.009H-4.21

(1)

式中:W為瓦斯含量,m3/t;H為煤層埋深,m。

通過式(1)計算得出的瓦斯含量與千米定向鉆機測得的殘余瓦斯含量和類比法修正后的瓦斯含量進行對比分析,結(jié)果見表6。從表6可看出,此次千米鉆機取樣測得的瓦斯含量(殘余瓦斯含量)值如不進行修正,與預測含量值誤差在8.18%~16.44%,平均誤差為12.90%,且所有測值均小于預測值;經(jīng)過損失量與現(xiàn)場解吸量的修正后,與預測值誤差為-4.63%~4.78%,誤差明顯變小,且更符合己四采區(qū)瓦斯含量分布規(guī)律。

表6 千米定向鉆孔瓦斯測定值與預測含量值比較

3 結(jié)論

針對在煤礦井下現(xiàn)場應用千米定向鉆機取樣測量瓦斯含量時,現(xiàn)場無解吸量,無法推算取樣損失量問題,通過類比法對千米定向鉆孔取樣瓦斯含量測值進行修正。

(1)在同一瓦斯地質(zhì)單位、瓦斯埋深相近區(qū)域進行井下直接測定煤層瓦斯含量,分析取樣損失量+現(xiàn)場常壓瓦斯含量解吸量規(guī)律,將該規(guī)律應用于千米定向鉆孔取樣瓦斯含量測值修正。

(2)對平煤十一礦己16-17-24050工作面回風巷共施工8組本煤層鉆孔,常壓下現(xiàn)場解吸量+損失量之和占總瓦斯含量的比例為11.11%~12.85%,平均為12.24%。

(3)通過井下2種取樣方式對比和區(qū)域瓦斯含量預測法對比,對修正后的千米定向鉆孔瓦斯含量測值可靠性進行分析可知,運用類比法修正過的長鉆孔瓦斯含量測值與短鉆孔直接法測定瓦斯含量測值對比,平均誤差由12.07%降至0.19%,運用類比法修正過的長鉆孔瓦斯含量測值與含量預測值對比,平均誤差由12.90%降至4.71%。通過類比法對瓦斯含量進行修正可滿足千米定向鉆機瓦斯含量測定要求,修正后的含量測值準確可靠。