流砂過濾器在石化污水深度處理中的應(yīng)用

徐斌

(中國石化九江分公司,江西九江 332004)

1 工程概況

某煉油污水處理場尾水厭氧/好氧(Anaerobic/Oxic,A/O)處理系統(tǒng)無剩余污泥去除設(shè)施,長期運行過程中,其緩沖池底部集聚了大量污泥,該污泥沉在池底長時間缺氧,氣溫高時會不斷上翻,并隨著水流排出,導(dǎo)致出水懸浮物(SS)偏高。實踐證明流砂過濾對于工業(yè)污水中的SS有著良好的處理效能[1-2],為降低A/O系統(tǒng)出水SS,提高出水水質(zhì),該企業(yè)對其實施了升級改造,采用該方法進(jìn)行SS深度處理,該流砂過濾裝置設(shè)計處理規(guī)模為500 m3/h,設(shè)計進(jìn)出水水質(zhì)如表1所示。

表1 設(shè)計進(jìn)、出水水質(zhì)

2 工藝簡介及主要設(shè)備參數(shù)

2.1 流砂過濾器工藝原理

流砂過濾器是移動床向上流連續(xù)過濾器的簡稱。流砂過濾器內(nèi)選用了粒徑為(0.8~1.2)mm,均勻系數(shù)為1.4的天然均質(zhì)石英海砂。過濾時,由提升泵將原水提升至高位水箱,自流入過濾器底部環(huán)形配水管,經(jīng)內(nèi)部錐形引水道折流均勻進(jìn)入濾床,水向上流動,并充分、均勻地與濾料接觸,原水中的SS被截留在濾床上,清水由頂部的出水堰溢流排放。

在過濾的同時,截留了污染物的石英砂通過底部的氣提單元提升至頂部的洗砂單元(三相分離器)中進(jìn)行清洗。提砂的動力為(0.5~0.7)MPa的壓縮空氣。由于水、濾料、壓縮空氣在提砂管內(nèi)劇烈摩擦作用,濾料截留的雜物被洗脫。洗凈后的砂在洗砂單元中因重力自上而下重新回到濾床中,洗砂水則通過單獨的管路排放,完成整個連續(xù)循環(huán)洗砂和過濾過程。流砂過濾器結(jié)構(gòu)如圖1所示。

圖1 流砂過濾器結(jié)構(gòu)

2.2 流砂過濾器工藝特點

流砂過濾器與其他過濾器相比具有以下特點:

a)連續(xù)自清洗過濾,無需停機(jī)進(jìn)行反沖洗,運行維護(hù)簡便。

b)成套設(shè)備結(jié)構(gòu)簡單,無需反沖洗裝置,占地面積小。

c)操作人員可直接觀察石英砂濾料的清洗過程,并根據(jù)運行情況進(jìn)行調(diào)節(jié)以達(dá)到最佳過濾效果。

d)應(yīng)用混凝反應(yīng)機(jī)理和沉降機(jī)理,可有效去除水中的懸浮物和膠體物質(zhì),處理效果好。

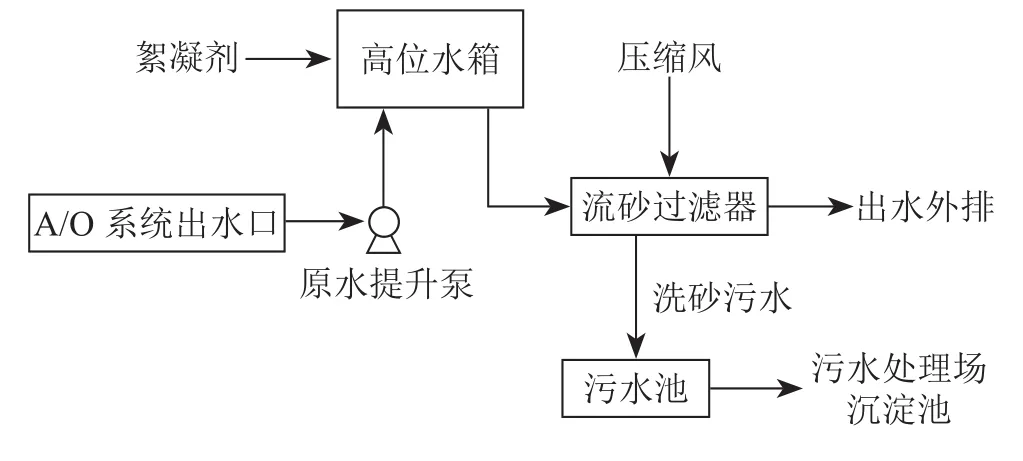

2.3 裝置流程簡述

A/O系統(tǒng)出水經(jīng)原水提升泵輸送至高位水箱,與絮凝劑聚合氯化鋁(PAC)充分混合,在重力作用下從流砂過濾器下部進(jìn)入濾床,污水在向上運動的過程中,其中的SS被砂體截留,濾液經(jīng)出水口外排,而被污染的濾料通過底部的提砂泵提升至頂部的洗砂器中進(jìn)行清洗,循環(huán)利用。洗砂污水排入污水池中,經(jīng)污水泵提升至污水處理場沉淀池。工藝流程如圖2所示。

圖2 流砂過濾工藝流程

主要構(gòu)筑物及設(shè)備參數(shù)見表2。

表2 主要設(shè)備參數(shù)

3 裝置運行中出現(xiàn)的問題及優(yōu)化措施

流砂過濾器投入運行以后,陸續(xù)出現(xiàn)提砂泵不提砂、提砂泵使用壽命短、壓縮空氣壓力不足、三相分離器噴砂等問題,影響裝置穩(wěn)定運行,具體原因及優(yōu)化措施如下。

3.1 提砂泵不提砂

現(xiàn)象:裝置運行一段時間后,流砂過濾器提砂泵出現(xiàn)不同程度堵塞、無法提砂等現(xiàn)象,打開集砂箱檢查,發(fā)現(xiàn)濾料中夾雜粘泥、樹葉等雜質(zhì)(如圖3b所示),導(dǎo)致濾料粘度增加,流動性降低,甚至造成濾料板結(jié),堵塞提砂口,最終導(dǎo)致提砂泵無法提砂。

圖3 集砂箱中濾料污染前后對比

優(yōu)化措施:①清除集砂箱中被污染的濾料及其他雜質(zhì),少量進(jìn)水,將濾料表面粘泥清洗干凈,恢復(fù)提砂過程,與王基成等人的實踐經(jīng)驗基本一致[3];②在原水提升泵吸入口增設(shè)過濾器,并清理吸入口粘泥,去除原水中的雜質(zhì)。

3.2 提砂泵使用壽命短

現(xiàn)象:設(shè)計采用PPR材質(zhì)的提砂泵及提砂管(如圖4a所示),水、濾料和壓縮空氣在提砂管內(nèi)劇烈摩擦,清洗濾料截留的雜物,長期摩擦使提砂泵出口磨損嚴(yán)重,最終導(dǎo)致提砂管破裂,如圖4b所示。

優(yōu)化措施:現(xiàn)場測量提砂泵及提砂管參數(shù),根據(jù)其大小制作鑄鐵的提砂設(shè)施,如圖4c所示,使用壽命大幅延長。

圖4 提砂設(shè)施優(yōu)化前后對比

3.3 壓縮空氣壓力不足

現(xiàn)象:設(shè)計空壓機(jī)供氣壓力為(0.5~0.7)MPa,一開一備,但實際運行時,因空壓機(jī)供氣量不足,單臺空壓機(jī)供氣壓力僅為(0.3~0.4)MPa,無法滿足空氣壓力需求,同時運行兩臺空壓機(jī)時供氣壓力為(0.5~0.55)MPa,基本可以滿足需求,但無備用空壓機(jī),一旦空壓機(jī)故障,流砂過濾器將無法正常運行。

優(yōu)化措施:污水處理場內(nèi)設(shè)有0.6 MPa非凈化風(fēng)管線,故就近引DN50的非凈化風(fēng)管線至流砂過濾裝置,運行時壓縮空氣壓力可穩(wěn)定維持在0.58 MPa,滿足生產(chǎn)需求,并將兩臺空壓機(jī)作為備用,降低了運行能耗。

3.4 三相分離器噴砂

現(xiàn)象:由于裝置運行初期原水帶有粘泥,易附著于濾料上,導(dǎo)致進(jìn)入三相分離器內(nèi)的濾料不易散落,落砂錐體高度增加,提砂管內(nèi)提上來的濾料不斷積累,裝滿三相分離器后堵塞出氣口,最終導(dǎo)致三相分離器噴砂,如圖5b所示。

圖5 三相分離器噴砂

優(yōu)化措施:清理原水吸入口粘泥,減少原水中雜質(zhì),并定期人工破壞三相分離器內(nèi)的落砂錐體。

4 影響裝置運行效果的主要因素

影響流砂過濾器運行效果的因素較多,主要有藥劑種類、加藥量、提砂風(fēng)量、原水水量及原水SS含量等[2]。該裝置除開工初期受原水夾帶粘泥影響外,原水水量及原水SS含量相對穩(wěn)定,為摸索最佳操作條件,提高流砂過濾器運行效率,故從藥劑種類、加藥量及提砂風(fēng)量來試驗分析其對該裝置運行效果的影響。

4.1 藥劑種類及加藥量

該污水處理場使用的PAC有兩種,即EN-101型高效復(fù)合混凝劑和HL-701型絮凝劑。將原水水量控制為500 m3/h,提砂風(fēng)量控制為11 m3/h,分別取兩種藥劑,將加藥量分四階段從5 mg/L逐步升高至20 mg/L,每階段持續(xù)2 d,以SS去除率變化為參考,從圖6可以看出,HL-701型絮凝劑明顯優(yōu)于EN-101型高效復(fù)合混凝劑,且隨著PAC投加量增加,SS去除率相應(yīng)增大,但當(dāng)PAC投加量大于15 mg/L時,SS去除率無明顯增長,與李善仁[4]等人的結(jié)論一致。考慮到工業(yè)應(yīng)用的經(jīng)濟(jì)性,最終確定采用15 mg/L的HL-701型的PAC作為絮凝劑。

圖6 不同藥劑及加藥量對SS去除率的影響

4.2 提砂風(fēng)量

經(jīng)優(yōu)化調(diào)整后,壓縮空氣的壓力保持在0.58 MPa,設(shè)計提砂風(fēng)量為11 m3/h,為確定流砂過濾的最佳提砂風(fēng)量,將原水水量控制為500 m3/h,投加HL-701型絮凝劑,加藥量控制為15 mg/L,將提砂風(fēng)量從7 m3/h逐步升高至13 m3/h,以SS去除率變化為參考,結(jié)果如圖7所示,提砂風(fēng)量在9 m3/h時流砂過濾器運行效果較好。

圖7 提砂風(fēng)量對SS去除率的影響

5 運行效果評價

采取優(yōu)化措施后,流砂過濾裝置達(dá)到穩(wěn)定運行狀態(tài),并對該裝置進(jìn)行了72 h性能考核,每12 h采樣分析,考核期間控制原水水量500 m3/h,加藥量15 mg/L,提砂風(fēng)量9 m3/h,運行情況如表3所示。

從表3可知,原水SS為(26~45)mg/L,平均值為37 mg/L;出水SS為(6~9)mg/L,平均值為7.7 mg/L,去除率平均值為78.8%。運行結(jié)果表明流砂過濾工藝在石化污水深度處理中對污水中SS具有很好的去除效果。

表3 性能考核期間流砂過濾裝置運行情況

6 結(jié)論

流砂過濾工藝能夠高效去除石化污水中的SS,最高去除率達(dá)到84.6%,平均去除率可達(dá)78.8%,出水指標(biāo)滿足設(shè)計要求。不同藥劑種類對污水中SS去除率有較大影響,且隨著藥劑投加量的增加,SS去除率呈上升趨勢,考慮到污水處理的經(jīng)濟(jì)性,選用投加量為15 mg/L的HL-701型絮凝劑。流砂過濾工藝具有占地面積小,運行維護(hù)簡便,處理效果穩(wěn)定、運行能耗較低等特點,能夠在污水深度處理中發(fā)揮較好的作用。