淺談地下油罐內襯鋼板的施工

◎ 張志偉,周躍忠,林炳然

(杭州市仁和糧食儲備有限公司,浙江 杭州 310000)

油罐作為大宗液體原料儲存不可缺少的場所,是液體原料儲備的重要容器具[1-2]。目前常用的油罐有地上油罐、半埋式地下油罐和全埋式地下油罐。本文著重對全埋式地下油罐的內襯鋼板施工工藝進行闡述。

1 油罐內襯鋼板預埋件

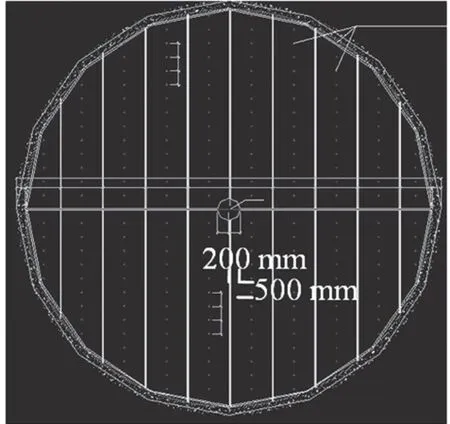

油罐底板與預埋C型鋼(C型鋼為5#,材質為Q235 YMCG-1)進行焊接,橫向間隔距離為1 500 mm,見圖1。弧形邊與預埋件焊接(5#角鋼L50×50×5,材質Q235 YMJG-1),角鋼與固定螺絲采用M16,間隔厚度為500 mm,間隔長度為200 mm,見圖2。罐壁預埋件與罐壁鋼筋焊接。豎向和環向埋件均采用L50×5角鋼,豎向埋件間距1 500 mm。其余環向埋件采用L30×3角鋼,間隔750 mm,見圖3。

圖1 底板骨架圖

圖2 角鋼上固定點圖

圖3 罐壁鋼筋焊接圖

2 油罐底板焊接注漿

2.1 油罐底板焊接

油罐內襯底板按預埋槽鋼尺寸進行拼接,將拼接縫放置在預埋槽鋼中間部分,預留好5 mm焊接縫隙;弧形鋼板邊與邊的對接焊縫間隙為6~7 mm,尺寸允許偏差長度為±2 mm;油罐內襯底板進行焊機后無損檢測[3-5]。

2.2 注漿步驟

①在每塊內襯鋼板高低兩側各開一個直徑20 mm的圓孔。②首先對注漿系統進行全面的檢查(漿閥、管、壓力表、各連接處接頭一定要擰緊)防止引起爆管和串漿。③注漿時關注壓力表、流量、時間等參數變化,力求一次成功,對吃漿量大的部位可分段進行。④注漿材料通常采用A級水泥基無收縮高強灌漿料。注漿方法是由低處孔開始注漿,直至高處孔溢漿為止。

3 罐壁鋼板拼焊和幾何形狀檢查

油罐壁內襯鋼板的拼裝焊接是在罐壁角鋼預埋件上進行放樣,測出水平基線。放樣誤差控制在±1.5 mm(長度)和±1 mm(寬度),對角線則控制在≤2 mm。在拼裝時,罐壁鋼板上下部均用角銷楔緊,將相臨鋼板之間間隙調整好后進行立焊,防止焊接時變形,垂直方向上下間隙≥2 mm,水平方向間隙≥4 mm。罐壁鋼板的環向焊縫向同一方向逐圈錯開,間距為鋼板長的1/3處。罐壁鋼板的縱向焊縫與罐底鋼板對接焊縫之間的距離≤300 mm。罐壁鋼板卷制后,應放在平臺上進行檢查并應按圖進行編號。①第一層罐壁板的焊裝。罐壁內襯鋼板吊裝及手動微調由專業技術人員進行操作,注意提升平穩可靠,提升高度、受力、手拉葫蘆、立柱等應一致,同時吊裝統一進行。②第一層壁板安裝完畢之后,檢查和處理首層罐壁鋼板上是否存在焊疤和弧坑,才進行后續焊裝工作。注意油罐對接焊縫的咬邊深度不得大于0.5 ㎜,咬邊的連續長度不應大于100 ㎜;焊縫兩側咬邊的總長度不得超過該焊縫長度的10%;罐壁縱向對接焊縫不得有低于母材表面的凹陷,罐壁環向對接焊縫和罐底對接焊縫低于母材表面的凹陷深度不得大于0.5 ㎜,凹陷連續長度不得大于100 ㎜,凹陷的總長度不得大于該焊縫長度的10%。罐底焊接局部凹凸深度≥2%,變形長度≥50 mm。灌頂采用樣板檢查,局部凹凸變形深度≥2%。

4 焊縫無損探傷和密性水壓試驗

4.1 焊縫無損探傷

罐底檢驗依據《立式圓筒形鋼制焊接儲罐施工規范》(GB 50128—2014)規定,采用真空箱法進行試驗,真空度≤53 kPa。鋼板厚度≥10 mm,在焊縫的外端300 mm范圍內進行射線探傷;鋼板厚度<10 mm,罐底角板焊縫應逐一進行探傷和密性試驗。罐底3塊鋼板丁字縫處滲透探傷,應在沿3個方向各200 mm范圍內進行滲透探傷或磁粉探傷。當鋼板厚度≤10 mm,罐壁的縱向焊縫探傷以縱向焊縫中任意取300 mm進行射線檢測。鋼板厚度≤10 mm,油罐底板與壁板射線檢測部位25%應位于T字焊縫處。罐體焊接完成后,探傷試驗部分的焊縫,不得涂刷油漆。

4.2 充水試驗

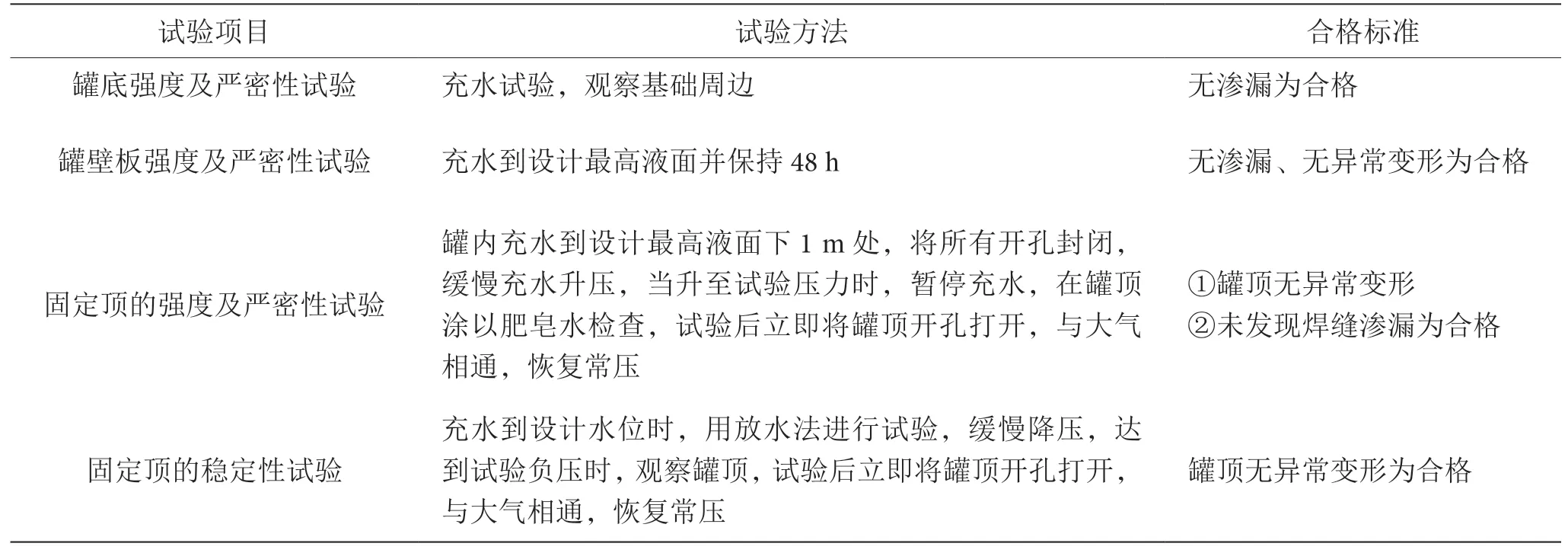

以水壓試驗方式,檢驗焊接是否有滲漏現象,密性水壓試驗標準如表1所示。

表1 密性水壓試驗標準表

5 油罐內襯鋼板焊接質量控制點

5.1 質量控制

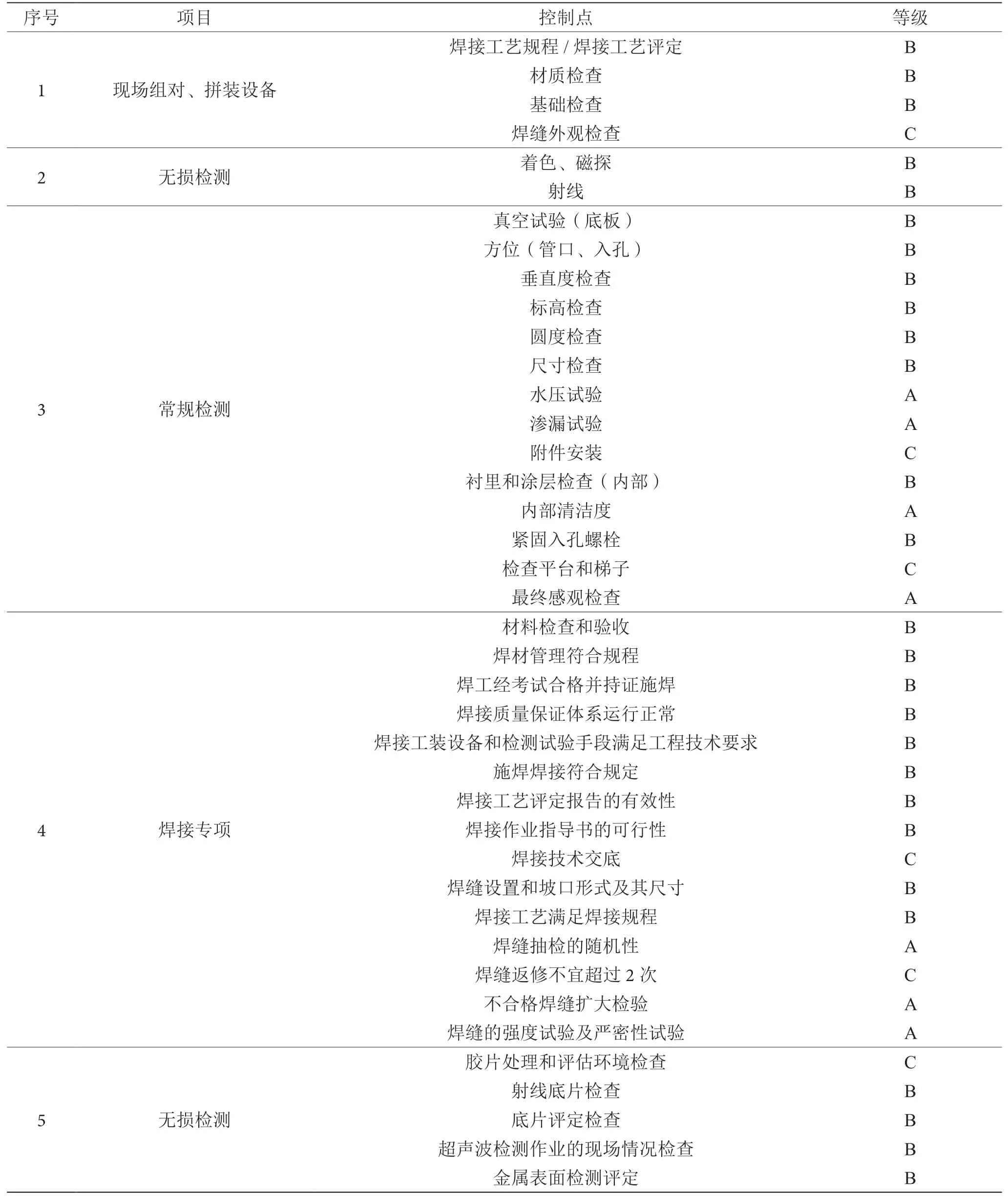

上崗前熟練掌握《立式圓筒形鋼制焊接油罐施工及驗收規范》(GB 50128—2005)規范標準。用標準和規范對焊接質量的控制,相關控制要求如表2所示。

表2 立式圓筒形鋼制焊接油罐施工及驗收規范要求表

6 結論

根據本次施工結果分析,當油罐直徑D<12.5 m時,采用矩形中幅板和邊緣排版形式,當D≥12.5 m時,采用弓形邊緣板排板形式;大容量油罐焊接采用混合式。罐壁圈板焊縫為縱向對接式,環向焊縫,罐壁鋼板不但要滿足強度要求,還要滿足穩定性的要求;本次罐區全部處于地下,在施工中不但要排除使用中存在地下水的浮力承壓力,而且罐體泄露和罐體的固定多種技術問題也需要得到解決。