舞臺機械設備PLC的編組同步控制技術探究

劉基順,劉慶龍,李同進,汶銀剛

(北京北特圣迪科技發展有限公司,北京 100028)

1 引言

在劇院、秀場等演藝場所,舞臺機械表演形式復雜多變,其中設備之間的同步運動是普遍存在的一種演出手段。大型演出場所存在大量采用變頻器驅動的變速定位設備,如臺上的燈桿、景桿,臺下的車臺、升降臺等[1]。在使用中,經常出現兩個或多個單體設備同步運送道具或布景的情況。同步設備運動過程中,不能產生較大偏差,否則會造成設備或道具損壞。使用完成后解除同步,恢復單體設備運行。設備同步由PLC(Programmable Logic Controller,可編程邏輯控制器)在人機界面設置主、從設備和初始偏差、同步偏差,然后啟動內部控制邏輯,通過總線技術控制變頻器完成,稱之為編組同步。

編組同步控制的設備同時啟動,調節從機跟隨主機速度運行相同的距離,不允許設備間產生較大的偏差。這種同步控制方式下,編組設備之間的位置保持相同或保持固定偏差,同步設定靈活,可以按要求設置同步組合,也可以根據運行狀態解除同步狀態,恢復單體運行。由于使用方式方便穩定,廣泛應用在劇院設備的裝臺、表演中。

2 編組同步控制原理

將需要同步編組中實際運行穩定的設備、或是最能反映編組特性的設備設置為主機,其余設備設置為從機。每個從機和主機構成一個綁定同步對,主機和從機同時接受系統命令、同步運行,實現整個同步設備組作為一個設備運行的目的。

一主一從情況下,綁定同步控制原理如圖1所示。

圖1 一主一從編組同步控制原理圖

圖1 中,Vms和Vss是系統給定的速度,Vs為調整后從機變頻器設定的速度。主機當前位置、從機當前位置和初始偏差Einit進行比較,運算得到系統偏差Pe,再通過PID調節器,對從機速度進行調節,使從機跟隨主機實現位置同步。從系統安全角度來講,當任一綁定對的Pe≥Emax時,整個同步設備組的設備都停機并報警,保護同步設備安全。每個編組同步對可以分別設置其初始同步偏差Einit、最大允許偏差Emax和同步標志,系統根據同步標志耦合綁定或是解除綁定。

由圖1可知,對主機變頻器而言,是自動運行在速度模式;對從機變頻器而言,也運行在速度模式下,從機變頻器的目標速度Vs由PLC同步糾偏算法獲取。顯然,對從機變頻器來說,同步糾偏帶有速度前饋的位置閉環。

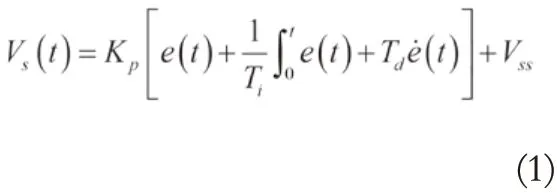

PLC內的同步糾偏算法:

其中,e(t)為跟蹤誤差,即位置偏差Pe;Vss是同步糾錯控制器的速度前饋;PID控制器比例增益為Kp,積分時間為Ti,微分時間為Td。一般情況下,無需使用微分環節,積分環節根據控制需求進行合理選擇。

3 系統性能及分析

假設某劇院變頻器數量和控制臺從站數量為12個,核心處理器采用西門子PLC[2-3]。采用Profibus-DP通信,假設每個從站按最大12的字節進行交換計算。其中,兩臺變頻器設備需要綁定同步。

3.1 系統響應時間

整個控制系統響應時間,是從控制臺發出命令到設備啟動運行的時間,系統響應時間

其中,Tmax為系統設備最大響應時間;TOB為PLC響應時間;TBP為變頻器響應時間,包括制動器反應時間,是固定時間;TTMC為系統傳輸所有設備可控響應時間,也就是所有設備數據網絡傳輸時間。

對于PLC來說,由于采用循環掃描的方式進行,在每個掃描周期進行硬件輸入的讀取和輸出控制,所以,在不考慮系統中斷的情況下,PLC的響應時間為主循環時間。實際工程中,PLC設置定時中斷控制,響應時間≤10 ms。

3.2 DP網絡的循環時間

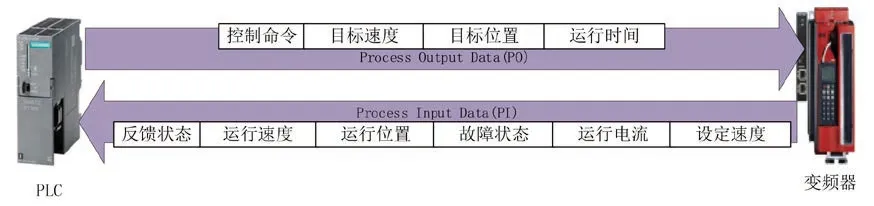

PLC和變頻器DP通信采用12字節的過程數據格式協議,如圖2所示。

圖2 采用12字節的過程數據格式協議

計算由以下公式決定。

(1)計算規則

一個八位二進制數(1字節)按 11位傳輸,電文頭和尾由11個字節或9個字節組成,精確的計算規則可以從EN 50170 V.2獲得:

波特率為1.5 M 時,1個位時間=0.6667 μs(1個八位二進制數 = 11位時間=7.33 μs)

波特率為6.0 M 時,1個位時間=0.167 μs(1個八位二進制數 = 11位時間=1.83 μs)

波特率為12 M時,1個位時間=0.083 μs(1個八位二進制數=11個位時間=0.913 μs)

(2)DP從站的輪詢過程如圖3所示。

圖3 每個DP從站的輪詢過程

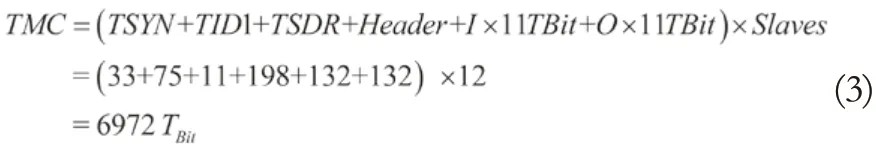

(3)每個從站按最大12的字節進行交換計算,代入以上計算公式,在有12個從站時,計算網絡配置時間。

其中,TMC=信息循環時間按位時間計;TSYN=同步時間=典型的33個位時間;TID1=在主站的空閑時間 = 典型的75個位時間;TSDR=在從站的站延遲時間 = 典型的11個位時間;Header=在請求和響應幀中的電文頭=198個位時間;I=每個從站的輸入數據字節數;O=每個從站的輸出數據字節數;Slaves=從站個數。

在DP標準速率1.5 M下:

根據奈奎斯特理論,只有采樣頻率高于被采樣信號頻率的兩倍時,才能取到可信區間,采樣頻率的倒數是采樣周期。當以1.5 Mb/s通信速率,設備可控最大通信循環周期為:

3.3 同步性能分析

對本文提出的同步糾偏方案進行控制性能分析。編組同步控制技術的同步精度,取決于e(t)的采樣精度和變頻器單體控制精度。變頻器單體控制精度不做贅述,這里只討論e(t)的采樣精度。主機位置Pm和從機位置Ps實際是PLC通過DP網絡獲得,利用公式,可得設備獲取位置的響應時間:

其中,TM和TS為主設備和從設備實際響應時間,考慮到系統只有一個PLC,變頻器采用相同型號的變頻器,則TMOB=TSOB,TMBP≈TSBP。TSOB為PLC控制處理采樣e(t)的循環時間,所以,e(t)的采樣精度主要受DP網絡帶寬和PLC的編組同步糾偏處理程序的循環時間限制。

PLC周期讀取的主從變頻器當前位置值是有時間差的。由公式(4)可知,標準速率1.5 M的情況下,PLC與12個從站數據交互,最大響應可信時間為9.3 ms。所以,公式所示的控制器處理周期時間可為10 ms。故PLC獲取的主從機當前位置值的最大時間差為:

即使主從設備完全同步,對PLC來說,主從設備位置依舊有誤差,最大采樣誤差為:

這里假設機構最大速度為10 m/min=166.7mm/s,代入上述公式(7),可得Emax=3.334mm。設備加減速中,主從設備位置采樣誤差比較大,設備勻速運行為其1/4。

4 仿真驗證

通過以上總結分析,結合實際工藝,可以得出以下假設和結論。

(1)主機作為所有從機的主軸,主機變頻器控制獨立運行,使得綁定同步控制中的設備具有統一的運動參考系。對于從機來說,PLC同步糾偏實際是采用帶前饋的位置閉環控制,根據主從機的位置偏差修正,從變頻器速度閉環控制設置速度。

(2)變頻器需要對目標速度進行加速度約束,可用一階慣性環來近似等效;變頻器速度響應是非常快的,速度響應滯后很小,相對于,可以忽略不計;對于PLC來說,變頻器速度響應精度誤差可以忽略不計,因此,可以認為變頻器速度的積分就是輸出的位置。

(3)理想狀態下,當主從設備完全一致時,速度跟蹤是一致的,因此,位置是同步的。由于受到機械安裝差異及負載變換等因素的影響,導致變頻器主/從機速度出現擾動,影響位置同步性能。

根據以上假設和結論,對同步糾偏控制方式進行仿真驗證,如圖4所示。

圖4 同步糾偏仿真示意圖

其中,一階慣性時間常數T=0.1;主機擾動均值、方差分別為-0.005和0.001的高斯擾動,從機擾動均值、方差分別為0.005和0.001的高斯擾動;由第3節可知,PLC周期設置為10 ms是合理的,故仿真周期為10 ms。

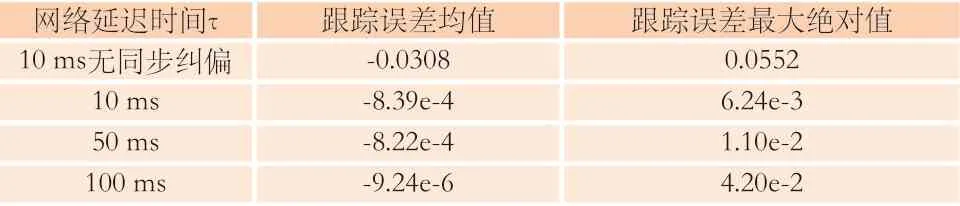

仿真1:不同網絡延時的影響。采用比例前饋控制,比例增益Kp=8;網絡延時主要是變頻器到PLC的數據交互時間,取不同網絡延遲時間τ,仿真結果如圖5所示。

圖5 網絡延遲對同步糾偏的影響

由圖5可知,無同步糾偏時,同步位置誤差隨時間逐漸加大,符合工業常識。由表1可知,網絡延遲時間越大,跟蹤誤差越大。當網絡延遲過大時,就會引起振蕩。

表1 不同網絡延遲跟蹤效果

仿真2:不同比例增益對性能的影響。網絡延遲時間τ=0.1s,采用比例前饋控制,選取不同的比例增益Kp,仿真結果如圖6所示。

圖6 不同比例增益同步糾偏的仿真

由圖6可知,比例增益過大,會導致性能變差,甚至引發振蕩。結合表2可知,相同網絡延遲下,適當加大比例增益Kp,可以提高跟蹤性能。因此,在保證同步誤差范圍內,盡可能減小比例增益Kp,特別是在大網絡延遲的情況下。

表2 不同比例增益跟蹤效果

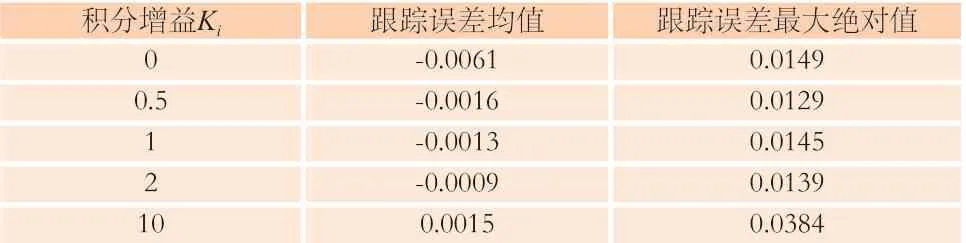

仿真3:積分環節對性能的影響。比例增益Kp=1,網絡延遲時間τ=10 ms,改變積分增益Kp=Kp/Ti,仿真結果如圖7所示。

圖7 積分環節對同步糾偏的影響

由圖7可知,添加積分環節時,積分增益不能過大,否則會引起系統振蕩。結合表3可知,適當增大積分增益,跟蹤誤差峰值減小的同時,保證誤差更加接近于0,系統同步跟蹤性能得到良好的改善。

表3 不同積分增益跟蹤效果

5 結論

本文提出一種同步糾偏控制方法,通過理論推導,對系統性能(網絡通訊時間,系統響應時間等)以及編組同步控制精度進行定性和定量研究。最后,通過仿真驗證了本設計方案的可靠性,提出合理化使用依據和使用范圍。

從本文分析可以看出,總線網絡速度越快,PLC運行響應時間越短,實際控制效果越好。在實際使用過程中,比例增益Kp一般取1~10之間,為避免網絡延時較大時造成振蕩,Kp盡可能小一些。當比例控制不能很好地滿足系統穩定性和和同步精度時,采用PI控制,通過調節積分增益,提高同步精度。

在實際舞臺機械設備同步控制過程中,采用1.5 M的總線通信速率。為穩妥起見,在編組同步方式下,采取分段控制策略。主從機位置偏差2 cm范圍內,只跟隨監視,不調節;在2 cm~5 cm范圍內,進行調節;超過5 cm,則報警停機。在實際運行過程中,達到了理想控制效果。