溫度試驗設備與產品對接時間縮短的分析與實現

孔東棟 邢濟濤 劉永微 倪冬

摘要:針對導引頭艙溫度試驗過程中遇到的測試設備和產品對接時間過長問題,對產品與專用測試設備對接的整個過程進行分析。發現工作現場傳輸管密封和密封塞密封傳遞孔的拆裝繁瑣復雜,導致對接時間過長。因此對現有密封塞改造升級,對比原拆裝對接試驗時間的數據,確認該技術改造縮短了溫度試驗設備與產品的對接時間。

關鍵詞:溫箱;對接時間;密封塞;改造

Keywords: temperature box;docking time;seal plug;transformation

0 引言

某型產品導引頭艙是導彈的核心單元,其質量直接影響作戰任務的完成。為確保導彈在工作時發揮效力,需定期對導彈進行維護修理,并對導彈各組成部分在應力環境下進行必要的性能檢測[1]。導引頭艙溫度試驗就是該武器裝備維護修理中重要的環節之一。在溫度試驗測試過程中,為提高工作效率,保證產品質量和完成日常維護保養修理任務,優化生產流程,減少無用工作量對導彈的損傷,縮短整個溫度試驗測試時間成為了最重要的改進措施[2,3]。

1 當前情況分析

1.1 導引頭艙溫度試驗的準備和測試過程

1)連接測試設備,打開導引頭艙綜合測試系統電源,進行測試設備預熱,再對導引頭艙電源系統、模擬信號源系統和測試控制系統進行設備自動檢測,綠燈亮。

2)將導引頭艙安裝在專用溫度測試夾具上并放置于溫箱內,對導引頭艙溫度試驗時的安裝夾具進行卡環鎖緊和固定。

3)通過溫箱傳遞孔完成產品傳輸管和溫箱外專用測試設備的對接,并保證傳輸管密封和密封塞密封傳遞孔的拆裝正確快速。

1.2 導引頭艙溫度試驗準備時間和測試時間分析

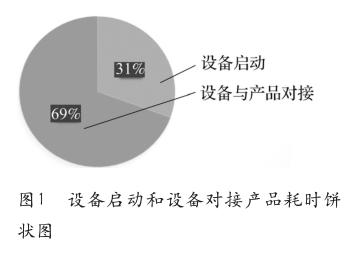

導引頭艙溫度試驗測試工藝要求對產品溫度試驗時間(溫度試驗時間和溫度升降斜率)有明確規定,不能作為優化生產流程縮短溫度試驗整體測試時間的內容。因此,對生產現場2個批次的20枚導引頭艙產品溫度試驗準備時間進行統計,算出平均時間值。其中,溫度實驗準備平均時間(a)是設備啟動平均時間值(b=4min)及設備與產品對接平均時間值(c=9.1min)的總和,即a=b+c=4+9=13.1min。由算出的平均時間值得出設備啟動耗時和設備與產品對接耗時的百分比值,如圖1所示。

從圖1可以看出,設備與產品對接時間占整個準備時間的69%,對接時間過長導致工作效率較低。為縮短溫度試驗測試的總時間,經實際操作分析得出的可行性辦法是縮短設備與產品的對接時間。

2 縮短對接時間的分析

為了找出影響設備與產品對接時間過長的原因,細查設備、產品與傳輸管的對接過程,分為三個工序:

a. 設備連接傳輸管;

b. 傳輸管通過密封塞及密封塞密封傳遞孔(傳遞管傳遞密封);

c. 傳輸管連接產品。

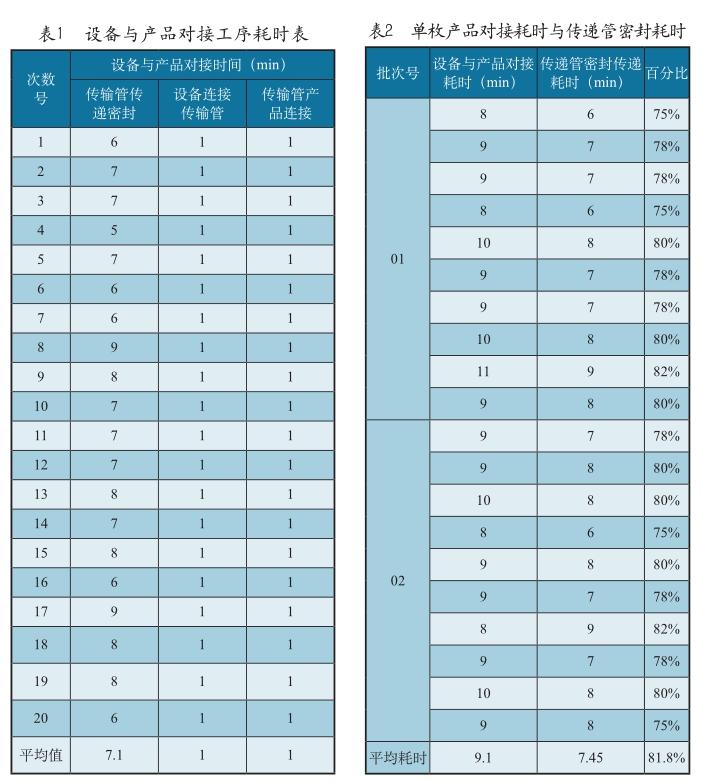

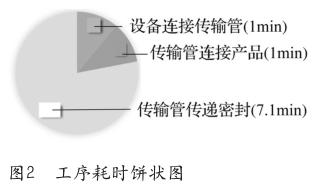

對2個批次20枚產品的對接耗時進行統計,如表1、圖2所示(工序耗時不足1min的按1min計算,如48s按1min計,1min1s按2min計)。

從圖2中看出,傳輸管連接設備、產品的耗時均穩定在1min,但傳輸管傳遞密封工序耗時遠大于其他兩個工序的耗時。

傳輸管連接設備和產品的耗時均穩定在1min,主要為航空插頭、插座對接,操作簡單。

針對傳輸管傳遞密封時間較長現象,對現場待實驗產品的傳遞管密封傳遞和設備與產品對接耗時進行統計,如表2、圖3所示(百分比、平均耗時為實際統計值的理論計算值)。

從圖3中看出,傳輸管傳遞密封占用的設備與產品對接工序時間穩定在80%左右,為達到降低溫度試驗測試設備與產品對接時間的要求,決定對傳輸管傳遞密封耗時進行縮減。

通過預置插頭通道、利用插拔方式可有效提高傳輸管傳遞密封工序的生產效率,如果在密封塞密封的同時又能在相應通道完成傳輸管的傳遞,可有效減少傳輸管傳遞密封工序的耗時。

2.1 目標設定

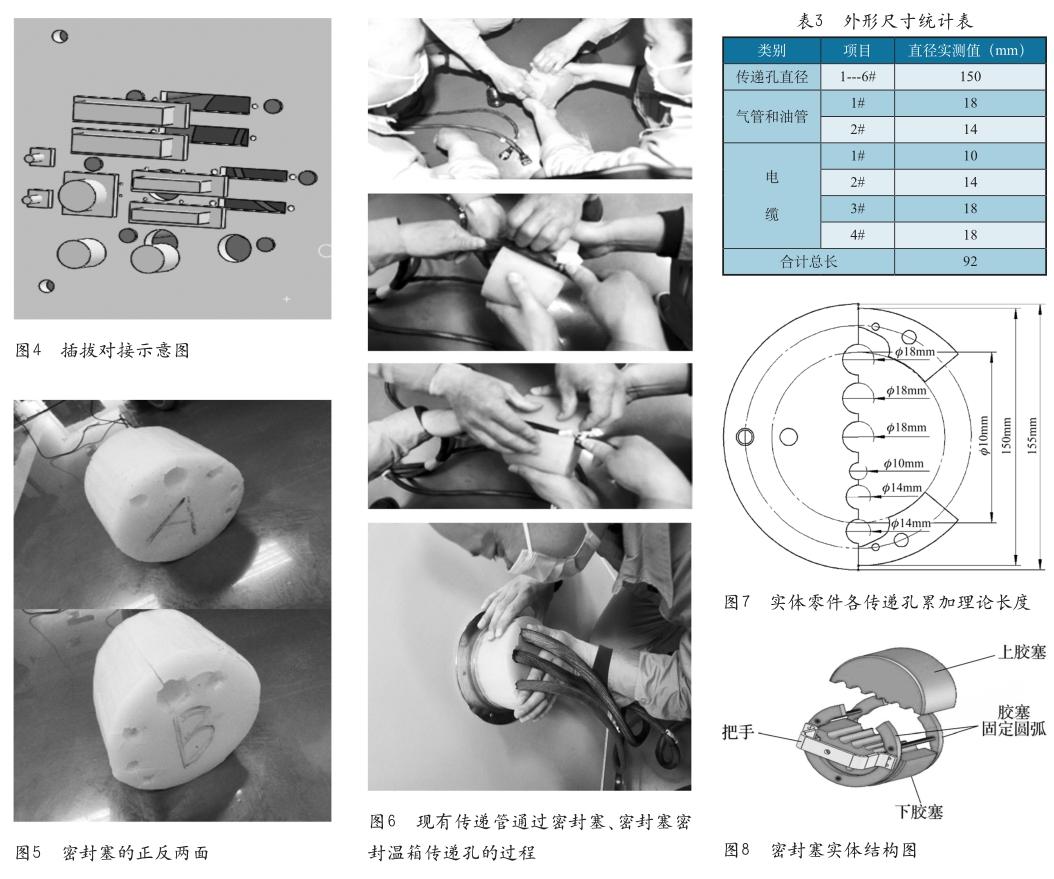

從生產現場現有設備來看,原有密封塞要密封溫箱傳遞孔,其有正反兩面A和B,如圖4所示。溫度實驗專用測試設備連接傳輸管、傳輸管連接產品都是通過航空快速接頭對接,耗時較短,理論上能在1min內完成,如圖5所示。而耗時較長的傳遞管傳遞密封工序采用的對接方式,可在2min內完成密封。因此,將傳輸管傳遞密封耗時目標設定為4min。

2.2 具體原因分析

針對傳輸管傳遞密封耗時過長,從實際操作分析原因,得出:

a. 密封塞實體過厚;

b. 傳遞管通過膠塞的方法不正確;

c. 密封塞膠體材質不合理。

這三個因素成為最終解決問題的關鍵點。

對導引頭艙產品溫度試驗的準備過程進行細察,發現傳輸管傳遞密封有兩個工序:傳遞管通過密封塞、密封塞密封溫箱傳遞孔。由實際操作過程可知,由于摩擦力不可控,操作時需要多人配合,且膠塞形變量較大,密封過程操作繁瑣復雜(見圖6)。

對溫箱密封塞實體材質進行觀察,確定膠塞加工時一次成型,材質是乳膠。查詢技術資料得知,密封塞材料選用的硬硅膠應力大、形變量小,導致傳遞管密封過程困難,表面摩擦力不可控,且摩擦力較大。即選材時沒有充分考慮密封過程的可操作性。

2.3 提出對策

1)采用對合的方式,可有效減少各測試傳遞管通過密封塞的時間。

2)更改膠塞大小,利用弱過盈的方式進入溫箱傳遞孔,同時減少膠塞厚度,減少接觸面積,減少對合后的密封塞與傳遞孔的摩擦力。增加輔助拆裝配置來減少傳輸管通過密封塞的時間。

因此,根據現有溫箱傳遞孔和傳遞管尺寸,制作一個方便拆裝的新密封塞。

3 改進對策及驗證

3.1 新密封塞的設計與制作

從生產現場量取導引頭艙溫度試驗時溫箱傳遞孔的尺寸和各傳遞管的尺寸,利用仿真模擬出膠塞膠體的厚度,選擇新材料,制作一個新的密封塞[4]。新密封塞實際傳遞孔結構件和傳遞管的尺寸外形必要尺寸(見表3),新密封塞骨架寬度為40mm,合計總長92mm,小于總長110mm(110=150-40),目標模型結構如圖7所示。

針對傳遞孔的密封,由于成型后的膠體為非剛性零件,受力時存在形變,需增加相應的骨架支撐及拆裝把手。設計的密封塞實體結構圖如圖8所示,新制膠塞密封電纜及膠塞密封傳遞孔仿真過程如圖9所示。

通過Simulation進行仿真,通過法向加力,使模型外圍收縮4mm,加載14N法向力的情況如圖10所示,EVA[5]材料的收縮量符合要求。

相比于乳膠成型,EVA材料在進行熱加工時不需要磨具,加工費用低,性價比高。

選用硬鋁LY12[5]作為EVA材料的骨架。EVA、LY12材料對溫度沖擊的耐受性較強,符合此次使用要求,設計加工后的密封塞的裝配實物如圖11所示。

3.2 密封塞改造后的設備和產品對接時間

對改造后的密封塞實體進行試用,選取工藝產品進行10次溫度試驗設備與產品的對接,測試結果如表4、圖12所示。

由表4可以看出,試用新的工裝后,設備與產品的平均對接時間為3.3min,比原來節省5.8min。從單枚產品設備與產品對接的時間上來看,產品第三次和第六次的用時最長,但不大于預定目標4min的要求。

3.3 實際生產活動中的使用

新工裝密封塞在溫度試驗測試過程中進行了一個月的使用。通過生產現場導引頭艙多批次的生產試驗,對每個產品每個批次的溫度準備時間進行了統計。實施后的平均耗時為3.07min,單次耗時低于目標值。從而證明新制作的工裝操作簡單、方便,能夠滿足工作現場的使用要求,提高了操作效率,優化了工序。縮短溫度試驗設備與產品對接時間的目標得以實現。

4 結束語

以縮短溫度試驗設備與產品對接時間為案例,從實際修理需求出發,以仿真的方法解決了生產現場的實際問題,起到了拋磚引玉的作用。本案例中,改造措施實施后,溫度試驗設備與產品的對接時間明顯減少,產品的修理周期得以縮短,實現了生產現場優化生產流程的目標。在多型號和大批量產品溫度環境試驗維護修理過程中提高了工作效率,同時也緩解了生產場地的壓力。

參考文獻

[1]李德葆,陸秋海.工程環境試驗分析[M].北京:清華大學出版社,2004.

[2]李超,金福藝.雙轉子系統振動特性分析[J].長沙航空職業技術學院學報,2019(2):42-49.

[3]范東林,呂先聽.位標器外框架失效分析[J].機械工程師2019(5):63-68.

[4]徐灝.機械設計手冊[M].北京:機械工業出版社,2000.

[5]干勇,徐濱士.中國材料工程大典[M].北京:化學工業出版社,2005.

作者簡介

孔東棟,洛陽市首席工匠,助理工程師,主要從事武器裝備環境試驗工作。