松軟低透煤層深孔微差聚能爆破致裂機理

郭德勇,張 超,李 柯,朱同功

(1.中國礦業大學(北京) 應急管理與安全工程學院,北京 100083; 2.平頂山天安煤業股份有限公司十礦,河南 平頂山 467013)

煤體在上覆巖層壓力及構造應力等作用下變得松軟、低透氣性,使煤層瓦斯抽采困難,影響礦井生產安全。為提高煤層透氣性開展了大量的研究工作[1-4],煤層水力壓裂、聚能爆破、高壓空氣爆破等增透技術取得了重要進展[5-8]。在松軟煤層進行爆破時由于煤體結構破碎,裂隙雜亂不均勻發育,導致爆破能量在傳輸過程中耗散過快,煤層致裂范圍受到限制,影響煤層增透效果。深孔聚能爆破在特定方向上形成聚能流侵徹煤體,進而形成較大范圍裂隙,提高煤層透氣性[9-11]。

微差爆破技術在工程爆破中應用廣泛,在提高爆破效率和降低爆破振動方面取得了較好的應用效果[12-14]。對微差爆破作用機理尤其在炮孔間應力波的相互作用及對致裂效果影響方面進行了廣泛研究:謝華剛等[15]試驗發現微差爆破應力波疊加效應是形成裂隙網的主導因素;BLAIR[16]指出微差起爆時炮孔間應力波在形狀上明顯不同,但只能改善局部范圍的爆破效果;JOHANSSON等[17-18]則認為無論微差時間是否在應力波相互作用的時間范圍內,巖石破碎程度沒有明顯差異。此外,在微差時間選取上,QIU等[19]認為只有當延遲間隔小于新自由面形成的時間時,才有可能形成大范圍爆破漏斗;陳士海等[20-21]發現質點峰值速度局部放大效應的幅值及范圍與微差時間和爆破荷載衰減系數密切相關;而YUAN等[22]研究發現微差爆破效果受炮孔間距的影響比延遲時間更大。

綜上可知,微差爆破效果受微差時間、炮孔間距、爆破載荷衰減系數等因素影響,但在微差起爆如何改善爆破效果這一問題上尚未形成統一認識,且微差爆破在松軟低透煤層中的應用研究較少。筆者通過理論分析、數值模擬對微差聚能爆破作用過程、裂隙發育特征進行研究,并以平煤股份十礦己15-33200工作面為例,設計并實施微差聚能爆破試驗方案,探討微差聚能爆破對煤層增透的影響。研究結果不僅為煤層深孔聚能爆破參數優化提供理論和技術基礎,也對進一步改善松軟低透煤層增透效果具有重要意義。

1 微差聚能爆破作用分析

1.1 微差聚能爆破作用過程

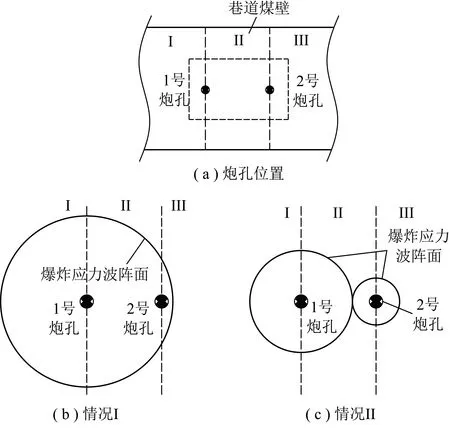

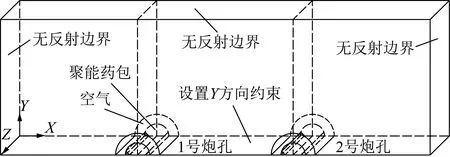

在煤層中進行深孔微差聚能爆破時,根據炮孔位置可將煤層分為3個區域,如圖1(a)所示。

圖1 微差聚能爆破作用區域Fig.1 Schematic diagram of millisecond-delay blasting area

根據爆炸應力波傳播特征,微差聚能爆過程可能出現2種情況:

(1)1號炮孔產生的爆炸應力波在微差時間內傳播至區域III(圖1(b))。1號炮孔先產生裂隙,應力波在經過2號炮孔后形成殘余應力場,同時在孔壁發生反射拉伸,使2號炮孔邊出現拉伸應力場,有利于裂隙形成;隨后2號炮孔起爆產生的應力波傳播至1號炮孔附近裂隙時發生反射并與后續應力波疊加形成衍生裂隙。

(2)1號炮孔產生的爆炸應力波在微差時間內傳播至區域II,未傳播至區域III(圖1(c))。兩炮孔產生的應力波在區域II疊加,在后續傳播中與已形成的爆生裂隙相互作用促進裂隙進一步擴展。

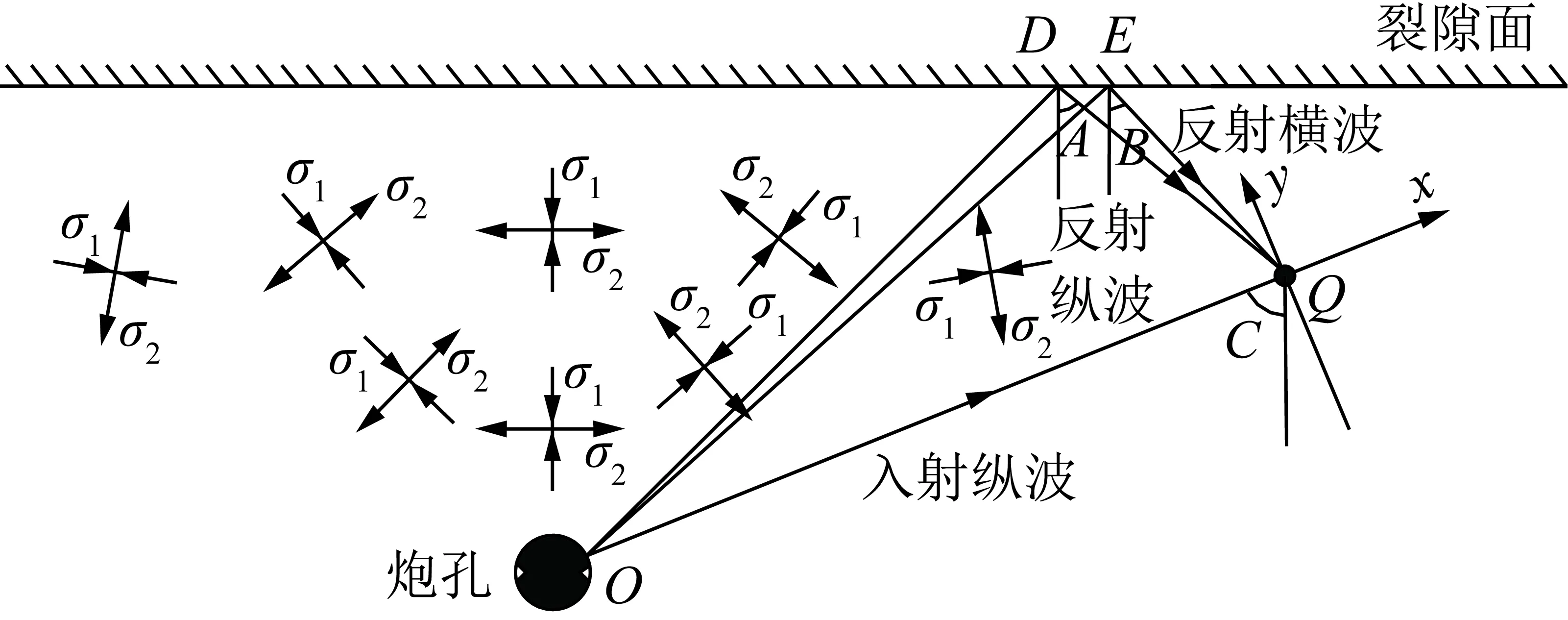

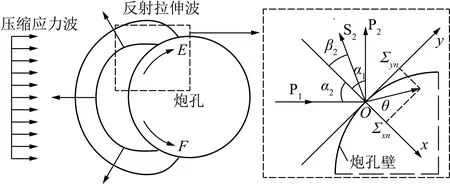

1.2 爆生裂隙面對微差聚能爆破裂隙發育的影響

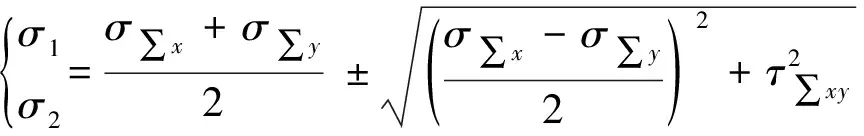

微差聚能爆破過程中,爆炸應力波傳播至爆生裂隙會發生反射并與后續應力波疊加。如圖2所示中任意一點Q,將同時受到入射波和經裂隙面反射后的反射波共同作用。其中入射波為縱波,以入射角C向Q點傳播,反射縱波和反射橫波分別以反射角A,B向Q點傳播。

圖2 裂隙面存在時煤巖體中任意一點Q的應力狀態Fig.2 State of stress at any point Q in a coal rock body when a crack surface exists

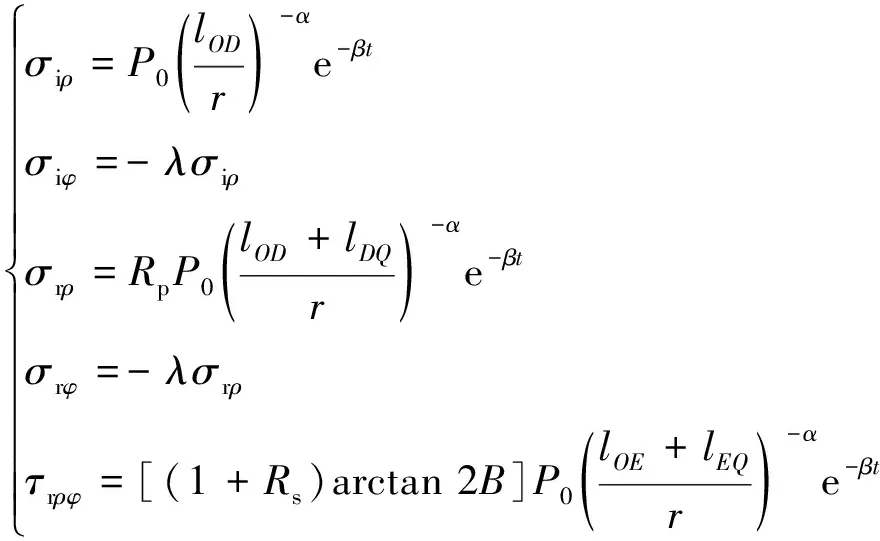

3種波在Q點引起的應力分別為

(1)

式中,σiρ,σiφ,σrρ,σrφ分別為入射縱波和反射縱波引起的徑向應力和切向應力;τrρφ為反射橫波引起的剪應力;P0為炮孔初始孔壁壓力;lij為i點到j點的距離(i=O,D,E;j=D,E,Q);r為炮孔半徑;α,β分別為應力波隨傳播距離及時間變化的衰減系數;λ為側向壓力系數;Rp,Rs分別為反射縱波和反射橫波的反射系數。

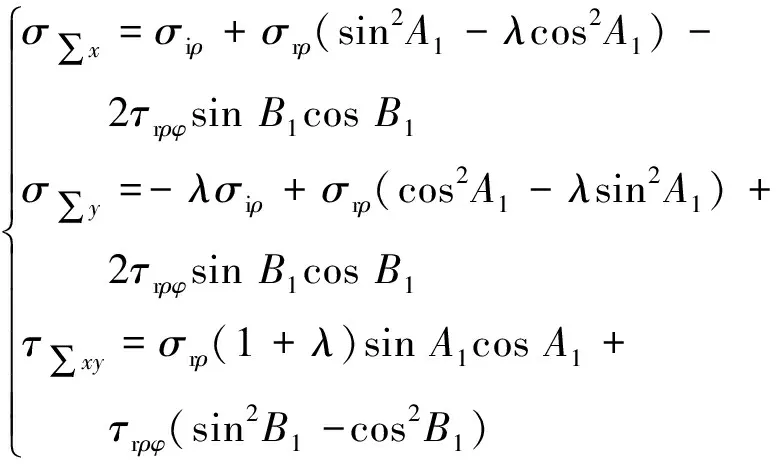

以Q點為原點,OQ所在直線為x軸建立平面直角坐標系,將3種波在Q點引起的應力沿坐標軸進行分解后疊加:

(2)

式中,A1,B1分別為反射縱波和反射橫波與y軸的夾角。

上述應力產生的主應力由式(3)得到

(3)

而主應力σ2與x軸夾角a2為

(4)

根據式(1)~(4)可得到拉伸主應力σ2出現極大值時應力方向分布(圖2)。當入射縱波垂直入射裂隙面時,τ∑xy=0,此時σ2方向與入射縱波傳播方向垂直;當合力點Q逐漸遠離最小抵抗線時,拉伸主應力σ2方向受反射波影響逐漸向裂隙面法向偏轉。此外,爆炸應力波在裂隙面附近產生的拉伸主應力極大值比沒有裂隙面時要大,這表明裂隙面的存在使附近煤巖體處于較易破壞的拉伸狀態,這對裂隙生成起到了積極作用。當爆炸應力波作用于裂隙尖端時,根據惠更斯原理會在裂隙尖端發生繞射而在裂隙面上發生反射,如圖3所示。

圖3 爆炸應力波在裂隙面產生的應力場Fig.3 Stress field generated by explosive stress wave on crack surface

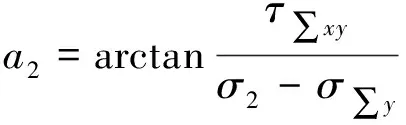

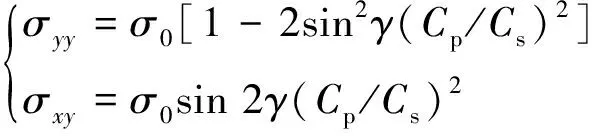

基于線彈性理論可將爆炸應力波在裂隙面產生的應力場分解為垂直于裂隙面的正應力σyy和平行于裂隙面的剪應力σxy。假設應力峰值為σ0,此時的正應力與剪應力[23]分別為

(5)

式中,γ為應力波入射裂隙面的夾角;Cp為縱波波速;Cs為橫波波速。

由式(5)可知,當此裂隙為靜態裂隙時,由于正應力與剪應力的聯合作用,在裂隙尖端產生復雜的應力場為衍生裂隙生成創造條件;若裂隙在應力波作用時仍在擴展,受剪應力作用影響使裂隙擴展方向發生偏轉。此外,當γ=90°時,σxy=0,表明當應力波傳播方向與裂隙面平行時只會在裂隙面產生正應力,即此時不會使裂隙發生偏轉,只會對裂隙擴展速度產生影響。

1.3 炮孔壁對微差聚能爆破裂隙發育的影響

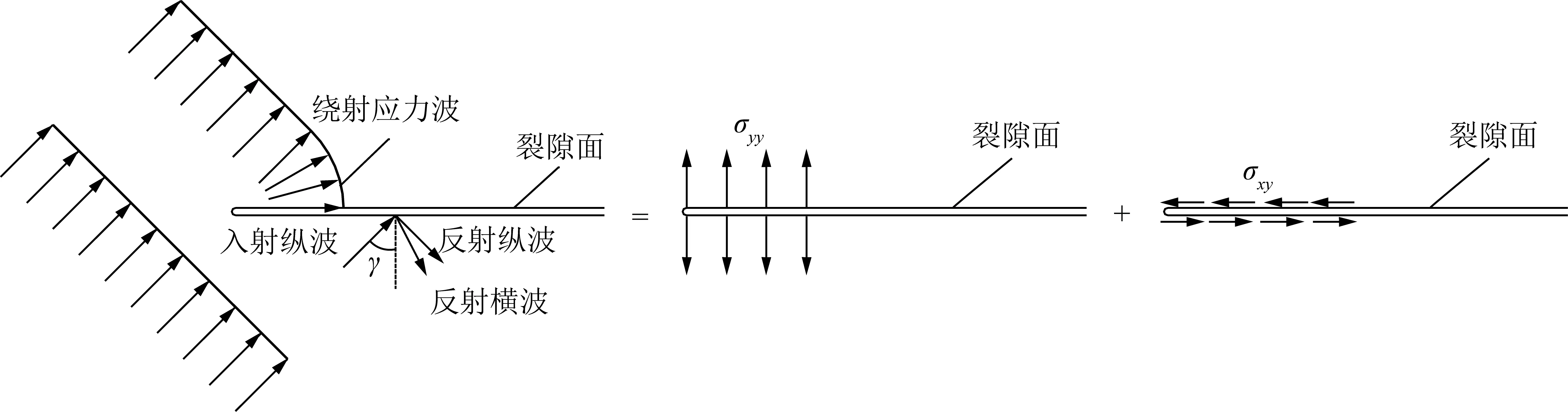

當微差時間內爆炸應力波作用于后爆炮孔壁,此時的孔壁可視為一個自由面(圖4)。基于彈性波動理論,入射縱波P1、反射縱波P2及反射橫波S2在孔壁疊加,此時孔壁的徑向應力σρ及切向應力σφ[24]為

圖4 炮孔壁對應力波反射作用Fig.4 Reflection effect of blasting hole wall on stress wave

(7)

式中,α1,α2,β2分別為入射縱波的入射角以及反射縱波、反射橫波的反射角。

由式(6)可知,隨著入射角增大,孔壁受到的徑向應力逐漸減小,而切向應力先增大后減小。質點運動方向角θ在大小上為橫波反射角β2的2倍[25],且由于應力波作用存在時間差,孔壁質點存在速度差,使D點附近產生環向拉伸應力,導致孔壁起裂形成徑向裂隙,同時受反射拉伸應力波作用形成環向裂隙。

1.4 應力波疊加對微差聚能爆破裂隙發育的影響

當先爆炮孔產生的應力波在微差時間內傳播距離小于炮孔間距時,兩炮孔產生的應力波會在炮孔間疊加。假定此時兩應力波在相遇位置附近的傳播速度保持不變,由于微差時間的存在,應力波疊加位置相對靠近2號炮孔,且疊加位置沿x軸正方向偏移,應力波峰相互疊加增強使2號炮孔附近更易形成爆生裂隙。由于兩應力波在疊加點處的應力分量不同,因此不會在炮孔間形成均壓區,避免了裂隙空白帶的產生。

圖5 微差爆破應力波疊加Fig.5 Stress wave superposition of millisecond blasting

2 微差聚能爆破數值分析

2.1 微差聚能爆破數值分析模型

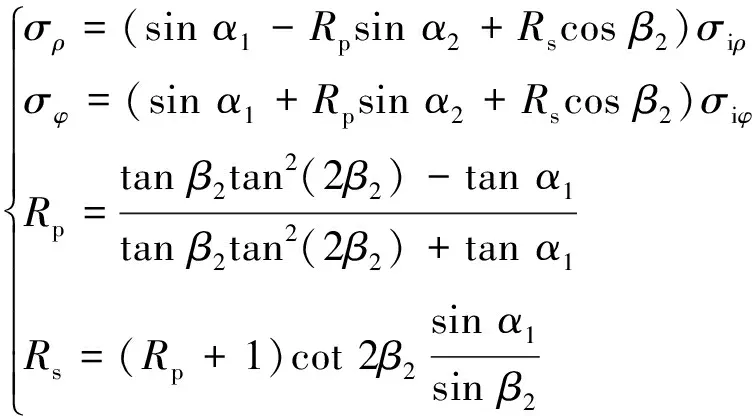

為分析微差聚能爆破裂隙發育擴展特征,通過ANSYS/LS-DYNA軟件建立數值計算模型,如圖6所示。

圖6 微差聚能爆破數值計算模型Fig.6 Numerical model of millisecond-delay cumulative blasting

根據工程實際條件,深孔聚能爆破軸向裝藥長度遠大于裝藥直徑,且兩炮孔除起爆時間其他爆破參數均保持一致,深孔微差聚能爆破過程可視為平面應變問題處理。據此將模型整體尺寸分別定為2 000 cm×1 000 cm×0.2 cm,2 500 cm×1 000 cm× 0.2 cm,對應炮孔間距S分別為10,15 m,1號炮孔先起爆,2號炮孔后起爆,起爆時差均為13 ms,炮孔直徑89 mm、炸藥直徑50 mm、聚能槽翼面長10 mm、厚度2 mm。模型關于炮孔連線上下對稱,因此只需對上半部分模型進行求解。對模型前后平面施加Z方向約束,對炮孔連線所在平面施加Y方向約束,同時對模型其他邊界施加無反射邊界條件約束。

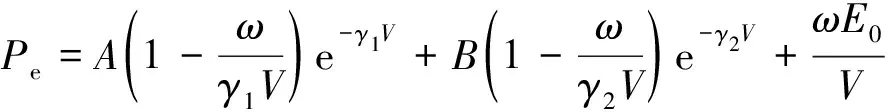

聚能槽、空氣和煤體分別采用關鍵字MAT_JOHNSON_COOK,MAT_NULL和MAT_PLASTIC_KINEMATIC進行定義。炸藥爆轟壓力采用JWL狀態方程[26]進行描述:

(7)

其中,Pe為爆轟波壓力,GPa;V為相對體積,m3;E0為炸藥初始內能,GPa;A,B,γ1,γ2,ω均為與炸藥材料相關的參數。試驗采用煤礦許用3級乳化炸藥,其相關參數分別為:密度1 140 kg/m3,爆速3 200 m/s,A=246.1 GPa,B=10.26 GPa,γ1=7.177,γ2=2.401,ω=0.069,E0=4.19 GPa。聚能槽為鋁質,密度為2 700 kg/m3。爆炸載荷作用下煤體的破壞類型以壓剪破壞和拉伸破壞為主,因此使用關鍵字MAT_ADD_EROSION定義破壞失效準則,當煤體受力超過其動態強度時將會失效。

2.2 微差聚能爆破煤體單元應力分析

微差聚能爆破過程中,微差時間與炮孔間距會對應力波傳播產生影響,為進一步分析微差爆破作用機理,在上述數值模型中,選取兩炮孔連線上的煤體單元進行分析,如圖7所示。

圖7 微差聚能爆破測點單元分布Fig.7 Distribution of measuring elements in numerical millisecond-delay cumulative blasting model

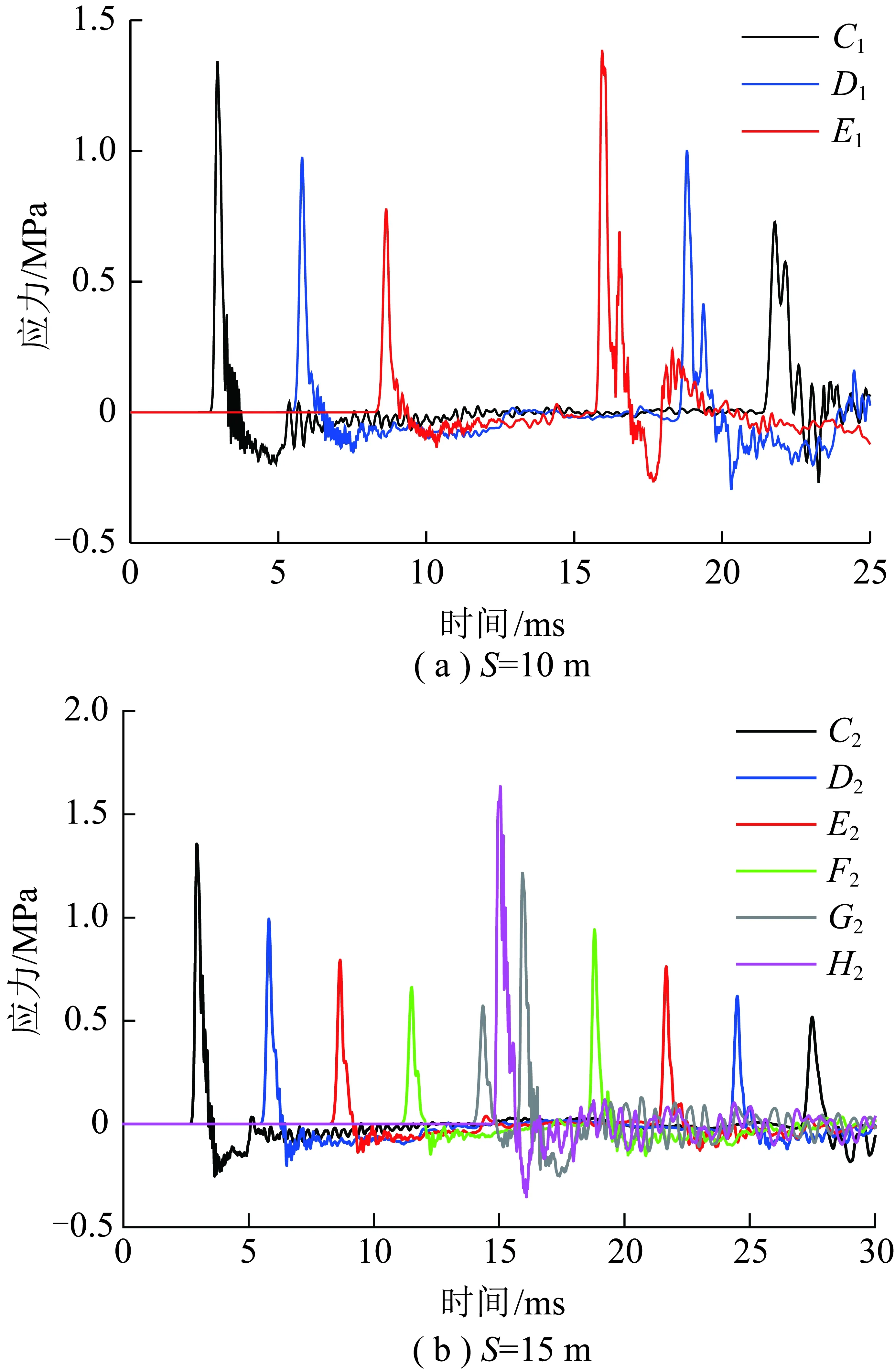

當炮孔間距S=10 m時,在炮孔間選取四等分點C1,D1,E1作為測點單元;當炮孔間距S=15 m時在炮孔間選六等分點C2,D2,E2,F2,G2以及爆轟波峰疊加位置H2為測點單元。基于數值計算結果繪制了各測點單元的應力時程曲線,如圖8所示。

圖8 不同炮孔間距下測點單元應力時程曲線Fig.8 Stress time-history curves of measuring elements under different blast hole distances

1號炮孔起爆后測點單元C1,D1,E1依次到達應力峰值且距1號炮孔越遠峰值越低,在2號炮孔起爆后測點單元E1,D1,C1依次到達應力峰值,且C1(D1,E1)第1次到達的應力峰值與E1(D1,C1)第2次到達的應力峰值幾乎相等,但在測點單元第2次到達應力峰值迅速衰減后又再次回升。分析認為煤體在1號炮孔起爆作用后存在殘余應力,2號炮孔產生的爆炸應力場與殘余應力場相互作用延長了應力作用時間,使靠近2號炮孔的煤體更易破壞。

1號,2號炮孔相繼起爆后測點單元H2由于應力波疊加使應力峰值顯著提高;測點單元C2,D2,E2,F2,G2依次到達應力峰值,但G2第2次到達的應力峰值略小于C2第1次到達的應力峰值。表明爆炸應力波在炮孔間疊加時,并非所有單元應力峰值都會升高,也會存在應力波正壓區與負壓區疊加導致應力峰值降低的現象。

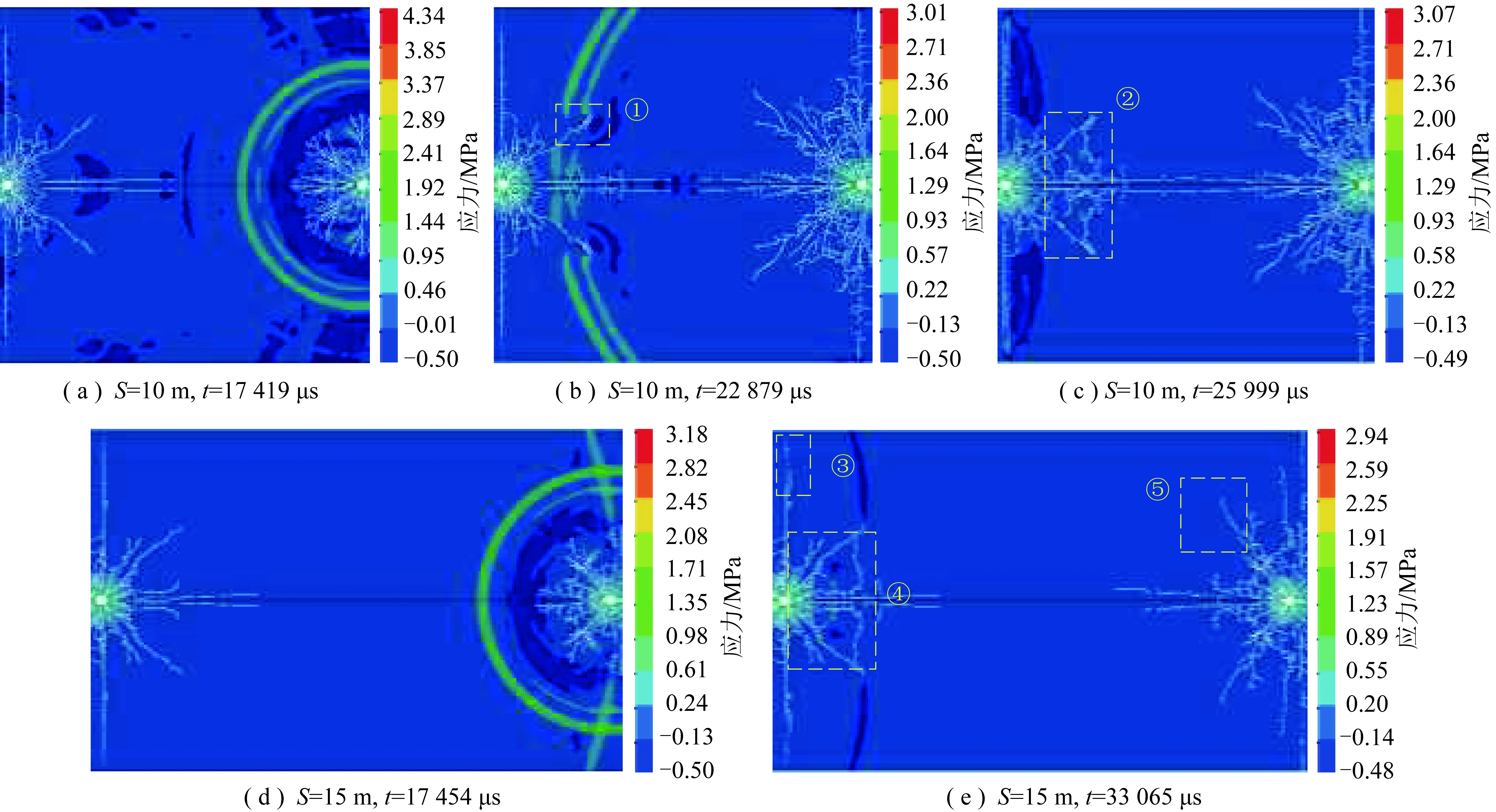

2.3 微差聚能爆破裂隙發育特征

微差聚能爆破裂隙發育過程如圖9所示。當炮孔間距S為10 m時,1號炮孔起爆后裂隙向四周擴展,并在2號炮孔周圍形成殘余應力場,使2號炮孔起爆后形成更加密集的裂隙,提高了非聚能方向上的裂隙范圍。當2號炮孔產生的應力波經過區域①時,在裂隙尖端和裂隙面發生繞射和反射形成衍生裂隙。隨著應力波進一步傳播,在區域②的裂隙面之間發生連續的反射疊加,使衍生裂隙進一步生成和擴展。

圖9 微差聚能爆破裂隙發育過程Fig.9 Process of crack propagation in millisecond shaped charge blasting

當炮孔間距為15 m時,1號,2號炮孔產生的爆炸應力波在炮孔間相遇疊加(圖9(d))。由于存在起爆時差,使疊加區域更靠近2號炮孔,在2號炮孔附近形成了更為密集的裂隙。隨著應力波進一步傳播與1號炮孔產生的裂隙相遇,在區域③發生正反射形成了與裂隙面相平行的衍生裂隙,在區域④由于應力波的斜反射及繞射作用形成了與區域②類似的衍生裂隙。此外,受應力波作用影響區域⑤的爆生裂隙擴展方向朝右側偏轉。

3 微差聚能爆破作用機理討論

結合理論分析及數值模擬結果,微差聚能爆破裂隙生成與擴展過程根據爆炸應力波傳播特征可分為2種情況:

(1)如圖10(a)所示,1號炮孔產生的應力波在2號炮孔起爆時已傳播至2號炮孔右側,由于控制孔效應在2號炮孔附近形成拉伸應力場,使孔壁起裂形成徑向裂隙,同時受反射拉伸應力波作用形成環向裂隙(圖10(a)中Ⅰ)。2號炮孔利用1號炮孔作用形成的殘余應力場使炮孔周圍產生更密集的裂隙,隨后當應力波入射裂隙面時,在裂隙尖端發生繞射與反射并與爆生氣體共同作用形成衍生裂隙(圖10(a)中Ⅱ)。

圖10 微差聚能爆破裂隙生成與擴展過程Fig.10 Crack initiation and propagation process of millisecond-delay cumulative blasting

(2)如圖10(b)所示,1號,2號炮孔相繼起爆使應力波在炮孔間相遇疊加,隨后應力波進一步傳播在裂隙面附近成衍生裂隙(圖10(b)中Ⅲ);應力波在裂隙之間發生反射形成拉伸應力波,拉伸應力波相互干涉增強對煤巖體產生復雜的破壞作用,在原有爆生裂隙間形成了新的裂隙。當應力波傳播方向與裂隙面平行時,應力波作用于裂隙面且波形不發生變化,裂隙面會先后經歷受壓和受拉作用,而裂隙是否能夠起裂取決于應力波作用裂隙產生的應力場強度大小(圖10(b)中Ⅳ)。

綜上所述,在微差聚能爆破過程中,微差聚能爆破的新自由面和應力波疊加效應是促進爆生裂隙擴展、衍生裂隙形成的關鍵因素。在微差聚能爆破過程中煤體在短時間內經歷兩次爆破作用,第2次爆破利用第1次爆破形成的殘余應力場增大了爆生裂隙密度;爆炸應力波在裂隙面尖端發生繞射,在裂隙面之間發生多次反射疊加形成衍生裂隙;后爆炮孔的控制孔效應使孔壁附近形成拉伸應力場,有利于聚能方向裂隙生成。微差時間與炮孔間距是影響爆生裂隙擴展特征的重要因素,在其他條件不變的情況下,微差時間和炮孔間距共同作用決定了爆生裂隙的發育形態。當微差時間內先爆炮孔產生應力波傳播距離小于兩炮孔間距時,爆炸應力波在兩炮孔間煤體中相互疊加有利于裂隙生成。

4 深孔微差聚能爆破工程試驗

4.1 試驗區瓦斯地質條件

以平煤股份十礦己15-33200工作面為試驗區,該工作面標高為-880~-960 m。所采煤層原始瓦斯壓力最大值為2.5 MPa,煤層原始瓦斯含氣量為10.48 m3/t,煤的堅固性系數為0.2~0.6,煤層透氣性系數為0.052~0.076 m2/(MPa2·d),屬于松軟低透煤層。

4.2 試驗設計

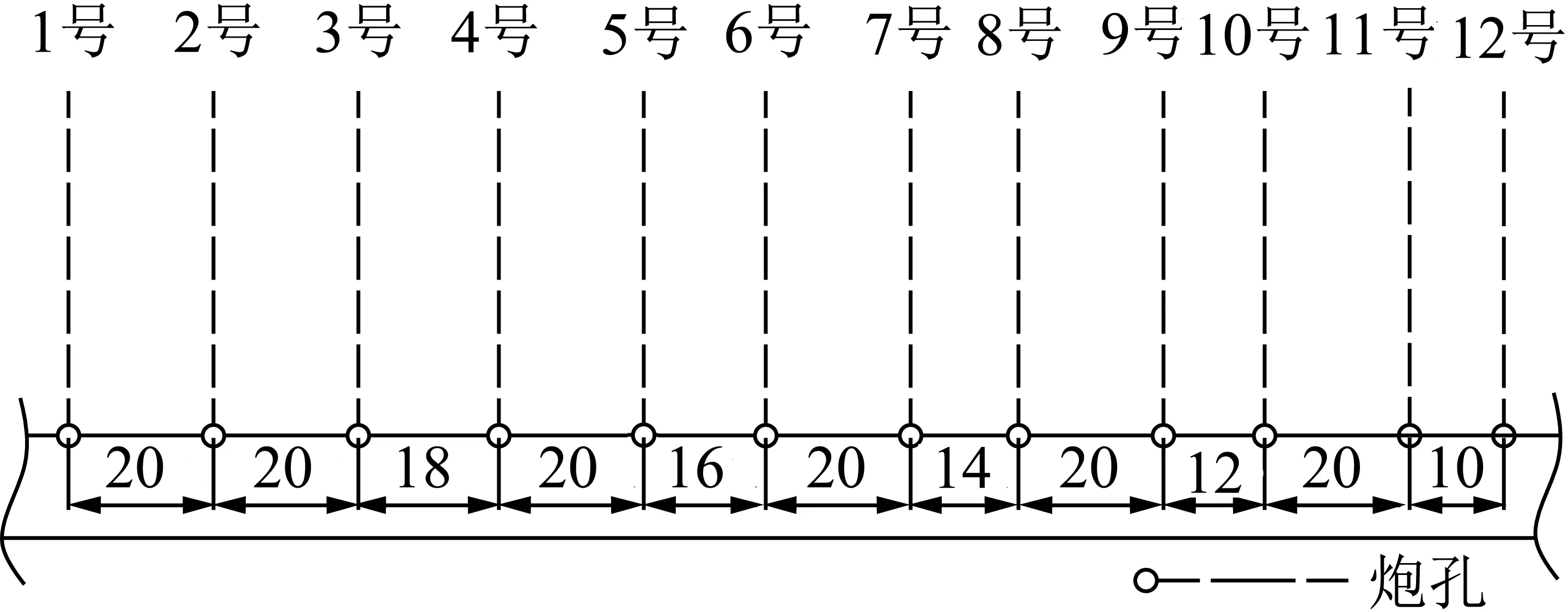

為研究不同爆炸應力波傳播特征下的微差聚能爆破煤層致裂機理,通過設計不同微差時間和炮孔間距組合的微差聚能爆破試驗來達到這一目的。根據工程實際條件可實現的最小微差時間為13 ms,以煤中應力波速為1 200 m/s為例進行計算,先爆炮孔產生的應力波在13 ms后會傳播至14.4 m以外。若想通過保持炮孔間距一定改變微差時間來達到試驗目的,需要設置較大的炮孔間距,但炮孔間距過大會減弱兩炮孔爆破的相互作用,無法通過試驗數據反映微差聚能爆破作用特征。因此將微差時間固定為13 ms,通過改變炮孔間距探討微差聚能爆破對煤層致裂增透的影響。沿煤層傾向布置順層炮孔,炮孔直徑89 mm,裝藥直徑50 mm,孔深50 m,單孔裝藥量18 kg,炮孔周邊布置瓦斯抽采鉆孔聯網抽采瓦斯。試驗采用孔間微差爆破,雷管延期時間分別為12 ms和25 ms。兩炮孔間距S設置為10~20 m,共計12個炮孔,每2個炮孔1組,共計6組,組與組間相鄰炮孔距離為20 m,炮孔布置如圖11所示。

圖11 平煤股份十礦己15-33200機巷煤層深孔聚能 爆破試驗炮孔布置Fig.11 Blast hole layout in 33200 working face of No.10 coal mine of Pingdingshan

4.3 試驗結果及效果

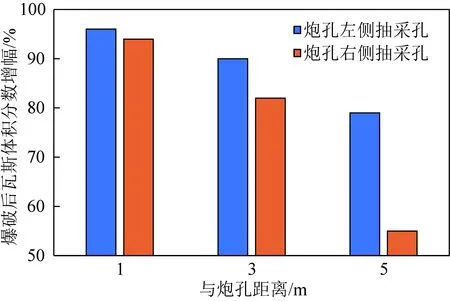

為考察微差聚能爆破增透效果,以12號炮孔為例對比左右兩側抽采孔爆破后瓦斯體積分數增幅,如圖12所示。

圖12 炮孔兩側抽采孔瓦斯體積分數增幅變化Fig.12 Change diagram of gas volume fraction increase on both sides of blasting hole

在實施微差聚能爆破后,隨著遠離12號炮孔,兩側抽采孔瓦斯體積分數增幅差異越大:距炮孔1 m的兩抽采孔瓦斯體積分數增幅比較接近,說明一次爆破后該區域裂隙已充分發育,微差爆破對該處增透效果提升不明顯;距炮孔3 m的兩抽采孔瓦斯體積分數增幅出現一定差異,這表明在經過第2次爆破作用后促進了爆生裂隙生成,進一步提高了增透效果;距炮孔5 m的兩抽采孔瓦斯體積分數增幅差異較大,表明受微差聚能爆破作用影響炮孔左側煤體裂隙充分貫通,增透效果提升明顯。

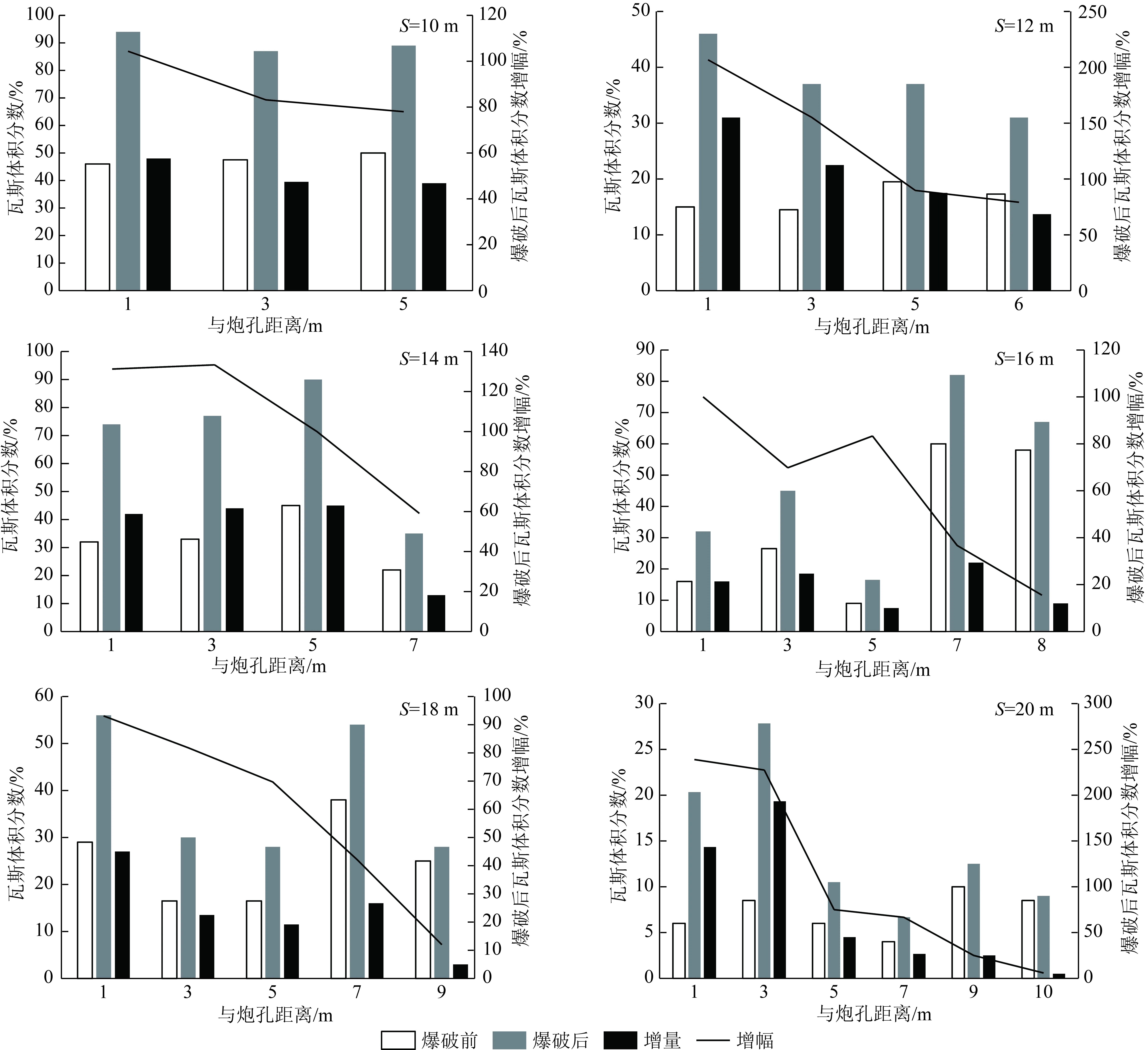

根據炮孔間瓦斯抽采孔的瓦斯體積分數分析不同炮孔間距下兩孔之間爆破增透效果,如圖13所示。

圖13 平煤股份十礦己15-33200運輸巷煤層深孔聚能爆破試驗鉆孔抽采瓦斯體積分數變化Fig.13 Variation of gas volume fraction in borehole drainage in 33200 working face of No.10 Coal Mine of Pingdingshan

當微差時間一定時,隨兩炮孔間距增大孔間抽采瓦斯體積分數增幅呈下降趨勢:當抽采孔距離兩炮孔小于8 m,即炮孔間距小于16 m時,爆破后中間位置抽采孔瓦斯體積分數增幅大于45%,表明兩炮孔間煤體裂隙發育程度較高,增透效果明顯;當抽采孔距離兩炮孔超過8 m,即炮孔間距超過16 m時,爆破后中間位置抽采孔瓦斯體積分數增量小于10%,且瓦斯體積分數增幅低于20%,表明兩炮孔間距過大會導致兩炮孔間裂隙未充分貫通,出現增透有效范圍未覆蓋區域。

5 結 論

(1)微差聚能爆破的自由面和應力波疊加作用促進了爆生裂隙的擴展與衍生裂隙的形成。應力波在爆生裂隙面發生反射、繞射主導了衍生裂隙的形成,第2次爆破利用第1次爆破形成的殘余應力場提高了爆生裂隙密度,增大了煤體致裂范圍。

(2)在選取合適微差時間及炮孔間距的情況下,炮孔產生的應力波在孔間煤體相互疊加,隨后爆炸應力波在裂隙面尖端發生繞射、在裂隙面之間發生多次反射疊加形成衍生裂隙。此外,受斜入射應力波作用影響,擴展中的爆生裂隙會發生一定程度的偏轉。

(3)現場試驗結果表明,在煤層中進行微差聚能爆破,炮孔間煤體在短時間內經歷兩次爆破作用促進裂隙進一步發育,相比炮孔外側煤體增透效果明顯提升。當微差時間一定時,隨兩炮孔間距減小孔間煤體裂隙更易貫通,最終使煤層增透效果更好。