深部煤層氣水平井水力壓裂技術

——以沁水盆地長治北地區為例

申鵬磊,呂帥鋒,李貴山,任 博,白建平,賈晉生,陳召英

(1.煤與煤層氣共采國家重點實驗室,山西 晉城 048012; 2.山西藍焰煤層氣工程研究有限責任公司,山西 晉城 048000; 3.易安藍焰煤與煤層氣共采技術有限責任公司,山西 太原 030031; 4.中國地質大學(武漢) 資源學院,湖北 武漢 430074; 5.河南省資源環境調查四院,河南 鄭州 450018)

我國煤層氣資源豐富,煤層埋深2 000 m以淺的煤層氣遠景資源量約為36.81×1012m3,占世界煤層氣資源總量的13.7%,位居世界第3位[1-2]。隨著我國煤層氣地質認識和勘探開發技術不斷提高,深部煤層氣勘探多地出現好的形勢。根據我國煤層氣資源評價及勘探開發實踐,將埋深1 000 m視為深部煤層和淺部煤層的分界深度[3]。我國埋深1 000~2 000 m煤層氣資源量為18.9×1012m3,占全國煤層氣資源量的63%,其中埋深1 000~1 500 m和1 500~2 000 m的煤層氣資源量分別占30%和33%[4]。目前煤層氣開發主要集中在埋深1 000 m以淺,該領域的開發技術相對完善和成熟[5]。近年來,在沁水盆地鄭莊區塊850~1 100 m的煤層,采用水平井分段壓裂和直井加密井網方式,配合儲層改造工藝,達到了區塊整體壓力釋放、井間相互干擾、提高采收率的目的。該區塊采氣效果實現了穩產高產,水平井單井日產量達0.5萬~2.0萬m3。鄂東延川南區塊萬寶山一帶煤層埋深1 100~1 500 m,煤層氣直井平均日產量為1 300 m3,但穩產周期短、產量衰減較快。采取大水平段(大于1 500 m)水平井分段壓裂單井日產高達28 000 m3。沁水盆地中部的榆社—武鄉地區深部煤層氣勘探顯示煤層氣資源量達2 414億m3[6],且近年來也取得了技術上的提升,單井日產氣量達6 000 m3。總體而言,雖然深部煤層氣的勘探開發在局部取得了突破,但是整體開發區塊仍然存在大量的低產井,深部煤層氣行業依然處于初步地質研究和工程實踐的起步探索階段。低產低效高成本仍是目前深部煤層氣勘探開發面臨的主要難題。

水平井開發井型和水力壓裂儲層改造是當前普遍認可的煤層氣開發提產兩大關鍵技術,其中分段水力加砂壓裂能夠提高煤層氣大面積解吸通道,起到增產增效的作用[7],同時,深部煤儲層低孔、低滲、高溫、高地應力等特性決定了煤儲層壓裂改造勢在必行[8-10]。目前國內外煤儲層的壓裂技術普遍沿用改造砂巖層等常規油氣井的工藝。煤和砂巖在儲層物性和儲層結構、力學性質等方面有本質的區別。在儲層物性和儲層結構方面煤層比砂巖低滲透、非均質性強;在力學性質方面塑性易碎易壓縮,高泊松比、特低楊氏模量[6],疊合煤儲層頂底板特性和構造特征,導致深部煤儲層壓裂技術和儲層條件的匹配性較差,往往易出現直井壓裂對壓裂砂鑲嵌嚴重,水平井壓裂噴孔半徑短導致波及面積小。再者深層煤層氣藏地質條件復雜多變,往往無法在不同的地質條件下復制同一種壓裂工藝,這種情況下壓裂改造的效果也差別很大,因此,急需研究和實踐不同的壓裂工藝技術使之能夠提高深部煤層氣的勘探開發效果。

筆者以沁水盆地長治北地區為例,分析了深部煤層氣水平井采用的橋塞-射孔聯坐光套管分段多簇水力加砂壓裂(以下簡稱光套管壓裂)、連續油管分段噴砂射孔環空加砂底封帶壓拖動分段水力壓裂(以下簡稱連續油管壓裂)、常規油管分段射流水力壓裂(以下簡稱常規油管壓裂)等工藝,探討了不同壓裂工藝的適應性,在此基礎上研發了常規油管帶壓拖動分段水力壓裂新工藝技術(以下簡稱帶壓油管壓裂),并通過現場試驗取得了較好的應用效果。

1 研究區煤層氣勘探開發概況

1.1 煤儲層地質特征

長治北區塊面積約200 km2,位于沁水盆地中東部,太行山西麓,屬低山丘陵地形。勘探多年表明該區塊總體斷裂構造復雜,地層傾向總體為NW向,低緩平行的褶曲發育較為普遍。褶曲主要以線性構造為主,大多數為長軸線性褶皺,褶皺幅度和面積一般均較小。背斜和向斜構造在區域分布上具有一定的等間距性,且廣泛遍布整個區域。斷裂構造主要以NNE和NE向的高角度正斷層為主。區內發育正斷層16條,逆斷層4條,斷距介于 20~50 m[11]。區內含煤地層為石炭—二疊系的太原組和山西組(圖1)。主力煤層氣開發層系3號,15號煤層全區發育,埋深普遍大于1 000 m,具有典型的深部煤儲層特征,同時也是該區塊煤層氣勘探開發的主力層位。主力煤層含氣量普遍高于15 m3/t。15號煤層位于太原組下段,煤層埋深1 103~1 920 m,煤層厚度1.10~6.72 m,平均厚度3.30 m,區塊內從南向北煤層厚度逐漸增大,其頂板巖性多為砂質泥巖、泥巖,底板為砂質泥巖、泥巖及粉砂巖。3號煤層位于山西組中下段,一般含夾矸0~2層,煤層埋深1 025~1 790 m,煤層厚度1.60~2.55 m,平均厚度2.14 m,由區塊中南部和北部向四周逐漸變薄。煤體結構以原生結構煤和碎裂煤為主,室內巖心滲流實驗測得滲透率為0.06×10-15~0.35×10-15m2。其頂板多為泥巖、砂質泥巖,底板為泥巖及細粒砂巖。

圖1 研究區煤系地層綜合柱狀圖與構造綱要Fig.1 Synthetical column of coal measures and tectonic outline in the study area

1.2 煤層氣開發特點

地質上通過野外填圖、二維地震勘探,識別區塊內幕斷層、局部小圈閉等分布特點;布井方式采用勘探開發一體化的“川”字型水平井井組開發;鉆井工藝上水平井采用二開導眼取心、三開完井的井身結構,其中在二開導眼鉆進過程中,輔以綜合錄井、地質和氣測跟蹤,對煤層及頂底板取心作業進行準確的地質把控;同時采用導眼井段的地球物理測井和巖心樣品的實驗測試,控制和掌握區塊的地層層序和空間疊置規律[11],并且獲取煤巖組分、煤巖結構構造、孔滲特征、力學性質和煤層氣含量等參數,評價煤層氣產能和潛力,進而綜合論證并不斷擴大水平井部署,提高水平井開發成功率,實現經濟有效開發。

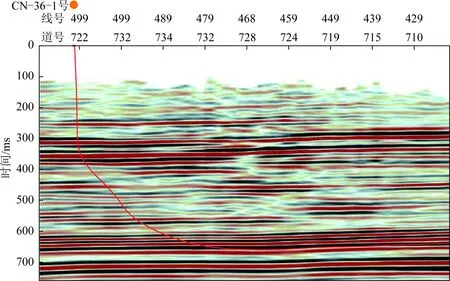

水平井部署區首先運用三維地震綜合解釋成果預測水平著陸目的煤層的垂深、位移以及水平段可能鉆遇的斷層等地質構造的位置、地層傾角等(圖2),利用測-定-錄一體化地質導向技術[12]實時優化井眼軌跡,提高了水平段的煤層鉆遇率(圖3)。根據研究區滲透率、煤巖力學參數等,經壓裂數值模擬,確定“川”字型水平井的最佳井間距和壓裂簇間距,以此達到儲層改造后井段間應力相互干擾、區域地層應力釋放的效果,從而實現工程效果范圍內煤層快速降壓、提高煤層氣產量。需要說明的是,井間干擾在煤層氣井鉆井、壓裂和生產的各階段都可能發生。研究區的井間干擾提產途徑主要是在煤層氣井排采階段,其機理是隨著排采的進行,煤層原始平衡狀態被打破,儲層壓力傳播使壓降漏斗范圍不斷擴大并發生疊加,同時造成能量遷移,增強孔裂隙中煤層氣解吸、擴散和運移的動力,從而提高壓降速率和壓降漏斗面積。井間干擾主要受煤層形態、煤體結構、煤巖物性等地質因素和井網密度、壓裂裂縫分布、排采工作制度等工程因素的控制[13]。

圖2 水平井軌跡與三維地震時間剖面Fig.2 Horizontal well trajectory and 3D seismic time profile

圖3 水平井水平段地質導向Fig.3 Geosteering of horizontal section in horizontal well

2 水平井對煤儲層改造機理

煤儲層屬于割理裂縫型儲層,其裂縫系統包含了層面、外生節理、氣脹節理、內生裂隙、滑移面和微裂隙等結構弱面。這些天然裂縫在成因(沉積作用和構造作用)、發育規模、產狀及其組合形式等方面具有顯著的差異性,導致天然裂縫空間分布具有強非均質性。此外,在高應力條件下,這些天然裂縫處于閉合狀態或被石英、方解石等礦物充填使儲層滲透性低。水平井增大了井筒與煤儲層的接觸面積,軌跡對氣藏有很大的穿透性[14-15]。通過水力壓裂,在高壓流體注入煤儲層后,不僅可是打開天然裂縫,而且還可以形成新的人工裂縫,這些壓裂裂縫相互連通,從而形成復雜的裂縫網絡。水力壓裂時,根據能量最小原理,壓裂裂縫首先沿著阻力最小的天然裂縫這種結構弱面擴展,天然裂縫發生張性破裂的縫內凈壓力[16]為

(1)

天然裂縫發生剪切破裂的縫內凈壓力為

(2)

當壓裂裂縫達到一定的長度后,會發生裂縫轉向,沿著最大主應力方向延伸,其轉向曲率半徑為

(3)

式中,Pnet為縫內凈壓力,MPa;σH為最大水平主應力,MPa;σh為最小水平主應力,MPa;θ為天然裂縫與最大主應力方位夾角;Kf為天然裂縫面的摩擦因數;τ0為天然裂縫內巖石黏聚力,MPa;R為裂縫轉向曲率半徑,m;λ為試驗系數,一般取0.1~0.5;κ為最大水平主應力和最小水平主應力之比;E為彈性模量,GPa;μ為流體黏度,mPa·s;Q為壓裂液排量,m3/s;H為縫高,m。

此外,支撐劑的添加和煤巖剪切裂縫的粗糙面,使裂縫網絡系統形成外來顆粒支撐和自支撐等支撐形式[17],阻止壓裂裂縫的閉合,從而維持高效的滲透通道。

水平井采用分段多簇壓裂方式,每一壓裂層段的煤層改造后裂縫網格在縱切面上整體呈不規則橢圓形,多個裂縫橢球體貫穿于水平井筒的主干溝通線,形同串珠(圖4)。在細分切割密集布縫的壓裂模式下,縮小了分段和分簇間距,裂縫橢球體在不斷擴展基礎上相互靠近,整個井筒周圍的煤層空間交匯貫通。水平井的這種縫網改造有利于后期井間干擾。井間干擾發生在同一水平井相鄰段之間以及相鄰煤層氣井流體泄流的長軸方向,即壓裂主干裂縫延伸方向。通過井網優化和縫網改造后,煤層氣井排采階段更容易形成體積壓降,擴大煤層氣解吸漏斗,從而大幅提高煤層氣水平井產量。

圖4 水平井分段壓裂裂縫展布示意Fig.4 Hydraulic fracture distribution of staged fracturing in horizontal wells

3 深部煤層氣水平井水力壓裂技術

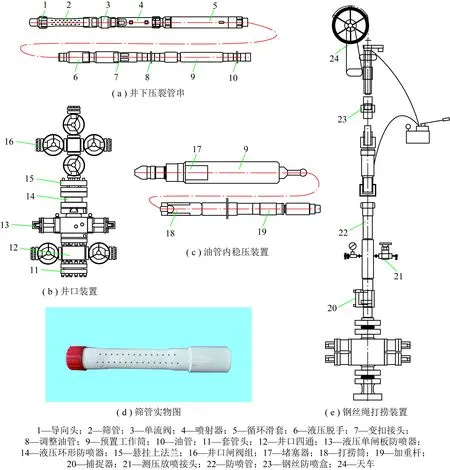

3.1 光套管壓裂技術

光套管壓裂技術是采用電纜連接已設定多級點火裝置的橋塞和射孔槍,并通過水力高壓將工具串泵送至目的位置,然后地面激發電信號依次實現橋塞坐封和射孔,每一段射孔2~4簇,形成多簇孔眼后起出電纜工具串,通過套管注入壓裂液的方式進行壓裂(圖5(a))。相較于油管壓裂技術,該項技術在壓裂應用過程中由于井筒內已無電纜工具串,所以安全性較高,不存在砂卡和工具串落井的風險。此外套管內徑較油管大,經多簇射孔后形成的孔眼密集且數量多,可以實現大排量、大體積壓裂,從而提高縫內凈壓力,形成數量較多的復雜裂縫網絡。運用這種壓裂技術在每段壓裂前套管內均為帶壓狀態,可以避免壓力激動造成的抽吸,從而保證煤粉和支撐劑不易返出而堵塞孔眼。

圖5 煤層氣水平井水力壓裂工藝作業流程Fig.5 Flow chart of hydraulic fracturing process for CBM horizontal wells

針對深部煤層氣開發模式和煤儲層特征,光套管壓裂技術在適應性方面也存在一定的缺陷。首先,橋塞是從井口通過高壓泵送至井下目的位置的,在橋塞高壓推送過程中會將其底部井筒內的液體擠進煤儲層中壓裂所形成的裂縫,從而對裂縫中形成的砂床造成破壞;同時,被擠入的套管串內壁沉淀的雜質也會對煤儲層造成污染。其次,大排量壓裂使裂縫縫高可控性較差,且縫高的延伸易于溝通煤層頂底板的含水層,增大后期排水降壓難度。因此該項技術主要適用于中-厚煤儲層,且頂底板為穩定的弱含水層。此外,為了增強壓裂的穩定性和提高壓裂效果,防止在壓裂過程中相鄰井段的串通,需要對生產套管進行水泥封固。水泥漿泵入過程中,套管外坍落的煤塊又容易使循環通道堵塞,造成回壓升高,并將水泥漿憋入煤層,造成二次污染。即使壓裂完成后補射孔,封固水泥對儲層造成的污染也不可能完全清除,最終直接影響產氣效果。

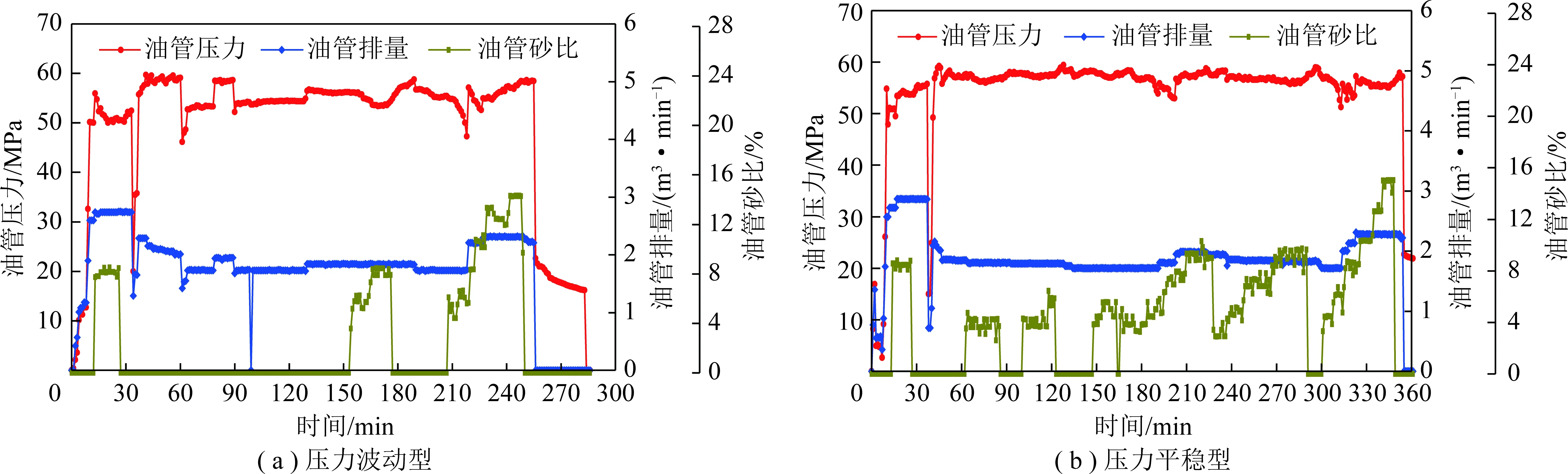

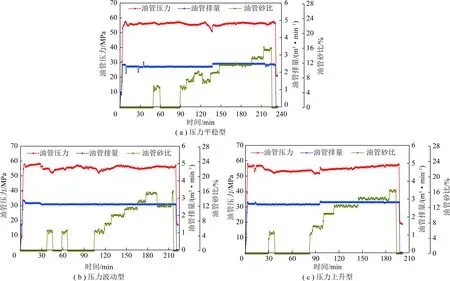

研究區CN-42井采用光套管壓裂技術,通過套管將壓裂液和支撐劑注入煤層,該井共壓裂8段,平均每段壓裂作業時間1.5 h。套管中壓裂液排量階梯式升高,最高達10 m3/min,壓裂施工曲線中套管壓力多以波動型為主(圖6),裂縫延展壓力為30~40 MPa,前置液形成的主干裂縫延展較為迂曲,裂縫形態平直度受限,波動型壓力曲線也可以反映出壓裂形成的人工裂縫溝通了較多天然裂縫,或者頻繁形成新的壓裂裂縫。

3.2 連續油管壓裂技術

連續油管壓裂技術是基于連續油管作業車發展起來的,由于其施工高效性而被普遍采用。該技術采用連續油管將噴射器、封隔器、單流閥等工具連接并傳送至既定位置。封隔器坐封后,從連續油管內傳送射孔液至噴射器,經噴嘴節流后形成高壓,射穿套管至煤儲層,連續油管與套管的環形空間作為主壓裂通道,依次完成前置液、攜砂液、頂替液的注入程序。壓裂過程中,須持續在連續油管內注入壓裂液,保持其暢通。每一段壓裂完成后,通過上提下放管串將封隔器解封,拖動連續油管至下一目標層段即可繼續進行壓裂作業。這種壓裂技術目前較為成熟,壓裂作業各個環節銜接緊湊,作業效率高,可實現帶壓作業(圖5(b))。

該項技術的應用設備自動化程度高,因此作業費用也往往較大。除水力壓裂自身費用外,水平井每一段壓裂,都需要連續油管作業車和30 t以上規格吊車配合,作業車和吊車的租賃單價分別為5萬~7萬元/d和0.35萬元/臺班。如以一口水平段為800 m的水平井為例,在壓裂間距60~70 m,壓裂段數為12段時,僅作業車和吊車的租賃費用就高達87萬元。同時,在深部松軟破碎煤層中作業時,當射孔溝通煤層、大量煤屑返出時,固相顆粒容易卡死單流閥,使無法建立正常的油套循環,進而增加埋管事故的風險。

研究區CN-46井采用連續油管壓裂工藝,通過環空注液和加砂方式進行壓裂,該井共壓裂8段,簇間距平均65 m,平均每段壓裂作業時間3 h。環空中前置液排量階梯式升高,最高達5 m3/min,攜砂液階段排量保持穩定。壓裂施工曲線中套管壓力多以平穩型為主(圖7),裂縫延展壓力多數高于30 MPa。壓裂裂縫擴展較為平直,泵入支撐劑較為流暢,更容易形成具有主通道的壓裂裂縫。

圖7 煤層氣水平井連續油管壓裂工藝施工壓力典型曲線Fig.7 Typical types of construction pressure of coiled tubing fracturing technology in CBM horizontal wells

3.3 常規油管壓裂技術

常規油管壓裂技術是利用普通油管將噴射器送至井下既定位置,在油管內注入壓裂液,經噴嘴節流增壓后利用動能射穿套管,并在煤層中形成定向高壓孔道,隨著壓裂液不斷的注入,最終形成壓裂裂縫(圖5(c))。而噴嘴附近,由于高壓卷吸作用,形成了局部負壓區,從而起到封隔的作用。該壓裂技術的優點是實現了射孔、壓裂、封隔一體化作業,操作簡單、施工成本低。另外,噴砂射孔相比常規射孔彈爆燃射孔,射孔時形成的孔道長、孔徑大,有利于引導裂縫定向擴展。

但該技術施工周期較長,每完成一段壓裂后,需要釋放油管內及油套環空壓力后才能拖動油管至下一段繼續進行作業。放壓時間的長短直接影響了壓裂作業效率和對煤儲層的傷害程度。放壓時間過長,相鄰2段壓裂間隔就會越長,從而影響全井壓裂作業周期;放壓時間過短,又容易引起煤層壓力激動,使煤粉和支撐劑返吐,堵塞氣體運移通道,影響后期煤層氣產出量,更容易引起煤層坍塌,造成壓裂管柱被埋的事故。此外,該項壓裂技術主要利用了流體的噴射產生的高動能效應,射流的方向性較強,主要適用于厚度較薄煤儲層的壓裂改造,而對于厚煤層,改造規模有限,不容易形成復雜縫網。

研究區CN-92井采用常規油管壓裂技術,通過油套同注、油管加砂方式進行壓裂。該井共壓裂10段,平均每段壓裂作業時間5 h。油管壓裂液排量為2 m3/min左右,壓裂施工曲線中油管壓力多以波動型為主(圖8),裂縫延展壓力為50~60 MPa,壓力波動最高達20 MPa。支撐劑通過階梯式變排量注入,且加砂量普遍較少,約20 m3。

圖8 煤層氣水平井常規油管壓裂工藝施工壓力典型曲線Fig.8 Typical types of construction pressure of conventional tubing fracturing technology in CBM horizontal wells

4 帶壓油管壓裂新技術

鑒于光套管壓裂技術對煤儲層傷害、污染大、裂縫高度可控性較差,連續油管壓裂技術施工成本高、安全風險大,常規油管壓裂技術不能實現帶壓作業、作業效率低、洗井中易壓后堵前等技術現狀,深部煤儲層水平井水力壓裂技術適應性已成為制約煤層氣高效開發的一大技術瓶頸。

4.1 技術流程

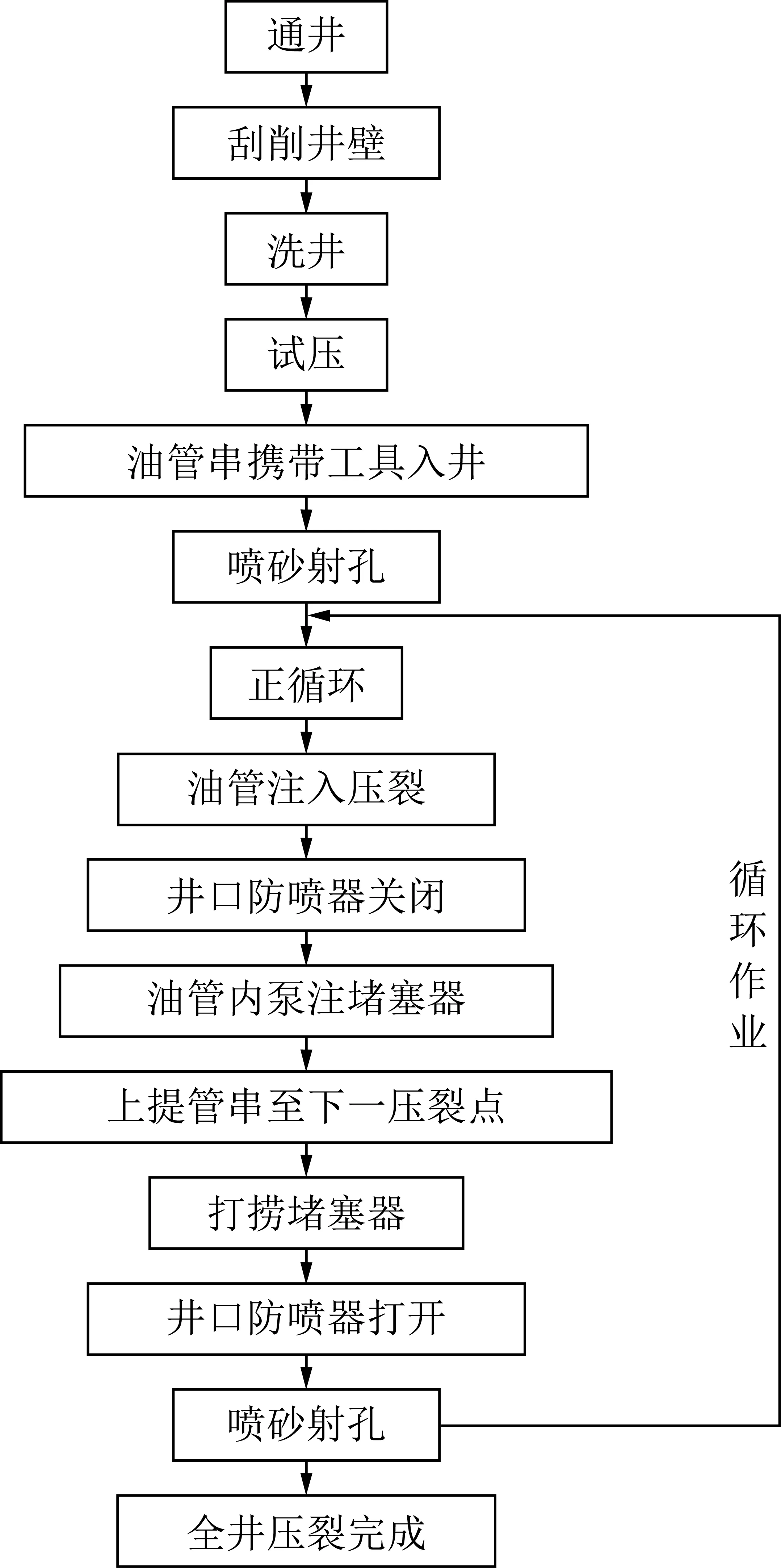

水力壓裂新技術(圖9,10)是以常規油管壓裂技術為基礎,在套管中下入井下管串組合(圖9(a)),通過安裝井口穩壓裝置(圖9(b))和井下油管內穩壓裝置(圖9(c))實現壓裂過程中油管內外的帶壓狀態,配合鋼絲繩打撈裝置(圖9(e)),優化上提下放程序,最終實現帶壓拖動壓裂作業。具體作業流程為:

(1)利用通徑規和刮削器進行通洗井和刮套管作業;安裝井口四通、液壓單閘板防噴器、液壓環形防噴器。

(2)依次下入導向頭、篩管(圖9(d))、單流閥、噴射器、循環滑套、液壓脫手、變扣接、調整油管、預置工作筒、油管,油管采用絲扣連接油管掛,油管掛座于液壓環形防噴器上;噴射器位于第1個壓裂點位置。

圖9 帶壓油管壓裂裝備結構單元Fig.9 Structural units of tubing with pressure fracturing equipment

(3)安裝懸掛上法蘭、井口閘閥組,井口閘閥組上法蘭與地面壓裂管線連接,并進行試壓合格。

(4)關閉液壓單閘板防噴器,打開液壓環形防噴器,油管內噴砂射孔,正常壓裂作業。

(5)壓裂完畢后停泵測壓降。

(6)打開井口四通的放壓閥進行油管和套管之間環空放壓,待壓力降至設定值,關閉放壓閥。

(7)打開井口閘閥組的放壓閥進行油管內放壓,待壓力降至設定值,關閉放壓閥。

(8)泵入堵塞器至預置工作筒,如泵壓上升,證明堵塞器到位。

(9)緩慢打開井口閘閥組的放壓閥以檢查堵塞器坐封是否良好。

(10)打開液壓單閘板防噴器、關閉液壓環形防噴器、拆卸井口閘閥組。

(11)起油管作業,將噴射器移動至第2個壓裂點。

(12)安裝井口閘閥組、捕捉器、測壓放噴接頭、防噴管、鋼絲防噴盒、天車。

(13)將打撈筒、加重桿用鋼絲連接并入井進行打撈堵塞器作業。

(14)關閉井口閘閥組上閥門,打開井口閘閥組下閥門。

(15)堵塞器和打撈筒移至上下閥門之間后,關閉井口閘閥組下閥門,打開井口閘閥組上閥門,并將堵塞器打撈至防噴管內。

(16)拆卸捕捉器、測壓放噴接頭、防噴管、鋼絲防噴盒、天車。

(17)關閉液壓單閘板防噴器,打開液壓環形防噴器。

(18)將井口閘閥組和地面壓裂管線連接,打開井口閘閥組下閥門,進行正常壓裂作業。

(19)重復流程(5)~(18),直至完成第N個壓裂點。

4.2 壓裂效果

研究區CN-36-1井采用該新技術進行壓裂。該井共壓裂8段,平均每段壓裂作業時間3~4 h。油管壓裂液排量為2.5 m3/min左右,壓裂施工曲線中油管壓力多以平穩型為主(圖11),裂縫延展壓力穩定在50~60 MPa。攜砂液階段該井平均砂比約10%。水力壓裂期間,利用微地震技術對壓裂裂縫的擴展過程進行了監測。以壓裂施工進程的1/5時段為間隔,從壓裂裂縫的時間累積成像可以看出,前置液造縫階段(0~1/5時段),主干壓裂裂縫開始形成,后續支撐劑注入階段,壓裂裂縫長度延展緩慢,垂直主干裂縫方向逐漸向外圍擴展并溝通連成一片。終期壓裂裂縫形態較為復雜,東西兩翼裂縫非均勻發育,表現為裂縫形態不對稱,兩翼裂縫走向存在夾角。微地震解釋壓裂裂縫為垂直裂縫,西翼縫長70 m,延展方位為SW10°,東翼縫長78 m,延展方位為NE40°(圖12)。

圖10 帶壓油管壓裂工藝作業流程Fig.10 Flow chart of tubing with pressure fracturing process for CBM horizontal wells

圖11 煤層氣水平井帶壓油管壓裂工藝施工壓力典型曲線Fig.11 Typical types of construction pressure of tubing with pressure fracturing technology in CBM horizontal wells

圖12 CN-36-1井壓裂裂縫時間累積成像及裂縫方位統計Fig.12 Time accumulation imaging of hydraulic fractures and fracture orientation statistical diagram of CN-36-1 well

帶壓油管壓裂新技術對于常規油管壓裂有明顯的優勢。該壓裂技術在改造儲層提高滲透性的同時,也向地層注入了與地層流體不匹配的壓裂液體,因此其本身也存在對煤儲層的污染。在保證正常壓裂的前提下,如果不增加額外的壓裂液或者其他外界流體,那么儲層污染程度將會大大降低。利用常規油管壓裂時,第1段壓裂完成后,需上提油管至第2個壓裂點,在上提油管前需要進行放噴釋壓,使第1個壓裂點的壓力快速降低,這就破壞了停泵后正常穩定的壓降。在壓裂第2段時,壓裂液和管柱壓力難以避免地會先向壓力較低的第1個壓裂點位置傳遞,造成已壓的第1段儲層污染和壓力激動,從而增加煤體的機械疲勞度和應力敏感,影響已形成的壓裂裂縫形態,甚至出現壓后堵前的現象。帶壓油管壓裂新技術在每一段壓裂停泵后,煤儲層和已完成壓裂段井筒形成一個相對密閉空間,通過自然或人為控制壓降至儲層閉合壓力,從而形成最低穩定壓力,因此在不增加液量的條件下,該技術壓后對儲層擾動小,有利于壓力傳遞和壓裂裂縫擴展。

相比于目前通常采用的以上3種壓裂技術,該新技術在能夠帶壓作業、壓裂過程中泵注壓力和加砂效果維持現有基礎上,減少壓裂對煤儲層傷害,同時在作業成本、作業周期和產氣量等方面具有一定的優勢,可節約配套壓裂作業的裝備使用費,縮短作業時間,大幅提高作業效率(圖13)。帶壓油管壓裂新技術包括射孔—循環—壓裂—測壓降—上提管柱流程的單層/單段作業時間為5.8 h,與光套管壓裂和連續油管壓裂作業時間接近,遠遠小于常規油管壓裂的50~60 h的作業時間。另外,帶壓油管壓裂新技術配套設備簡單,單段壓裂成本比連續油管壓裂低8萬元左右。對于壓裂過程而言,4種壓裂技術的泵注壓力總體上相差不大,壓裂曲線顯示地層破裂壓力為39~42 MPa,停泵壓力為22~27 MPa。對于高應力條件的深部煤儲層,壓裂過程中加砂量和砂比是衡量裂縫擴展和壓裂效果的重要參數。從壓裂實踐來看,光套管壓裂技術具有較高的排量,單段的加砂量和砂比最高,帶壓油管壓裂技術的加砂量和砂比略高于連續油管壓裂,常規油管壓裂技術最低。以CN-36-1井為代表試驗井利用帶壓油管壓裂技術,注入壓力多保持平穩(圖14),在形成主干壓裂裂縫的基礎上有效鋪砂,保證排采階段氣水產出高效性和穩定性,排采階段該井產氣量達到4 000 m3以上(圖15),后期產氣量有待更高的突破。壓裂施工曲線的形態與壓裂裂縫擴展規模往往具有一定的對應關系,施工壓力越平穩,遇到砂堵、漏失等情況就越少,壓裂裂縫擴展就越順利。在頂底板應力屏蔽作用下,煤層內壓裂裂縫延展高度受限,平穩的壓裂曲線也可以反映出較長的裂縫延伸長度。因此,在帶壓油管壓裂新技術下,壓裂裂縫規模要大于其他3種壓裂技術,從而具有更大的儲層改造體積。相比較區塊內已投產的煤層氣水平井,實施其他3種壓裂技術的井平均單井日產氣量為1 560~2 900 m3,實施帶壓油管壓裂新技術的井是其1.5~2.9倍。

圖13 4種水力壓裂技術壓裂效果對比Fig.13 Comparison of fracturing effects of four hydraulic fracturing technologies

圖14 4種水力壓裂技術施工壓力類型直方圖Fig.14 Proportion of construction pressure types of four hydraulic fracturing technologies

圖15 煤層氣井CN-36-1井排采曲線Fig.15 Production curves of CN-36-1 well of CBM

5 結 論

(1)研究區沁水盆地長治北部地區深部煤層氣開發目的煤層為3號煤層,開發井型以水平井為主,生產時利用井間干擾原理達到規模化開采。水平井采用分段多簇壓裂方式,通過縫網改造實現后期排采階段的體積壓降,從而大幅提高煤層氣水平井產量。

(2)分析了研究區深部煤層氣水平井采用的3種壓裂工藝技術及典型井案例。其中,橋塞-射孔聯坐光套管分段壓裂技術可大規模壓裂,但容易帶來儲層污染,且裂縫高度可控性較差;連續油管底封拖動分段壓裂技術自動化程度和作業效率高,但是成本和配套設備要求較高,且容易造成井下埋管事故;常規油管分段射流水力壓裂技術可實現射孔、壓裂、封隔一體化作業,且射流效應定向性強,但是不能夠帶壓作業,作業周期長,容易造成儲層傷害。

(3)在常規油管壓裂技術基礎上自主開發了包括井下壓裂管串、井口裝置、油管內穩壓裝置和鋼絲繩打撈裝置在內的帶壓油管壓裂裝備及新技術,該技術施工壓力以平穩型為主,有利于形成長直主壓裂通道,現場試驗微地震監測顯示壓裂裂縫兩翼長達70 m,且日產氣量達4 000 m3以上。該技術具有減小儲層傷害、節約作業成本、提高壓裂效率、增強壓裂穩定性的優勢。