基于智能自動化的采煤機協同控制系統設計

賀新星

(中煤科工集團上海有限公司,上海 200030)

我國煤炭資源的儲備較為豐富,其開采量多年居世界第一位。同時,隨著科學技術的不斷進步和發展,煤礦的智能開發技術逐漸成了煤礦開采的主流研究方向,其中采煤機作為煤炭資源開采的重要機械設備,它是實現智能化開采的關鍵所在。在智能開采技術的挖掘過程中,狀態感知和智能化控制是核心技術,同時也是提升生產效益的關鍵[1]。廣大研究人員對智能化的開采做了相當多的研究,例如劉文科曾對采煤機的智能化控制系統進行了相應的探討,分析并挖掘了智能化控制系統中能夠實現的基本功能和基本原理,并且在智能化感知和控制技術的方向上,創新地引入了三維GIS 導航手段來實現對系統參數的優化。葛世榮在研究中重點探討了采煤機智能感知、智能切割以及可視化監控等基本功能的作用,實現了采煤機無人化操作以及對設備的遠程操控[2]。對此該文結合已有的研究內容和研究案例對采煤機自動化及智能化控制技術進行深入挖掘,同時也對采煤機的智能化控制、智能化截割及智能化感知進行深層次研究,為智能化綜合采煤系統的設計和應用提供了相應的基礎。

1 差分式慣性傳感組件融合模型建立

1.1 坐標系建立及轉換過程

在設計采煤機系統的過程中,將傳感器固定到了采煤機的各個節點位置上。位置傳感器中的慣性傳感器以及陀螺儀傳感器分別對采煤機的角速度以及加速度進行實時測量。因此導航系統也能夠根據測量的參數數據測算出導航坐標中的姿態數據[3]。坐標系的位置關系以及推進方向的位置如圖1 所示。

在圖1 的坐標系中,慣性系的坐標關系用i來表示。地球位置坐標用e來表示。其核心位置位于地球的中心位置處,參照點也被稱作是地心坐標系。同時導航坐標用n來表示。原點的位置關系位于導航系統的啟示位置處。坐標軸中的x,y,z分別代表東、北以及天的方位。Zi代表地球坐標系順時針軸,Ze代表地球坐標系逆時針軸,Zn代表導航坐標系天方向,w代表角速度旋轉方向,O代表相對坐標系原點,b代表載體坐標系向量,xn代表導航坐標系東方向。導航系統的坐標中,坐標系采用t來表示,通過實時計算能夠準確地獲得導航坐標系。

采煤機位置姿態信息主要是依靠導航系統來獲取的。首先,在導航坐標系中,Oxnynzn繞z軸轉動?角度,便獲得坐標系Ox1y1z1;其次,坐標系Ox1y1z1繞軸轉動θ角度,獲得坐標系Ox2y2z2;最后,坐標系Ox2y2z2繞y2軸轉動γ角度,獲得了載體坐標系Oxbybzb。為了有效地對采煤機的姿態信息進行調整和優化,將?角設置為航向角,將θ角設置為采煤機的額俯仰角,將γ角設置為橫滾角。

1.2 差分布局方法

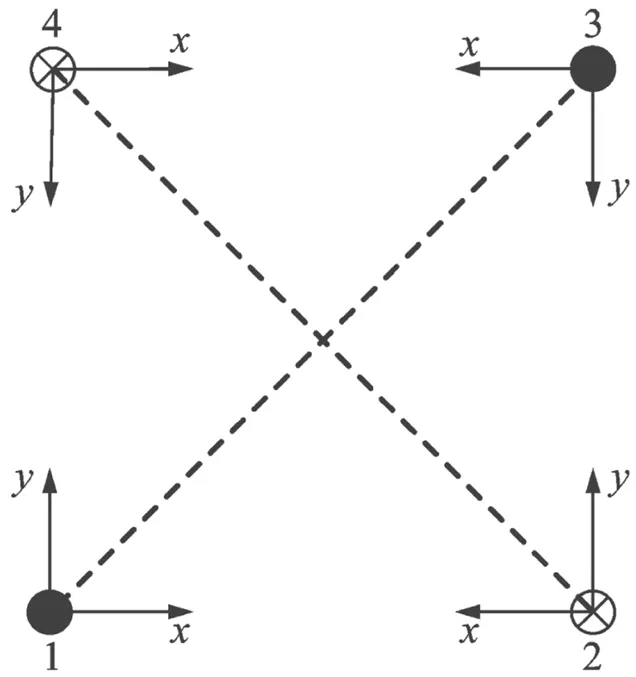

采煤機在對導航系統的位置進行定位時,實際的參數可能會受到周邊邊界條件的影響,使行進過程中的參數出現一定的偏移。根據實際工程的參數經驗,發生的位置偏移主要有2 種類型:1)確定性的位置變化因素。2)非確定性的位置變化因素。前者主要是傳感器的參數測量上都會產生的常規性的漂移,后者是實際的運行中產生的偶然性的隨機偏移。因此為了有效地降低偏移對于導航系統的影響,該文設計了一種差分式的傳感器布局方式,即在硬件的布局中采用4 個慣性傳感器共同構成差分式的布局,實現對測量數據的有效融合[4]。在行進過程中通過分解算法實時地對采集到的數據進行姿態解讀,并最終通過控制系統實現對硬件的實時控制。差分式慣性傳感組件的布局方法如圖2 所示。

通過圖2 的布局設置分布方法可知,采用差分式的布局傳感器主要是由4 枚慣性單元式的差分結構組成的。因此每個相鄰的慣性單元之間的坐標軸方向是相反的。在理論設計中,差分式的慣性單元能夠完全地消除確定性的漂移,進而有效地減少非確定性的漂移。

圖2 差分式慣性傳感組件布局方法

1.3 數據融合方程

1.3.1 角速度融合方程

當單一的慣性單元圍繞某一個軸進行傳動時,其實際的輸出角速度涵蓋了2 種參數屬性,一個是真實的角速度ωr,另外一個角速度參數是確定性漂移ωc和非確定性漂移ωu,因此實際角速度的輸出值是三者之間的矢量和,如公式(1)所示。

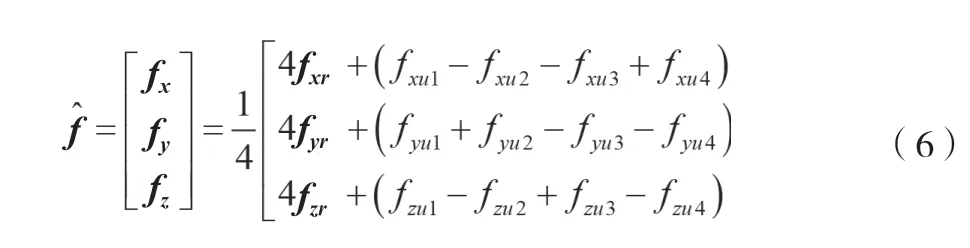

差分式慣性傳感組件下的角速度,如公式(2)所示。

式中:ωx1~ωx4為4 個方位的真實角速度值;ωy1~ωy4為4個方位的確定性漂移值;ωz1~ωz4為4 個方位的非確定性漂移值。

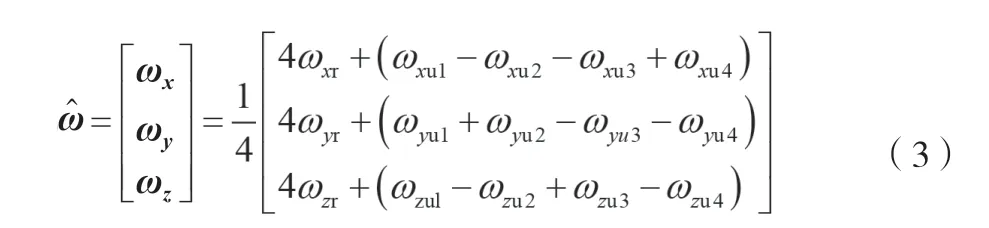

在機組的實際運行進程中,角速度中的確定性漂移ωc和向量的輸出在大小和方向上具有一致性。ωx和ωy和ωz分別代表確定性漂移在東、北以及天方向的向量輸出值,因此可以在實際測量進程中從各個方向上進行有效抵消。但是角速度中的非確定性的漂移ωu在大小和方向上不能夠直接進行抵消,因此需要根據公式(1)和公式(2)來確定數據融合的理論方程表達式,如公式(3)所示。

1.3.2 比力加速度融合方程

當運行慣性系統時,在某個傳感器發生平動變化的過程中,輸出的力速度f如公式(4)所示。

式中:fr為真實的比力加速度;fc為比力加速度確定性漂移;fu為比力加速度非確定性漂移。

差分式慣性傳感組件下的比力加速度如公式(5)所示。

式中:fx和fy和fz分別為力速度在東、北以及天的向量輸出值;fx1~fx4為東方向的分解值;fy1~fy4為北方向的分解值;fz1~fz4為天方向的分解值。

基于公式(4)和公式(5)獲得比力加速度的數據融合方程,如公式(6)所示。

式中:fxr和fyr和fzx分別為真實的比力加速度在東、北以及天方向的向量輸出值;fxu1~fxu4為東方向4 個方位點的加速度值;fyu1~fyu4為北方向4 個方位點的加速度值;fzu1~fzu4為天方向4 個方位點的加速度值。

同樣,分析公式(6)得出融合后的比力加速度可以消除確定性漂移,還可以降低非確定性漂移。

2 采煤機智能控制系統關鍵技術

2.1 截割狀態控制機

在實際的采煤過程中,切割進程的狀態是決定采煤質量的關鍵。采煤機的工作原理是將大塊的煤逐漸分解成小塊煤。由于工作進程中齒輪高速運轉,因此在實際挖掘的進程中需要通過保護裝置或者連鎖裝置來保持運行的穩定性和安全性。此時對于截割狀態的判定尤為重要,這是設備啟停的關鍵。

2.2 姿態狀態控制機

在機組正常的運行進程中,采煤機還要結合煤層的空間位置狀態來對高度進行實時調整,保證機器與煤礦資源之間形成穩定的資源傳輸角度,該過程的挖掘效率與行車的姿態有密切的聯系[5]。這需要控制系統可以良好地對行車的牽引速度以及液壓架的移動參數進行協調,才能保證結構穩定地運行。

2.3 牽引狀態控制機

通過總線控制技術能夠有效地對采煤機的變頻牽引進行變頻控制。傳統牽引狀態的控制需要借助總控控制單元來對頻率進行調整,通過變頻的控制技術能夠實現對結構參數的實時調整,變頻器的運行能夠保證牽引機一直處于高性能的運行狀態。

3 采煤機智能控制流程

采煤機的智能化控制進程中主要是根據采煤機的實際姿態、機身傾斜角度和滾筒的空間坐標三者共同決定的,在實際的運行進程中需要結合機械部件以及電氣部件的運行參數實時地進行調整。由于滾筒的空間坐標值主要是由煤層的分布邊界點結合而成,因此采用傳統頻率分布采樣的信息形式可能會漏掉部分煤層的分布信息,對此主流的設計方案是通過將采集點匯編成為常規的特征值點、關鍵值點以及異常點來進行區分,參照采煤機在運行方向上的距離分步進行綜合分布采樣。最終數據信號傳遞到人員操作的位置,通過人工操作對搖臂的上升、下降等指令進行操作。采用常規特征值點、關鍵特征點以及異常特征點相結合的模式能夠有效地對其進行描述,其控制流程機理如圖3 所示。

圖3 采煤機的智能控制流程

同時由于采煤機的工作環境較為惡劣,因此單純地依靠傳統的切割電流來判斷采煤機的運行狀態不能夠滿足穩定的控制需求,同時也不能保障作業人員的安全。因此采用常規特征點、關鍵特征點和異常特征點三者相結合的方式能夠有效、準確地描述煤層的分布情況,這樣的計算方法既能夠有效地降低計算量,同時還能夠節省控制設備控制器的儲存空間,當系統運行狀態出現異常時,及時地由人工介入進行干預,二者之間相互協調,最終實現系統的穩定運行。

3.1 截割路徑優化

在采煤機的工作進程中同樣也需要自動化的控制來實現對機械設備的深度加工,其核心問題是滾筒的高度應如何適用煤層的變化。該過程也需要結合自動化技術來實現精準的調節。這時需要借助自適應式的記憶切割技術來實現穩定的調節。同時其工作路徑還要結合人工技術不斷地進行調整和修正,最終達到自適應的調整過程,保證煤層地質的穩定性。

3.2 自適應調高控制技術

采用傳統的記憶位置加工往往會出現設備受到損壞的問題。為了避免因傳統位置而造成二次傷害,需要結合人工免疫模型對結構運行參數進行自動調整。同時還需要結合相關的控制模塊來實現實際的生產目標,達到設備穩定、安全運行的目的。

3.3 自適應牽引控制技術

采煤機在行進進程中還需要有效地解決好截割的操作。采煤作業是一項不斷調整方位角度以及挖掘力度的作業,還需要結合牽引性能不斷地調整自身的作業角度,進而有效地確保系統的穩定性。同時自適應牽引技術也要求牽引空間具備一定的空間條件,需要充分地滿足自適應截割的條件和要求。

3.4 自動糾偏技術

采煤進程也需要通過大數據以及GIS 等相關技術來實現精準的位置定位,同時對行進過程中的姿態和行駛路徑進行實時調整。其過程主要包括建立相對環境的地理坐標系,并且結合所在位置的地理層建立軌跡模型(涵蓋斷層、煤層以及各類復雜地質構造層),其次根據樣條曲線獲得相應的界面曲線,并結合頂板曲線與采煤機的相對位置實時地更新數據,保證在出現位置偏差時能夠有效地對其進行糾正。最后根據采煤的工藝和工法來實現對循環坐標的轉化以及對參數的實時修正,進而達到自動糾偏的效果。

3.5 設備間協同自動化控制技術

工作進程中需要由采煤機、液壓機與輸送機之間的密切配合來實現穩定、協調的運行。通過編碼器的位置能夠有效地檢測到紅外發射裝置的定位需求,進而能夠在系統運行的進程中實時展示出采煤機的行進位置和速度。通過支架的監測數據實時地對設備位置進行控制,參照欠載、滿載、異常過載以及壓死等不同狀態對應的調節模型對數據進行展開。由于傳統的反饋機制包括大量的大滯后式的非連續閉環系統,因此采用傳統的PID 控制難以保證實際的效果。一般采用自適應式的預測控制模式來實現模塊化的調節,調節機理如圖4 所示。

圖4 自適應式的預測控制調節模式

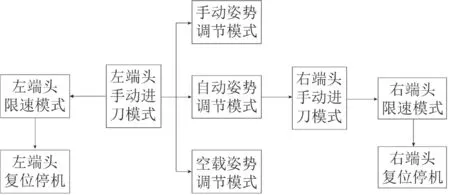

調節進程中需要結合2 個端頭的內容共同開展以及手動控制與自動控制相協調的模式對姿勢進行調節,保證進刀水平與實際煤層的需求相一致。

3.6 故障診斷與早期預警技術

為了有效地保證系統運行穩定,一旦產品發生故停機后,需要盡快降低機器設備的停機時間。這時系統的故障診斷和早期的預警技術就發揮了重要的作用,通過采煤機內控制系統自身的控制模塊、通信連接模塊以及數據傳感器模塊共同構成了基本的預警系統。大功率的采煤機截割與牽引傳動狀態直接決定整機的可用性和可靠性。因此可以采用溫升和振動分析的方法對可能出現的結構問題進行早期預警保護,進而減少停機計劃。

4 結語

在互聯網+以及智能硬件的技術背景下,智能化的應用已經得到了極為廣泛的發展。尤其是在對勞動密集型工程中的應用來說,能夠極大地提升工程建設的效率。智能化的終端設備不僅能夠提升設備的安全性和穩定性,同時還能夠有效地實現故障自動診斷,減少傷害事件的發生。對此該文結合軟硬件技術的發展水平和發展內涵,重點針對滾動式采煤機的導航定位系統的硬件參數進行設計,建立了基于實時傳感技術的差分式慣性傳感器數據結合模型。同時根據傳感器的數據傳輸模型建立了自動化的PID 智能控制采集系統,尤其是重點針對智能化技術的姿態控制、牽引速度控制以及遠程的監測監控技術等方面內容進行探討,為橫向之間的技術開發以及系統設計提供綜合的橫向參考。