內(nèi)涵噴管裂紋產(chǎn)生原因

高 蕓,熊 勇,陳昌達(dá),曾候祥

(中國(guó)航發(fā)貴州黎陽航空動(dòng)力有限公司,貴陽 550014)

0 引 言

航空渦輪風(fēng)扇發(fā)動(dòng)機(jī)內(nèi)涵噴管的主要功能是使發(fā)動(dòng)機(jī)排出的燃?xì)馀蛎洠⑷細(xì)獾目捎霉D(zhuǎn)變?yōu)閯?dòng)能使燃?xì)鈴膰娍诟咚賴姵觯瑥亩a(chǎn)生反作用推力[1-3]。噴管位于發(fā)動(dòng)機(jī)尾端,在發(fā)動(dòng)機(jī)工作過程中主要承受氣動(dòng)力、振動(dòng)應(yīng)力和熱應(yīng)力作用,其材料通常為高溫合金或耐熱鋼[4-6]。GH536合金是一種以Ni-Cr-Fe為基的固溶強(qiáng)化型高溫合金,主要固溶強(qiáng)化元素為鉬、鎢和鈷;該合金在高溫下具有較高的強(qiáng)度,良好的耐腐蝕性能、抗氧化性能、冷熱加工性能和焊接性能,廣泛用于制造航空發(fā)動(dòng)機(jī)的燃燒室部件、壓氣機(jī)盤、風(fēng)扇以及尾端噴管焊接件[7-11]。

某型機(jī)GH536合金制內(nèi)涵噴管在工作22 h后,噴管與加強(qiáng)環(huán)之間的氬弧焊定位焊點(diǎn)和滾焊焊點(diǎn)處出現(xiàn)了多處裂紋。為避免此類事件再次發(fā)生,作者對(duì)該內(nèi)涵噴管裂紋產(chǎn)生原因進(jìn)行了分析,并提出了改進(jìn)措施。

1 理化檢驗(yàn)及結(jié)果

1.1 裂紋宏觀形貌

內(nèi)涵噴管由安裝邊、整流罩、噴管和加強(qiáng)環(huán)通過焊接連接而成,見圖1。噴管、加強(qiáng)環(huán)和整流罩材料均為GH536合金,厚度分別為1.2,1.5,1.0 mm。加強(qiáng)環(huán)通過滾焊焊接在噴管外表面,在滾焊前采用手工點(diǎn)焊(氬弧焊)對(duì)加強(qiáng)環(huán)進(jìn)行定位。

圖1 內(nèi)涵噴管宏觀形貌Fig.1 Macromorphology of inner nozzle

由圖2可以看出:裂紋1位于加強(qiáng)環(huán)與噴管外表面定位焊點(diǎn)邊緣的熱影響區(qū),貫穿整個(gè)加強(qiáng)環(huán)和噴管壁厚,沿噴管軸向擴(kuò)展,長(zhǎng)度約31 mm,裂紋尾端存在輕微分叉現(xiàn)象;裂紋2位于噴管內(nèi)表面,貫穿噴管壁厚,與裂紋1垂直,沿滾焊焊點(diǎn)邊緣的熱影響區(qū)周向擴(kuò)展,長(zhǎng)度約23 mm。

圖2 噴管內(nèi)外表面裂紋宏觀形貌Fig.2 Macromorphology of cracks on outer (a) and inner (b)surface of nozzle

1.2 斷口形貌

將裂紋人工打開后,采用OLYMPUS SZX7型體視顯微鏡觀察斷口宏觀形貌。由圖3可以看出:加強(qiáng)環(huán)上的裂紋1斷口表面較為平坦,呈灰白色,存在輕微的擠壓磨損痕跡;噴管上的裂紋1斷口不平坦,呈深灰色,斷口邊緣可見擠壓磨損痕跡;裂紋1的主裂紋源位于加強(qiáng)環(huán)外表面定位焊點(diǎn)的熱影響區(qū),呈線源特征,主裂紋源附近可見少量的放射棱線,未見材料缺陷;在滾焊焊點(diǎn)的邊緣存在一處呈點(diǎn)源特征的二次裂紋源,裂紋沿二次裂紋源擴(kuò)展貫穿整個(gè)噴管壁厚后,在噴管外表面形成新的裂紋源并繼續(xù)擴(kuò)展;在加強(qiáng)環(huán)和噴管上的裂紋擴(kuò)展區(qū)均可見疲勞弧線。裂紋2的整個(gè)斷口呈深灰色,斷口不平坦;裂紋2的裂紋源位于噴管外表面滾焊焊點(diǎn)的邊緣,共4處,均呈短線源特征,裂紋源區(qū)均未見材料缺陷。

圖3 裂紋1和裂紋2斷口宏觀形貌圖3 Macromorphology of fracture of crack 1 (a) and crack 2 (b)

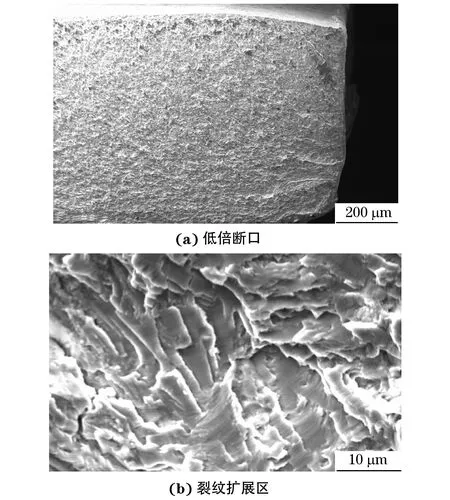

在蔡司Gemini 300型掃描電鏡(SEM)下觀察裂紋1和裂紋2斷口微觀形貌。由圖4可以看出:裂紋1斷口主裂紋源位于加強(qiáng)環(huán)上,呈線源特征,附近可見放射棱線,斷口以類解理斷裂特征為主,存在輕微的擠壓磨損痕跡,未見材料缺陷;加強(qiáng)環(huán)上的裂紋擴(kuò)展區(qū)可見疲勞弧線和細(xì)密疲勞條帶。

圖4 加強(qiáng)環(huán)上裂紋1斷口SEM形貌Fig.4 SEM morphology of fracture of crack 1 on reinforcing ring:(a) low magnification fracture and (b) crack propagation region

由圖5可以看出:滾焊焊點(diǎn)位置的裂紋由加強(qiáng)環(huán)一側(cè)向噴管擴(kuò)展,滾焊焊點(diǎn)處的裂紋斷口可見細(xì)密疲勞條帶。噴管裂紋斷口上的二次裂紋源位于噴管外表面一側(cè)的滾焊焊點(diǎn)邊緣,呈點(diǎn)源特征,附近可見放射棱線;該二次裂紋源存在擠壓磨損痕跡,呈類解理斷裂特征;裂紋擴(kuò)展區(qū)可見疲勞弧線和大量細(xì)密疲勞條帶。

圖5 滾焊焊點(diǎn)處裂紋1斷口SEM形貌Fig.5 SEM morphology of fracture of crack 1 at rolled weld:(a) low magnification and (b) high magnification

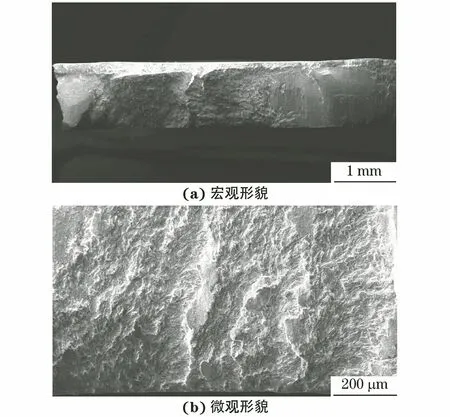

由圖6可以看出:裂紋2的裂紋源位于噴管外表面滾焊焊點(diǎn)邊緣的熱影響區(qū),共4處,均呈線源特征,裂紋源附近均可見放射棱線,斷口呈類解理斷裂特征,未發(fā)現(xiàn)材料缺陷;裂紋擴(kuò)展區(qū)可見細(xì)密疲勞條帶,斷口呈類解理斷裂特征。

圖6 裂紋2斷口宏觀和微觀形貌Fig.6 Macromorphology (a) and micromorphology (b) offracture of crack 2

1.3 顯微組織

在滾焊焊點(diǎn)位置和噴管、加強(qiáng)環(huán)母材上取樣,經(jīng)磨拋,采用氯化銅+鹽酸的酒精溶液腐蝕后,在LEICA DMI5000M型光學(xué)顯微鏡下觀察顯微組織。由圖7可以看出:滾焊焊點(diǎn)的焊縫區(qū)為鑄造枝晶組織;近加強(qiáng)環(huán)和噴管的熱影響區(qū)的晶粒均未見明顯長(zhǎng)大,晶粒度級(jí)別均為7級(jí),符合HB 5495-1992標(biāo)準(zhǔn)要求(晶粒度級(jí)別不低于4級(jí))。

圖7 噴管和加強(qiáng)環(huán)滾焊接頭的顯微組織Fig.7 Microstructures of rolled weld joint of nozzle and reinforcing ring: (a) weld edge on nozzle side; (b) base metal of nozzle;(c) weld edge of reinforcing ring side and (d) base metal of reinforcing ring

1.4 化學(xué)成分

在噴管和加強(qiáng)環(huán)上取樣進(jìn)行化學(xué)成分分析,其中碳、硫元素用Leco CS-844型紅外碳硫儀測(cè)試,鉻、鈷、鎢、鉬、鋁、鈦、鐵、錳、硅、磷以及銅元素用PerkinElmer Avio500型等離子體發(fā)射光譜儀測(cè)試。由表1可以看出:噴管和加強(qiáng)環(huán)的化學(xué)成分均滿足HB 5495-1992標(biāo)準(zhǔn)要求。

表1 噴管和加強(qiáng)環(huán)的化學(xué)成分(質(zhì)量分?jǐn)?shù))

2 裂紋產(chǎn)生原因分析

在噴管外表面定位焊點(diǎn)和滾焊焊點(diǎn)附近沿軸向和周向各形成1條裂紋,判斷軸向裂紋(裂紋1)為先形成的裂紋,周向裂紋(裂紋2)為后形成的裂紋[12]。打開裂紋后,在整個(gè)斷口上均未發(fā)現(xiàn)材料缺陷;噴管和加強(qiáng)環(huán)的化學(xué)成分均滿足HB 5495-1992標(biāo)準(zhǔn)要求;滾焊焊點(diǎn)位置的組織正常。由此推斷,裂紋的產(chǎn)生與噴管和加強(qiáng)環(huán)的成分無關(guān)。

裂紋1的主裂紋源呈線源特征,位于加強(qiáng)環(huán)外表面定位焊點(diǎn)的熱影響區(qū),附近可見細(xì)密疲勞條帶,在裂紋擴(kuò)展區(qū)可見疲勞弧線和細(xì)密疲勞條帶。裂紋2的裂紋源共有4處,均位于噴管外表面滾焊焊點(diǎn)邊緣的熱影響區(qū),裂紋擴(kuò)展區(qū)可見細(xì)密疲勞條帶。可見2條裂紋均為萌生時(shí)應(yīng)力較大、擴(kuò)展時(shí)應(yīng)力較小的疲勞裂紋。

疲勞失效是航空發(fā)動(dòng)機(jī)零部件失效的主要形式之一。在疲勞加載過程中,零部件受到應(yīng)力集中作用,疲勞裂紋容易在表面萌生[13-14]并擴(kuò)展,導(dǎo)致疲勞壽命降低[15-18]。內(nèi)涵噴管位于發(fā)動(dòng)機(jī)尾端,在疲勞加載過程中,噴管主要承受氣動(dòng)力、振動(dòng)應(yīng)力及熱應(yīng)力作用。噴管與加強(qiáng)環(huán)之間的焊接熱影響區(qū)存在殘余熱應(yīng)力,同時(shí)由于焊點(diǎn)的凸起或凹陷,該位置容易產(chǎn)生應(yīng)力集中;定位焊點(diǎn)會(huì)束縛加強(qiáng)環(huán)的冷熱收縮,影響加強(qiáng)環(huán)與噴管振動(dòng)的協(xié)調(diào)性。因此,定位焊點(diǎn)和后續(xù)滾焊焊點(diǎn)熱影響區(qū)存在較大應(yīng)力,裂紋易在此處萌生。

內(nèi)涵噴管由安裝邊、整流罩、噴管和加強(qiáng)環(huán)通過焊接連接而成。國(guó)外發(fā)動(dòng)機(jī)噴管和加強(qiáng)環(huán)之間的連接方式有鉚接、滾焊及氬弧焊3種,其成品均未在噴管和加強(qiáng)環(huán)之間發(fā)現(xiàn)殘留的定位焊點(diǎn)。該失效內(nèi)涵噴管的工藝要求為在噴管出口端外表面施加氬弧焊定位焊,最后采用車削加工去除噴管及加強(qiáng)環(huán)預(yù)留的加工余量,同時(shí)去除氬弧焊定位焊點(diǎn)。復(fù)查工藝流程發(fā)現(xiàn),實(shí)際定位焊點(diǎn)位置不滿足工藝要求(見圖8),且在最后車削加工過程中沒有去除定位焊點(diǎn)。

圖8 實(shí)際定位焊點(diǎn)和工藝要求定位焊點(diǎn)位置示意Fig.8 Diagram of positions of actual tack welding spot andprocess required tack welding spot

綜上,內(nèi)涵噴管未按工藝規(guī)定的位置進(jìn)行氬弧焊定位,并且沒有車削加工去除焊點(diǎn),造成噴管和加強(qiáng)環(huán)之間存在定位焊點(diǎn);在疲勞加載過程中,定位焊點(diǎn)和后續(xù)滾焊焊點(diǎn)的熱影響區(qū)存在應(yīng)力集中,導(dǎo)致疲勞裂紋萌生。建議通過打磨定位焊點(diǎn)來延緩或消除裂紋的產(chǎn)生;在噴管出口端嚴(yán)格按照工藝要求施加氬弧焊定位焊,并在車削加工過程中去除定位焊點(diǎn)。

3 結(jié) 論

(1) 該內(nèi)涵噴管上的裂紋為萌生時(shí)應(yīng)力較大、擴(kuò)展時(shí)應(yīng)力較小的疲勞裂紋;內(nèi)涵噴管未按工藝規(guī)定的位置進(jìn)行氬弧定位焊,并且沒有對(duì)焊點(diǎn)進(jìn)行機(jī)加工去除,在疲勞加載過程中,定位焊點(diǎn)和后續(xù)滾焊焊點(diǎn)熱影響區(qū)存在應(yīng)力集中,導(dǎo)致疲勞裂紋萌生。

(2) 建議通過打磨定位焊點(diǎn)來延緩或消除裂紋的產(chǎn)生;在噴管出口端嚴(yán)格按照工藝要求施加氬弧焊定位焊,并進(jìn)行車削加工去除。