石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料殘余應力的有限元模擬

周黎明,吳明霞,廖富強,熊 計,李延博,張智銀

(1.成都大學機械工程學院,成都 610106;2.四川大學機械工程學院,成都 610065)

0 引 言

Ti(C,N)基金屬陶瓷因具有高硬度、低密度及良好的化學穩(wěn)定性和耐腐蝕性等優(yōu)點[1-3],在數(shù)控切削刀具、滑動軸承、密封環(huán)、噴嘴等耐磨零部件上得到廣泛應用[4-5]。Ti(C,N)基金屬陶瓷在潤滑不良如因機械密封而無法添加潤滑油、脂的環(huán)境中服役時,會發(fā)生嚴重的干摩擦磨損。研究[6]發(fā)現(xiàn),在Ti(C,N)基金屬陶瓷中添加固體潤滑劑(如石墨)可以改善陶瓷的自潤滑性能,但同時會降低其綜合力學性能,這限制了該陶瓷的應用。

針對上述問題,功能梯度材料理念被應用于Ti(C,N)基金屬陶瓷自潤滑材料的設計與制備中。通過層鋪-燒結(jié)方法制備得到的表面具有一定梯度結(jié)構(石墨的體積分數(shù)從表層到內(nèi)部逐漸遞減)的石墨/金屬陶瓷自潤滑復合材料,既具有優(yōu)良的自潤滑性能,又具有良好的力學性能。然而,研究[7]表明,由于各梯度層間的熱膨脹系數(shù)等熱物理性能不同,材料內(nèi)部會出現(xiàn)復雜的應力分布狀態(tài),這會影響材料質(zhì)量和使用壽命。因此,在設計金屬陶瓷梯度自潤滑復合材料時,要對其應力分布狀態(tài)進行分析,其中有限元模擬是目前常采用的分析方法。XU等[8]采用有限元法對Al2O3/TiC/CaF2陶瓷刀具的殘余應力進行模擬,得到了最優(yōu)的組成分布指數(shù)。龔偉等[9]對LZAS微晶玻璃梯度涂層的應力分布進行了有限元分析,確定了最佳的組成分布指數(shù)。目前,有關石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料設計的研究較少。作者利用ANSYS有限元軟件對石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料制備過程中的殘余熱應力進行模擬,研究了石墨的組成分布指數(shù)、梯度自潤滑層厚度等參數(shù)對該復合材料殘余應力的影響,并進行了試驗驗證,為后續(xù)金屬陶瓷梯度自潤滑材料的設計與制備提供參考。

1 有限元模型的建立與材料物理性能參數(shù)的確定

1.1 有限元模型的建立

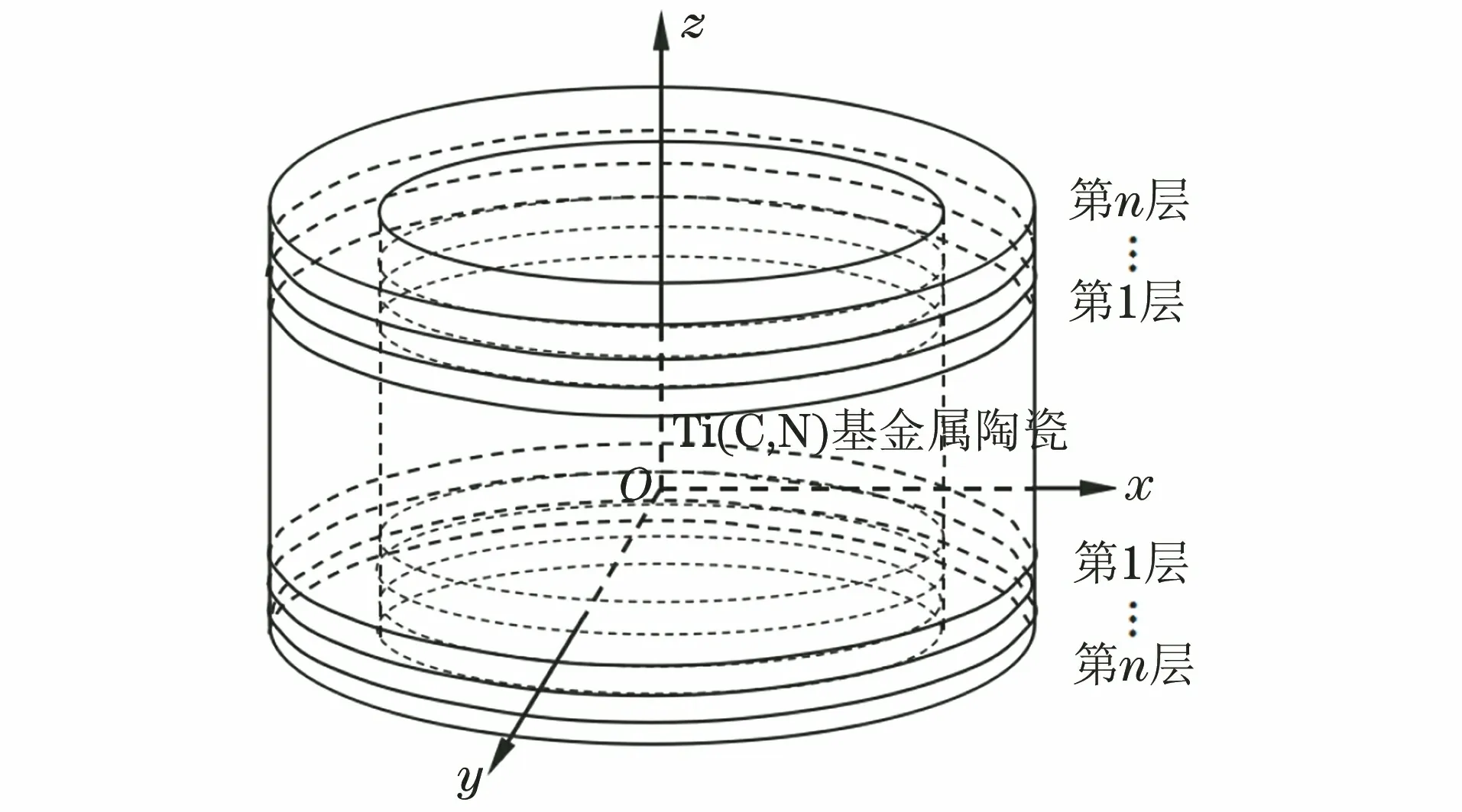

石墨/金屬陶瓷梯度自潤滑復合材料的具體設計思路是以未添加石墨的圓環(huán)狀Ti(C,N)基金屬陶瓷為基體,在兩端面制備出含石墨的金屬陶瓷梯度自潤滑層,其中石墨含量沿軸向向兩端(即從第1層到第n層)逐漸增加,如圖1所示。

圖1 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的幾何模型Fig.1 Geometric model of graphite/Ti(C,N)-based cermet gradient self-lubricating composite

為了保證模擬精度,對梯度自潤滑層以及其與基體的界面附近區(qū)域進行網(wǎng)格細化,石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的三維有限元模型如圖2(a)所示。為節(jié)省計算時間,對三維有限元模型進行簡化,簡化成二維軸對稱模型,如圖2(b)所示。簡化后模型的總厚度(z方向)為6 mm,梯度自潤滑層的厚度設為t,考慮有限元模型的建立和實際制備工藝條件,t取0.5~2.0 mm。模型徑向(x方向)寬度為4 mm,單元類型為PLAN13四節(jié)點熱-力耦合單元。根據(jù)文獻[10],金屬陶瓷在燒結(jié)過程中幾乎不發(fā)生塑性變形,故只考慮其彈性變形。在燒結(jié)溫度(1 440 ℃)下,該梯度自潤滑復合材料處于應力自由狀態(tài),因此殘余應力主要是在冷卻到室溫(22 ℃)過程中產(chǎn)生的。為了便于計算殘余應力,對z軸施加一個徑向的位移約束。此外,在有限元計算過程中假定以下條件:材料各向同性,且其物理性能參數(shù)不隨溫度變化;各梯度層中石墨分布均勻,且各梯度層的界面結(jié)合良好;只考慮材料表面的對流換熱。

圖2 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的有限元模型Fig.2 Finite element model of graphite/Ti(C,N)-based cermet gradient self-lubricating composite: (a) three-dimensional model and (b) two-dimensional model

1.2 材料的物理性能參數(shù)

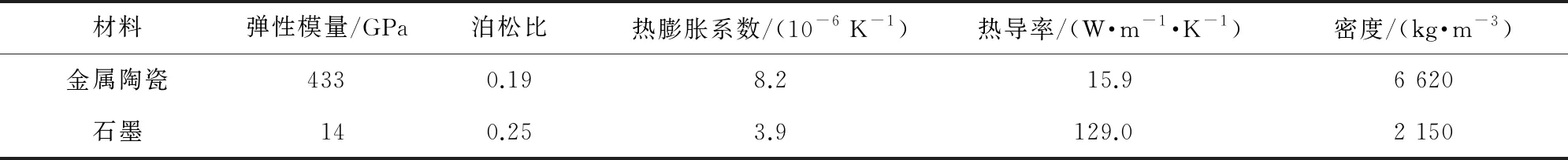

Ti(C,N)基金屬陶瓷和石墨的物理性能參數(shù)如表1所示。目前,功能梯度材料的組成分布多采用冪指數(shù)模型[11],第i層梯度層石墨的體積分數(shù)計算公式為

表1 Ti(C,N)基金屬陶瓷和石墨的物理性能參數(shù)[11]

(1)

式中:VGr(i)和VGr(n)分別為第i層和表面層中石墨的體積分數(shù);n為總梯度層數(shù);m為組成分布指數(shù),根據(jù)文獻[7,9,12],分別取0.5,1.0,2.0。

由文獻[6]可知,當添加體積分數(shù)約為2%的石墨時,Ti(C,N)基金屬陶瓷的耐磨性能最好。因此,作者在設計梯度自潤滑層時,將表面層中的石墨體積分數(shù)固定為2%,即VGr(n)=2%。根據(jù)殘余應力理論[13],梯度層數(shù)越多,基體與梯度自潤滑層以及各梯度層之間材料的物理性能參數(shù)差異越小,殘余應力越低,但梯度層數(shù)量的增加使得制備工藝復雜性增大,成本增加。因此,結(jié)合實際制備經(jīng)驗和前期研究成果[12],作者將梯度層數(shù)量設定為2層,即n=2。

假定各梯度層材料完全致密且厚度相等,材料的物理性能參數(shù)可采用經(jīng)典的Voight線性混合法則[11]確定,計算公式為

P(i)=[1-VGr(i)]×PCE+VGr(i)×PGr

(2)

式中:P(i)為第i層自潤滑梯度層材料的物理性能參數(shù);PCE和PGr分別為Ti(C,N)基金屬陶瓷和石墨的物理性能參數(shù)。

2 有限元模擬結(jié)果

梯度結(jié)構材料表面和各梯度層界面處的應力情況復雜,會對材料性能產(chǎn)生不同影響。剪切應力較大時梯度層會發(fā)生分層失效[14],軸向(z方向)應力狀態(tài)對梯度結(jié)構材料的制備質(zhì)量及力學性能影響較大[12],過大的Von Mises應力會對材料的制備質(zhì)量和力學性能產(chǎn)生不利影響[8]。因此,作者主要從表面徑向應力、剪切應力、軸向應力以及Von Mises應力等方面對石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料進行應力分析。

2.1 組成分布指數(shù)對殘余應力的影響

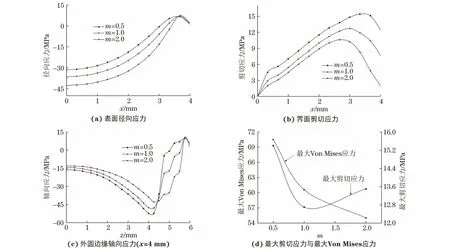

梯度自潤滑層梯度層共2層,總厚度t取1.5 mm,模擬得到組成分布指數(shù)m與殘余應力的關系,如圖3所示。由圖3(a)可以看出,該梯度自潤滑復合材料的表面徑向應力主要表現(xiàn)為殘余壓應力,表面殘余壓應力隨著組成分布指數(shù)的增大而增大。表面殘余壓應力有利于提高材料的斷裂韌性和疲勞強度[11,15],同時還可有效緩解由外加載荷引起的應力集中[8],從而確保材料表面的完整性,提高其耐磨性能。但過大的表面殘余壓應力會使材料表層與亞表層間產(chǎn)生間隙,導致褶皺和分層[16]。

由圖3(b)可以看出,隨著組成分布指數(shù)的增大,金屬陶瓷基體與梯度自潤滑層界面剪切應力峰值減小,且其峰值向中心軸方向遷移。由圖3(c)可以看出,該梯度自潤滑材料外圓邊緣(x=4 mm)處的軸向應力沿z方向先減小后增大,在z約為4.5 mm處,即基體與梯度潤滑層界面處,軸向應力明顯減小且迅速轉(zhuǎn)變?yōu)闅堄嗬瓚Α@?壓應力的突變是導致梯度結(jié)構復合材料產(chǎn)生缺陷或發(fā)生失效的主要原因之一[12,17]。由圖3(d)可以看出,隨著組成分布指數(shù)的增大,最大Von Mises應力減小,最大剪切應力先減小后增大。結(jié)合式(1)和(2)可知,當m>1時,材料物理性能參數(shù)的差異主要體現(xiàn)在梯度自潤滑層的表層與亞表層之間,而非金屬陶瓷基體與梯度自潤滑層之間。考慮材料的最大剪切應力,同時根據(jù)文獻[9]并結(jié)合有限元模型和實際制備工藝,得到石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的最佳組成分布指數(shù)的范圍為1.0~2.0。

圖3 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的殘余應力與組成分布指數(shù)的關系Fig.3 Relation between residual stress and compositional exponent in graphite/Ti(C,N)-based cermet gradient self-lubricating composite: (a) radial stress on surface; (b) shear stress at interface; (c) axial stress at cylindrical edge and (d) maximum shear stress and maximum Von Mises stress

2.2 梯度自潤滑層厚度對殘余應力的影響

組成分布指數(shù)m取1.0,模擬得到梯度自潤滑層厚度t與殘余應力的關系,如圖4所示。由圖4(a)可以看出,隨著梯度自潤滑層厚度的增加,復合材料表面徑向壓應力減小,因此在設計梯度自潤滑材料時應避免梯度自潤滑層過厚。由圖4(b)可以看出,隨著梯度自潤滑層厚度的增加,界面最大剪切應力明顯降低,且剪切應力分布均勻性改善,因此在設計時應避免梯度自潤滑層過薄。由圖4(c)可以看出,在不同梯度自潤滑層厚度下,復合材料均出現(xiàn)了拉-壓應力突變情況,且應力突變區(qū)域(即軸向最大壓應力與最大拉應力之間的距離)從t=0.5 mm時的0.4 mm左右擴大到t=2.0 mm時的1.5 mm左右。由圖4(d)可以看出,復合材料中最大Von Mises應力和最大剪切應力均隨著梯度自潤滑層厚度的增加而減小,其中最大Von Mises應力幾乎呈線性下降,最大剪切應力先迅速降低,當t≥1.5 mm時緩慢降低。綜上,在設計梯度自潤滑復合材料時應避免過厚或過薄的梯度自潤滑層,適宜的梯度自潤滑層厚度為1.0~1.5 mm。

圖4 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料殘余應力與梯度自潤滑層厚度的關系(m=1.0)Fig.4 Relation between residual stress and thickness of gradient self-lubricating layer in graphite/Ti(C,N)-based cermet gradient self-lubricating composite (m=1.0): (a) radial stress on surface; (b) shear stress at interface;(c) axial stress at cylindrical edge and (d)maximum shear stress and maximum Von Mises stress

2.3 殘余應力分布

由圖5可以看出:當m=1.0,t=1.0 mm時,復合材料表層的殘余應力主要為徑向壓應力,金屬陶瓷基體與梯度自潤滑層界面處則存在著較大的徑向拉應力,且越靠近中心軸,拉應力越大;最大剪切應力主要集中在亞表層靠近外圓邊緣處,同時在基體與亞表層的界面處以及亞表層與表層的界面處也存在較大的剪切應力;最大軸向壓應力(-52.7 MPa)位于金屬陶瓷基體與梯度自潤滑層的界面邊緣處,且軸向壓應力沿著z方向迅速降低;該復合材料的最大Von Mises應力分布在金屬陶瓷基體與梯度自潤滑層的界面邊緣處。綜上可知,在金屬陶瓷基體與梯度自潤滑層界面外圓邊緣處的應力分布最復雜,因此該處易產(chǎn)生燒結(jié)微裂紋、開裂等缺陷;同時可以看出該處的應力集中區(qū)域不大,通過適當?shù)哪ハ骷庸け憧上R虼耍谥苽湓撌?Ti(C,N)基金屬陶瓷梯度自潤滑復合材料時應保留足夠的加工余量。

圖5 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的殘余應力分布云圖(m=1.0,t=1.0 mm)Fig.5 Contours of stress distribution of graphite/Ti(C,N)-based cermet gradient self-lubricating composite(m=1.0,t=1.0 mm): (a) radial stress; (b) shear stress; (c) axial stress and (d) Von Mises stress

3 復合材料制備及殘余應力驗證

3.1 復合材料的制備與顯微組織

采用層鋪-燒結(jié)方法制備石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料。其中,Ti(C,N)金屬陶瓷的基礎粉體按Ti(C,N)、WC、Mo2C、NbC、鎳體積比為70.3…6.4…3.6…8.6…11.1進行配制。根據(jù)有限元模擬結(jié)果,梯度層數(shù)為2,梯度自潤滑層總厚度為1.5 mm,石墨組成分布指數(shù)為1.0。將Ti(C,N)金屬陶瓷基礎粉體和石墨粉按一定比例進行混合造粒,其中基體、亞表層和表層中的石墨體積分數(shù)分別為0,1%,2%,按照圖1所示的結(jié)構依次向模具中倒入基體、亞表層和表層粉體并壓實,放入低壓燒結(jié)爐中進行燒結(jié)。

采用4XB型光學顯微鏡觀察燒結(jié)得到的石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的組織。由圖6可以看出,從表層到基體,石墨相含量逐漸減少。梯度自潤滑層中的石墨相呈團聚狀分布,且石墨相團聚的尺寸沿厚度方向逐漸增大,這與文獻[6]中描述的石墨相分布情況一致。金屬陶瓷基體與梯度自潤滑層間以及梯度自潤滑層內(nèi)部界面結(jié)合良好,未發(fā)現(xiàn)裂紋等缺陷,這表明通過層鋪-燒結(jié)方法可以制備出具有較好梯度結(jié)構的石墨/Ti(C,N)基金屬陶瓷復合材料。

圖6 石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的顯微組織Fig.6 Microstructure of graphite/Ti(C,N)-based cermet gradient self-lubricating composite

3.2 表面殘余應力

采用層鋪-燒結(jié)方法制備不同梯度自潤滑層厚度的石墨/Ti(C,N)基金屬陶瓷自潤滑復合材料,其中梯度層數(shù)為2,石墨分布指數(shù)為1.0,梯度自潤滑層厚度分別為0.5,1.0,1.5,2.0 mm。利用PHILIPS X′Pet Pro型X射線衍射儀對復合材料表面進行殘余應力測試,采用銅鈀,掃描電壓為40 kV,電流為40 mA,掃描范圍為10°~90°,步長為0.01°。測試時,選取Ti(C0.7N0.3){422}晶面為衍射平面,其無應力時的2θ約為122.7°,側(cè)傾角ψ分別取0°,10°,20°,30°,40°。由圖7可以看出,不同試樣表面的殘余應力均為壓應力,殘余壓應力隨著梯度自潤滑層厚度的增加逐漸減小,變化趨勢與有限元模擬結(jié)果一致,殘余壓應力隨梯度自潤滑層厚度的變化量的相對誤差不超過10%。有限元模擬結(jié)果與試驗結(jié)果之間的誤差推測是由測量誤差或試樣表面的微觀不平度以及有限元模型計算簡化所致。

圖7 不同梯度自潤滑層厚度下石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料殘余應力的試驗結(jié)果與模擬結(jié)果對比Fig.7 Comparison between experimental results and simulation of residual stresses of graphite/Ti(C,N)-based cermet gradient self-lubricating composite with different thicknesses of gradient self-lubricating layer

4 結(jié) 論

(1) 在石墨/Ti(C,N)基金屬陶瓷梯度自潤滑層表層中分布的殘余應力主要為徑向壓應力,剪切應力、最大軸向壓應力和Von Mises應力均主要集中于金屬陶瓷基體與梯度自潤滑層界面邊緣區(qū)域。

(2) 隨著組成分布指數(shù)的增大,梯度自潤滑層表面徑向壓應力增大,金屬陶瓷基體與梯度自潤滑層界面處的剪切應力和最大Von Mises應力減小;增大梯度自潤滑層厚度可以改善界面處的應力分布,但表面徑向壓應力也隨之降低;石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的最佳組成分布指數(shù)為1.0~2.0,最優(yōu)梯度自潤滑層厚度為1.0~1.5 mm。

(3) 試驗測得不同梯度自潤滑層厚度的石墨/Ti(C,N)基金屬陶瓷梯度自潤滑復合材料的表面殘余應力均為壓應力,殘余壓應力隨著梯度自潤滑層厚度的增加逐漸減小,殘余應力變化規(guī)律與有限元模擬結(jié)果基本一致,有限元模擬結(jié)果較準確。