基于新型微組裝技術的X 波段高隔離開關的設計

劉博源 ,黃昭宇 ,江 云 ,季鵬飛 ,許慶華 ,張曉發 ,袁乃昌

(1.國防科技大學 電子科學學院CEMEE 國家重點實驗室,湖南 長沙 410003;2.湖北三江航天險峰電子信息有限公司,湖北 孝感 432000)

0 引言

隨著現代雷達通信系統對微波有源器件日益增長的需求,經過從21 世紀五六十年代以來的發展,已經逐漸從功耗高、重量大轉向小型化、高集成、高性能、多功能新型化器件[1]。同時,工藝水平的提升,也使得器件的加工精度和批量化產品一致性以及高可靠性得到極大程度的保障。這其中,由于對電路不同路徑的選通作用,微波開關被廣泛應用在收發組件中[2]。

性能優良的微波開關對于提升射頻前端集成度的作用是顯著的,這是因為開關與接收或發射天線直接關聯,其結構直接影響到了天線尺寸以及在相同體積內路徑的數量[3]。對于本文中所涉及的多路開關,為使每一路開關和與之相鄰的其他路的開關能夠避免信號大規模串擾,就需要對模塊整體結構進行優化設計。具體而言,在平行路徑之間分腔,對于提升電路電磁兼容性是至關重要的[4]。除此之外,在電路層面上,利用高介電常數的新型多層板和微組裝設計,可以在每一路的垂直方向上將控制電路和射頻電路分離開,這樣就可以防止直流信號與射頻信號之間的混疊,路徑切換受阻,信噪比下降,嚴重限制微波開關正常工作。

考慮到上述情況,本文設計的開關通道電路需要大體上從電性能和結構兩個方面分別進行設計,并在各自發揮最佳性能優勢時優化整合,找到可以最大限度滿足性能指標的模塊設計思路[5]。由于所設計的模塊需要進行加工,因而還需要把所使用復合材料的穩定性和工藝設備的加工誤差等可實現性方面問題考慮在內[6]。最后,本文設計并制作了X 波段高隔離度射頻開關組件,實現了四通道開關組件同時工作的模塊化、集成化的全流程設計,有利于提升系統組件的功能化和靈活度。

1 開關通道電路與結構設計

本文所設計的組件由4 個相同且獨立的開關電路組合而成。電路設計為兩部分,一部分為P 型半導體-本征半導體-N 型半導體(Positive-Intrinsic-Negative,PIN)二極管[7]并聯組成開關電路,達到低插損、高隔離、大功率要求;另一部分是開關導通和關斷的控制部分,含驅動器和晶體管到晶體管邏輯(Transistor-Transistor Logic,TTL)、電源等。驅動器的電源為+5 V、-28 V。TTL 電平輸入,驅動器[8]輸出高低電平來控制開關的導通和關斷,實現電路開關性能。

1.1 開關通道的微波特性

開關是一種插入損耗(插損)受PIN 管導通或截止情況影響的器件[9],插損(Insertion Loss,IL)的定義為輸入功率Pin和導通狀態輸出功率Pout,on的比值再取對數,即:

通常來講,導通態插損要小,截止態插損要大。

開關的回波損耗是關于功率沿輸入路徑返回的量度。回波損耗(Return Loss,RL)定義為輸入功率Pin與反射功率Pr的比值再取對數,即:

開關的隔離度(Isolation,ISO)可以認為是在斷開條件下的插入損耗[10],對數值為負,即:

1.2 開關通道電性能參數指標

分析4 路開關組件在實際應用中的性能,對其中關鍵參數進行了指標設定:頻率范圍為8~12 GHz;插入損耗≤1.5 dB;幅度不平衡≤±0.8 dB;相位不平衡≤±5°(溫度25 ℃);關斷隔離度≥50 dB(溫度25 ℃);切換速度≤500 ns(溫度25 ℃);駐波比≤1.8;功率容量≥20 W(連續波,溫度25 ℃);電源電壓Vcc 為6 V,Vee 為-30 V;控制電壓Vc 為6 V;最大輸入信號功率(Pinmax)為43 dBm;封腔后尺寸為長(L)≤125 mm,寬(W)≤25 mm;控制信號為TTL(Transistor-Transistor Logic)電平:-0.3~-0.8 V/+5 V。

1.3 開關通道尺寸指標

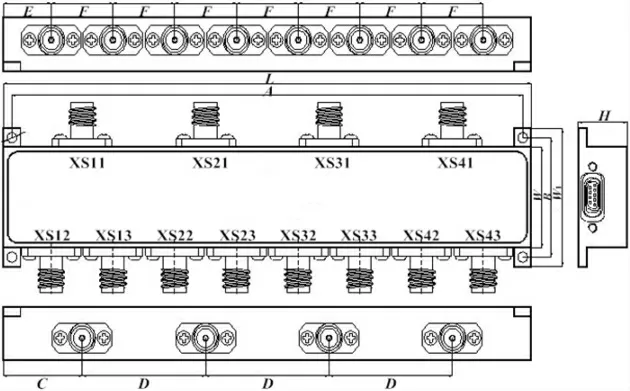

考慮到開關通道組件尺寸設計以達到多方面應用上的使用需求,經過對電磁兼容的定性分析后,對其進行緊湊型設計,采用微組裝技術對其進行小型化設計。外形和引出端排列圖以及對應尺寸符號長度大小分別如圖1 和表1 所示。

圖1 開關組件外形和引出端排列圖

表1 尺寸符號長度大小

根據四通道開關組件的尺寸,對盒體也做了上述小型化設計,以滿足在更為復雜電磁系統中輕量化和緊湊型布局[11]。

1.4 開關通道架構設計

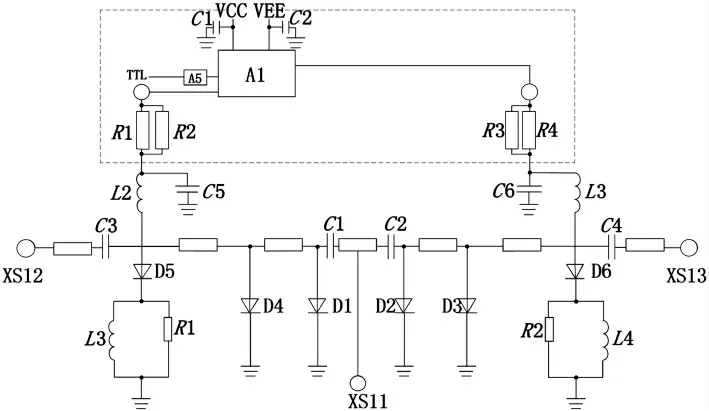

重構開關組件含4 組獨立的二選一開關,分別為K1、K2、K3、K44個大功率二選一開關。4個二選一開關受同一個TTL 電平控制聯動工作。發射時,均為XS2到XS1 導通,XS3 端指向吸收態并與XS2 為隔離狀態;接收時均為XS1 到XS3 導通,XS2 端指向吸收態并與XS3為隔離狀態。開關組件電性能工作原理圖如圖2 所示。

圖2 開關組件電性能工作原理圖

將驅動電路添加入控制模塊中,通過高低電平轉換實現信號從主路到任一旁路的切換導通。該開關通道架構設計如圖3 所示。

圖3 開關通道電路原理圖

將上述通道進行器件化,首先通過對其中任一通道的主路和支路端加入隔直電容,防止電源中的直流分量流入開關造成功率過大而燒壞器件[12-13]。其次,添加二極管來對電路起到穩壓和保護的作用,避免感性負載在通斷電過程產生高反壓對電路造成傷害。在支路輸出端口加入扼流線圈,防止電源的雜波隨著有用信號流出[14]。驅動器控制端放置接地電容是為了防止射頻信號回流入電源造成損傷。

加電使用前,要使控制輸入端為低電平。同時,為保證速度,要求輸入TTL 信號:上升沿時間(tr)≤20 ns,下降沿時間(tf)≤20 ns,高電平(Vtop)≥4.0 V。

控制信號的工作頻率≤30 MHz,典型工作頻率10 MHz。另外,內部所有射頻端口均有隔直電容,無需外加。-5 V電源管腳就近外加1 μF 濾波電容。

2 開關通道電路建模與仿真

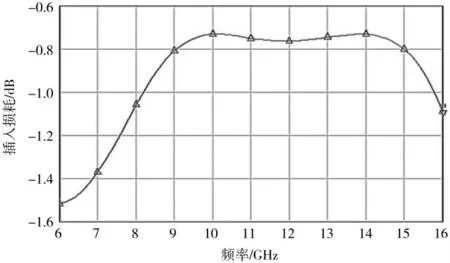

該組件的關鍵技術為高頻開關電路損耗、低反射和散熱。由于功率高,因此要求電路損耗小,端口反射小。電路采用三級PIN 二極管級聯的方式[15],最后一級為吸收式設計,開關關斷隔離高。為滿足帶寬需要,對電路通過添加有源電感負載來拓展帶寬,以達到對全X 頻段的覆蓋。根據以上要求,在ADS 電路仿真軟件對圖3 所示的單通道開關電路進行參數化建模和優化設定高頻板、頻率參數,根據以往優化經驗,調整具體參數值,通過優化設計,得到理想的仿真結果。導通損耗曲線如圖4 所示,駐波曲線如圖5 所示,關斷隔離曲線如圖6所示。

圖4 開關電路導通態插入損耗仿真曲線圖

圖5 開關電路駐波仿真曲線圖

圖6 開關電路關斷隔離仿真曲線圖

經過仿真可以看出,對于導通損耗曲線,在整個X波段可以滿足不小于1.5 dB的指標要求;在仿真設計中,輸入端口的駐波雖然在8 GHz 處未能滿足小于1.8的指標要求,但根據以往設計經驗,在低頻端對其進行了失配設計,是考慮到ADS 無法對電路寄生參量進行仿真分析,由此可以在實際加工過程中實現駐波比下降到理想值;輸出駐波比在設計中各頻點也均不大于1.8;由仿真結果可知,關斷隔離度遠遠大于指標要求的35 dB,在新型微組裝實現技術下,此項指標要求可以得到充分保證。

3 開關通道電路的加工與測試

3.1 電路版圖設計

根據建模和仿真優化后得到的尺寸,利用AutoCAD對每一路開關電路繪制,抽取其中一路作為繪制對象,得到如圖7 所示結構圖形。

圖7 單路開關電路版圖

3.2 復合多層板的設計

利用Altium Designer 對內部線路和分立器件排版和布局,為了減少開關通道組件射頻與控制端的高度集成和小型化,并極大程度提升電磁兼容性,因而引入了如圖8 所示的復合多層板的設計思路。

圖8 復合多層板層疊結構

材料用了多層介質材料,頂層銅箔在0.508 mm 厚FR4 芯板的頂面,另一面銅箔全部蝕刻掉;底層銅箔在0.508 mm 厚FR4 芯板的底面,另一面銅箔全部蝕刻掉;微帶金屬層在上下兩層厚FR4 芯板被蝕刻掉銅箔的中間。合板總厚度約1.5 mm。

3.3 開關通道組件的加工和實測

通過全流程的電路加工和盒體封裝,得到的開關組件實物外觀圖如圖9 所示。

圖9 開關組件實物外觀圖

組件盒體4 個開關獨立分為4 個腔體,每個開關的兩路也采用隔墻分別隔開輸出,每個單獨的開關內部有內蓋板固定熱電場,進一步減少電磁干擾,提高隔離度,芯片燒結到鉬銅片上,然后再燒結到腔體底部,保證接地良好,散熱良好,降低熱阻,減少熱損。以上措施能很好地滿足設計需求,是解決該組件低插損、大動態、高隔離的關鍵技術。

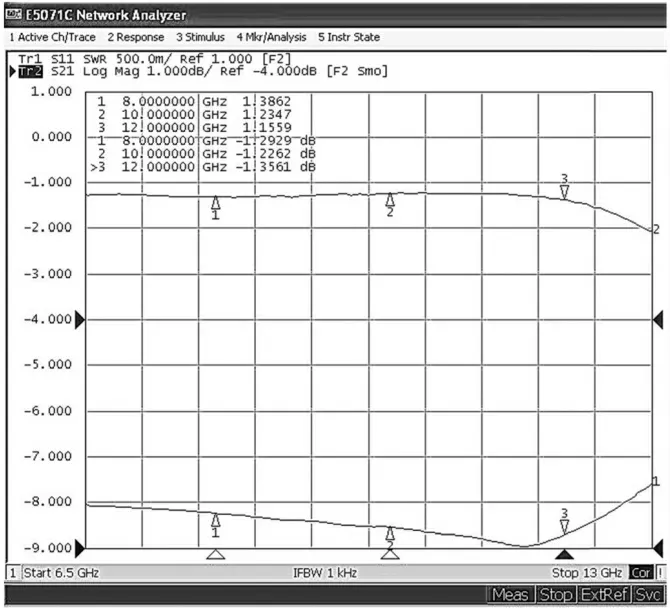

由于受到腔體、帶線布局的影響,其仿真結果和實際測試有些差別。切換控制位高低電平,對帶線的某部分寬度的進行調試,得到比較滿意的指標。實測開關的導通態插損和駐波曲線分別如圖10 和圖11 所示。

圖10 實測導通態插入損耗曲線圖

圖11 實測駐波曲線圖

當通道關斷時測試輸入輸出端口的損耗,并與相鄰通道的增益值做差,得到該通道的關斷隔離度指標。關斷隔離度曲線如圖12 所示。

圖12 實測關斷隔離度曲線圖

根據實測曲線可以看出,開關單路插損滿足≤1.5 dB的指標要求,關斷隔離度在全頻段內均大于50 dB。此外,駐波曲線顯示,輸入輸出端口駐波均小于1.8。以上指標均達到了設計要求。

通過調整控制位的高低電平進行通道切換,對四通道中XS1 進行歸一化,測試另外三通道XS2、XS3 和XS4的相對歸一化通道幅度和相位的差值,得到每個通道的幅相平衡性指標,得到如圖13 和圖14的測試結果。

圖13 實測路間相位一致性結果

圖14 實測路間幅度一致性結果

同樣地,切換控制位高低電平測試每個通道開關幅度相當于歸一化通道值的帶內平坦度。

由圖14 可知,8~12 GHz 范圍內的通道路間相位一致性≤±5°,帶內波動≤±0.8 dB,均滿足使用要求。

最后,對開關的切換速度進行了實測,如圖15 所示。結果顯示,在切換支路的瞬時時刻,切換時間被極大限制在200 ns,遠達到了指標中不大于500 ns的要求。

圖15 實測開關切換時間

3.4 組件與同類產品的性能比較

本文設計的組件是充分利用了微組裝工藝,減少了人為因素和精度誤差對主要電性能的影響,具有與仿真結果高度一致的優越性。為了突出本文設計產品的優越性,將其與其他X 波段同類產品進行對比,如表2 所示。

表2 本文組件與同類產品性能比較

由表2 可知,本文組件除了可滿足四通道同時工作的需要外,在插損、駐波、隔離度、切換速度等指標方面都具備明顯優勢。在不過多犧牲插損和駐波的前提下,本文設計的產品使高隔離度、高切換速度和大功率容量等性能特點得到了較好展現。

4 結論

針對組件的結構、性能、精度的要求和現有工藝水平、設備儀器條件,該組件確定的微組裝工藝方案切實可行,該組件的設計中盡可能地采用標準工藝,既提高組件成熟度,提高可靠性、穩定性,又達到工藝簡單易行、降低制造成本的目的。本文設計的開關組件在極大限度滿足高隔離度性能前提下,大大縮減了組件尺寸,尺寸僅為123.70 mm×21.20 mm,可以滿足復雜多通道系統對邏輯切換控制的緊湊型需求。同時幅相一致性較好,開關響應時間控制在百納秒范圍內,降低了組件多路傳輸的延遲時間,搭配驅動器輸出邏輯信號進行高低電平切換,提升了開關多種組合下同步工作的能力。

另外,盒體與高頻電路板采用導電膠貼裝,電路板帶線與接口采用包金帶工藝、芯片采用燒結工藝裝配,控制部分的元件采用回流焊工藝燒結到電路板上,組件內部連接件采用絕緣子燒結方式,電路輸入輸出有隔直電容,上下外蓋板采用激光縫焊,有效地避免了電磁干擾,射頻泄漏,具有很好的環境適應性。總體來說,所設計的組件可以用于射頻前端信號路徑同時或分時切換,可廣泛適用于微波毫米波軍工及民品行業和市場。