核電數字化控制系統與第三方系統接口研究

尤 兵

(福清核電有限公司,福建 福清 350318)

0 引言

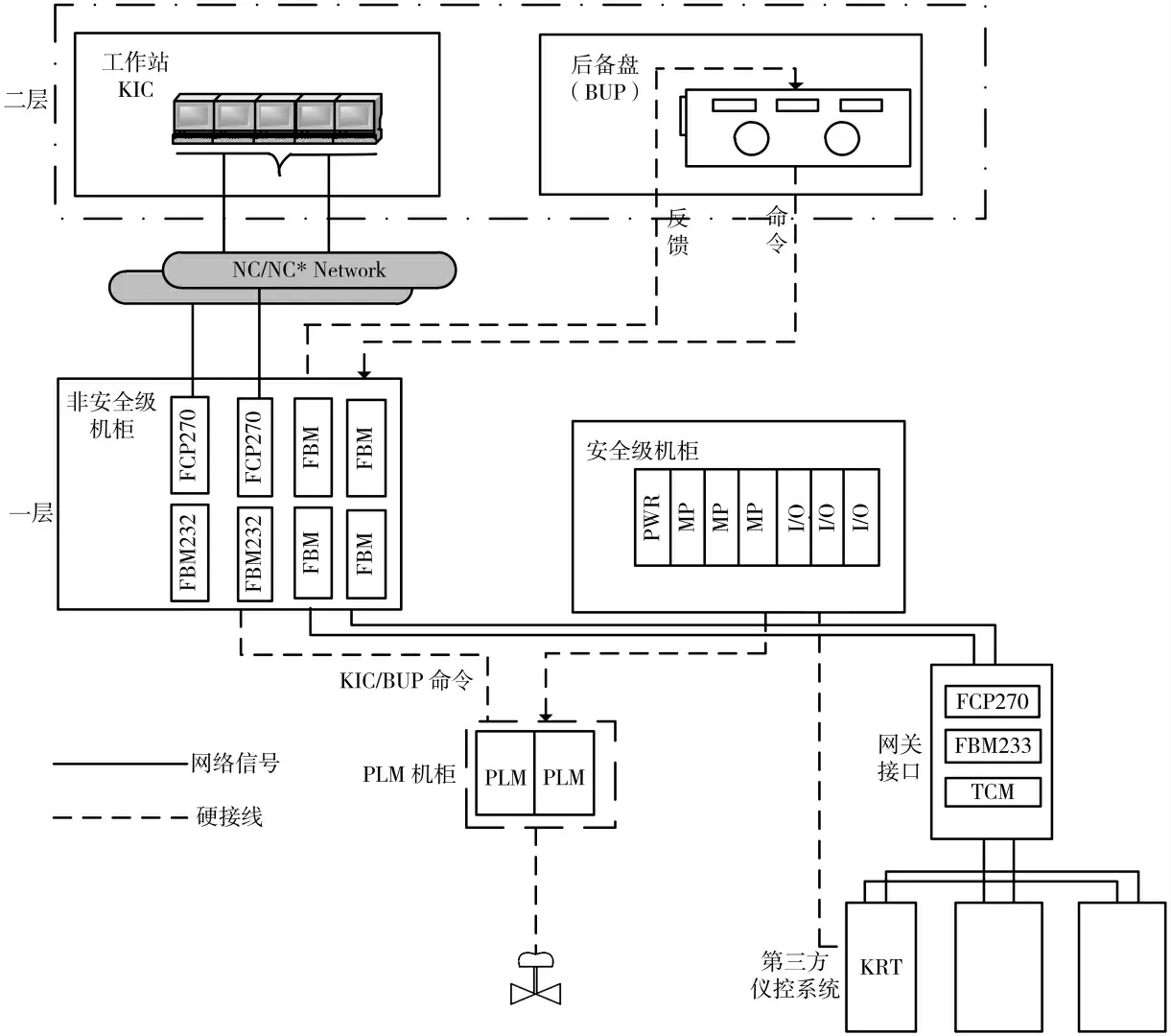

目前核電廠一般采用全范圍數字化控制系統(Digital Control System,DCS)系統[1],從系統結構上分為一層(自動控制和保護層)和二層(電廠操作和管理信息層)[2]。一層劃分為安全級的保護和監視系統、非安全級控制和監視系統,安全級系統主要完成緊急停堆、專設安全設施及支持系統驅動、事故后監視和處理等安全級功能,非安全級系統主要完成在正常工況下電廠運行監控等非安全級功能;二層亦稱電廠計算機信息和控制系統,主要承擔電廠數字化操作任務,電廠計算機信息和控制系統通過電廠機組網絡獲得電廠的輸入數據并進行處理,然后把處理結果送到顯示裝置,為電廠運行人員提供電廠狀態的信息及操作指導,同時接受操縱員的命令,把命令傳遞到一層,實現對電廠的操作。

核電廠采用DCS 對控制系統實施數字化后,絕大部分工藝系統都由DCS 進行統一的監測和控制,但也有部分系統由于控制算法以及控制手段比較獨特,不宜納入DCS 平臺進行控制,而采用了由其他供貨商提供的儀控平臺進行控制。在數字化電廠中,這一部分控制系統統稱為第三方儀控系統。鑒于這些第三方系統一般都是專用于某一具體的工藝設備,因此也可稱為第三方專用儀控系統,如圖1 所示。

圖1 DCS 結構及第三方接口示意圖

第三方儀控系統具有一定的獨立性,但相關工藝參數信息仍需要送進過程控制系統,參與過程控制。在核電廠數字化后,先進主控室的設計目標是功能更完善、布局更集中[3],操縱員能從主控室工作站中對全廠工藝過程及設備進行監視和控制,因此進行信息集成非常必要,單獨為每個第三方專用系統設置人機界面變得不再可行[4]。需要將第三方儀控系統的信息集成進DCS,即第三方儀控系統與DCS 間存在信息交換,因此需要設計DCS 與第三方儀控系統間的接口。

1 接口設計方案

1.1 接口方案對比

控制系統與其他系統通信有兩種方式:(1)硬接線方式,指的是兩個系統間以控制/測量電纜進行數據交換,每對電纜交互一個信號;(2)通信網關方式,與硬接線對應,通信方式(如MODBUS/RTU、MODBUS/TCP)則以雙絞線或光纖方式,通過網絡傳輸協議在兩個系統間進線數據交換,每對線纜交換的信號通常是批量信號。

硬接線方式的特點是:信號傳輸中轉環節少,對現場信號的反應快速、可靠,目前大部分電廠、設計院仍認為它是信號接入DCS的最可靠、快速的方式。因此,在通信方式逐步應用的情況下,對可靠性、實時性和確定性要求很高的聯鎖與控制,目前仍然保留了硬接線方式[5-6]。但每個信號使用一對線,信號很多、傳輸距離很長時,需要經過電纜溝、電纜井、電纜橋架等敷設到現場,設計、施工難度和成本大幅上升,且很容易引入干擾,影響精度,信號線連接比較繁雜,對于檢查和維護來說也需要巨大的工作量,特別是在需要增加儀表或改變測量控制點的位置、功能時,困難十分巨大。

相對于硬接線,通信方式可通過一對線纜批量傳輸數據,可以減少大量的輸入輸出模塊,相應地可以減少大量的電纜和接線頭,大大地節省投資;并且在傳輸過程中,信號精度不會受影響。因此,對于一些數據傳輸量大,而信號安全和實時性要求不是特別嚴格的情況下,選用通信網關方式便十分有意義。

1.2 接口方案選擇

第三方專用儀控系統與DCS 之間交互的信號可大致分為以下兩類。

(1)重要性較高,對通信可靠性和實時性要求較高,但數量不是特別多,例如:參與跳堆或者專設安全設施驅動的信號、參與其他邏輯聯鎖和保護的信號、事故后監測系統顯示記錄的信號等安全級信號以及對響應時間要求較高的其他信號,如事故追憶系統。

(2)重要性次之,對實時性要求不是特別高,一般可以是秒級,信號數量較多,這一類信號有報警、指示信號以及用于記錄的非安全級數據信息。

1.2.1 重要信號選用硬接線方案

以反應堆保護系統(Reactor Protect System,RPS)為例,為盡可能減少設計基準事件對電廠安全和設備的影響,需要反應堆保護系統盡可能快地進行動作,即對通道響應時間要求極高,按照RPS 技術規格書要求,停堆通道時間應在200 ms 內,專設安全設施驅動通道時間應在300 ms 內[7]。根據福清核電RPS系統結構特點,在停堆通道輸出各通道的4 取1 脫扣信號后,將脫扣信號輸入安全專設系統,由安全專設系統產生專設驅動信號,在最壞情況下安全專設系統需要6 個處理器掃描周期才能捕捉到相應兩個保護通道的信號[8],運算后產生輸出,并通過邏輯優選模塊將信號送至現場。由于邏輯優選模塊的響應時間為42 ms,因此真正的安全專設部分響應時間需要在258 ms 以內,即每個掃描周期(包括Tricon輸入輪詢時間、用戶程序執行時間、輸出輪詢時間)必須在43 ms 內完成。而福清核電所采用的安全級DCS 平臺Tricon 平臺中程序掃描周期最短只能設為20 ms[9],但限于Tricon 主處理器卡件的性能、安全專設邏輯程序的規模以及技術規格書對控制處理器空閑時間的要求,掃描周期定為43 ms 左右已經是對處理器處理能力的挑戰。如果網絡通信卡件以通信方式接入,那么還需要算上第三方儀控系統處信號轉換時間、打包時間、協議轉換時間;若采用Modbus RTU/ASCII 等串行網絡,還需要算上可觀的網絡傳輸時間,專設通道響應時間將無法保證在300 ms 以內。

因此,對于需要送入Tricon 驅動安全專設的重要保護信號需要采用硬接線方案,而不能使用通信方案。此外,其他信號如事故追憶系統,事件分辨率精度要求是1 ms,雖然理論上可以在第三方儀控系統打上時間戳后再將數據一起打包送至DCS,但通常考慮到經濟性,第三方儀控系統所采用的平臺一般很少具有時戳標記功能。因此,一般采用硬接線將信號接至DCS 端子上,由DCS 進行時間標記。同理,對其他的重要信號,基于硬接線實時性強和可靠性高的特點,也采用硬接線方案。

1.2.2 非重要信號選用通信方案

福清項目中,DCS 二層所用的ADACS 平臺在工業界應用業績相對較少,與其他工業控制設備間的接口能力不夠強,同時,第三方儀控系統的相關信息需要送入DCS一層參與過程控制,因此采用二層ADACS 平臺與第三方系統接口的方案不太可行。DCS 一層所用的安全級平臺Tricon 與非安全級平臺I/A,在工業控制領域有較多的應用業績,在多年的發展過程中,這兩個平臺為保證與其他系統兼容,開發出了遵從主流通信協議的通信接口模塊,能夠比較可靠地與支持同樣協議的其他廠商設備進行通信集成。

Modbus 協議目前是工業領域全球最流行的協議,此協議支持傳統的RS-232、RS-422、RS-485 和以太網設備,遵從該標準的不同廠商生產的控制設備可以連成工業網絡,進行集中監控,因此許多工業設備都在使用Modbus 協議作為兼容他方系統的通信標準。此協議包括ASCII、RTU、TCP 模式等,沒有規定物理層,只定義了控制器能夠識別和使用的消息結構,而不管它們經過何種網絡進行通信。其中,ASCII 模式指串行MODBUS 網絡上以ASCII(美國標準信息交換代碼)模式通信;RTU模式指的是在串行Modbus 網絡中以RTU(遠程終端單元)模式通信,在消息幀中的每個8 bit 字節包含兩個4 bit的十六進制字符,這種方式的主要優點是在同樣的波特率下,可比ASCII 方式傳送更多的數據;TCP 模式指在TCP/IP 網絡中進行傳輸[10-11]。

鑒于Modbus的優點以及第三方儀控系統絕大部分都支持Modbus 協議標準的特點,在設計中使用I/A 平臺與第三方儀控系統進行接口,將大大減少二次開發的工作量,且由于是標準化設備,已在多個項目中對接口進行驗證,通信可靠性和穩定性有較好的保證,切合核電控制系統的相關要求。在本項目中,為保證接口的傳輸效率,串行網絡中將只使用RTU 模式實現DCS 與第三方儀控系統的通信,信號傳輸距離較長時采用光纖介質,增加遠距傳輸能力和抗干擾能力。

1.3 接口設計

在福清項目中,由于多數第三方儀控系統在與DCS交互重要信號的同時,也將大量用于報警、指示和記錄的非重要信號送入DCS,因此單純采用硬接線和通信方式兩者中的任何一個都無法真正切合通信接口的設計要求。因此,鑒于接口交換數據的現實情況,采用硬接線與通信方式結合的設計方案,即重要信號采用硬接線接入DCS,報警、指示、記錄等非重要信號采用通信方式送入DCS。以堆外核測系統為例,其與DCS 之間接口設計如下:

(1)用于安全級的保護和控制的信號通過硬接線送到保護系統機柜;用于對數據進行記錄、指示和報警的安全級信號通過硬接線接入到后備盤;用于過程控制過程的信號通過硬接線接入到非安全級控制機柜;

(2)其他非重要信號通過通信方式送至非安全級機柜,通過DCS 一二層之間的網絡接口送至二層ADACS平臺。

其他第三方儀控系統與DCS 接口采用與堆外核測系統相同的設計原則進行設計,但對于一些存在較少接口數據的第三方儀控系統,送入DCS的信號也是用于畫面顯示的非重要信號,也采用硬接線方式,如地震儀表系統,每個機組只有2 個信號送入DCS,若采用通信網關,將增加不必要的投資,因此以硬接線方式送入非安全級DCS 部分的數字量輸入模塊,最終送二層ADACS 平臺用于產生報警。

2 接口實施方案

2.1 外部設備接口模塊介紹

在I/A 平臺中,專用于支持第三方設備接口模塊稱為外部設備接口模塊(Foreign Device System Integrator,FDSI),主要設備型號為FBM230/231/232/233。其中,FBM230/231 可通過串行口與第三方設備進行通信,FBM230 共可支持4 個串行口,并可由軟件進行獨立配置,配置為RS485 時,每個端口最多可帶16 個設備負載;FBM231 具有FBM230 相同的功能,但可成對使用,組成冗余通信網絡。FBM232/233 使用10/100M 以太網與第三方設備進行通信,FBM232 提供一個10/100M 以太網接口與第三方設備進行通信,FBM233 與232 具有相同的功能,但可成對使用,提供冗余通信網絡。

FBM23X系列FDSI 支持協議重構技術,即使用同一種通信卡件,通過運行于計算機上的協議配置軟件配置協議解析模塊,配置軟件按照設計約定配置完相應參數后,以插件形式將“擴展標記語言(eXtensible Markup Language,XML)格式文件下裝到FDSI的EEPROM 中,實現對不同協議的支持。如果針對一種協議就開發一種通信卡件,由I/A系統支持的上述協議類型可知,那將是一個可觀的數量,因此使用協議重構技術,而不是針對一種通信協議配備一種通信卡件,大大減少了備件數量,降低了維護難度[12]。可重構設計是一種提供能夠適應變化需要的設計方法[13],一般采用軟件可重構技術[14]。

2.2 Modbus 接口實施方案

FDSI 卡件構成了第三方通信的硬件接口,如前所述,必須使用協議配置軟件配置協議參數(如協議標準、波特率或IP 地址等),并在對應的FCP 上位機中使用I/A系統維護軟件將協議驅動模塊IO Device Driver 下裝至FDSI 中以后,FDSI 才能起到通信接口的作用。下裝的協議驅動模塊與運行于控制器FCP270 中的設備控制塊ECB 一起,構成了第三方通信的軟件接口,使得DCS 具有相應協議解析能力。其中協議驅動模塊負責收發與第三方設備的通信幀,并依據協議對通信幀進行解析,將數據通過現場總線接口與上游控制器進行交互,設備驅動塊(Equipment Control Block,ECB)的作用是接口模塊FBM23x 通信設備在控制器中的邏輯映像,并對來自現場的數據進行存儲,供控制器中其他控制功能塊(Function Block)讀取數據,對現場設備狀態進行診斷,實際上是控制器與接口模塊的軟件接口。本項目接口設計中需要使用到3 種ECB 塊,即:ECB200、ECB201、ECB202,其中ECB200、ECB202 是ECB201的父ECB,直接與FDSI 交互數據(ECB200 用于與單個FDSI,ECB202 用于冗余FDSI),ECB201 與父ECB 交互數據,并向控制功能塊傳輸現場數據,以及將控制功能塊數據下傳至FDSI[15]。FDSI、ECB以及所支持的控制功能塊之間的關系如圖2 所示。

圖2 功能塊與ECB、FDSI 間關系示意圖

為討論方便,以DCS 與輻射儀表監測系統為例對接口實施方案進行闡述,通信接口需求如下:安全級部分有64 個儀表信號需要送入Tricon 用于事故后參數監測及安全級控制,如前述,該部分通過硬接線實現;此外共有52 個非安全級級就地處理箱與DCS 存在通信,由于每個就地處理箱(Local Process Display Unit,LPDU)傳遞的數據量不是很大,通過DCS 對每個LPDU 讀取10 個保持寄存器的值(只讀,6 位地址碼43xxxx)。鑒于系統間通信的實際需求,采用Modbus/RTU 協議比較合適,考慮到通信可靠性,接口要求采用冗余通信方式,因此可以選用FBM231。但考慮到FBM231 數據處理速率較低、響應時間較長,因此采用兩塊FBM230 一起組成冗余網。由于在DCS 機柜至就地處理箱距離較遠,RS485 網絡采用差分電平傳輸信號,傳輸距離較遠。參考RS485工業總線標準,在使用0.56 mm 雙絞線作為傳輸介質時,波特率為2 400 b/s 時,最大距離為1 800 m;波特率為4 800 b/s時,最大距離為1 200 m;波特率為9 600 b/s 時,最大距離為800 m,即數據傳輸速率與距離成負相關關系。考慮到數據傳輸效率,對距離進行均衡,將波特率參數配置為9 600 b/s。因此DCS-KRT 接口采用RS485 網絡,并利用485 總線支持多機通信(FBM230 每個端口支持多達16 個)的功能組成總線網,由于一塊FBM230 最多可以掛接64 個LPDU(4 個端口),因此接口共需要2 塊FBM230(組成冗余網絡)。相應的參數配置見表1。

表1 ECB202 參數配置表

3 結論

本文主要闡述了核電廠第三方儀控系統接口的設計原則,具體說明了接口采用硬接線與通信集成的方式實現通信接口設計的方法,并說明了采用Modbus/RTU實施數字化控制系統與輻射儀表監測系統接口的設計過程及實施方法。由于Modbus/TCP 協議與Modbus/RTU在協議解析上完全一致,兩者僅是網絡介質的區別,實施難度相差不大,表明采用硬接線加通信網關的設計方案是基本可行的,在福清核電項目中也予以了成功應用。從網絡通信方案在實時性方面的特點看,接口方案設計中需要結合信號傳輸響應時間和可靠性的要求綜合考慮,必要時需要將部分網絡通信的信號改為硬接線傳輸。