太陽能級多晶硅裝置工藝路線比較

張曉輝 周齊領

中國成達工程有限公司 成都 610041

多晶硅是最主要的光伏材料,可直接或加工成單晶硅后用于制造太陽能光伏電池板。目前,全球晶硅光伏電池占太陽能電池市場95%以上。

國內的多晶硅行業自2005年進入井噴式蓬勃發展期,產業規模迅速擴大。行業依次經歷了產能調整期、穩步擴產期和產能釋放高峰期,至2019年底,國內總產能已超45萬t/a。2020年起,國外的產能有所降低,國內的部分老舊產線也陸續退出。下游光伏產業隨著單晶硅電池技術的突破(成本大幅降低,實現光伏發電平價上網),產能不斷擴大。國內硅料市場供應趨緊,多晶硅價格經多年低迷后再度看漲,多晶硅裝置的再一輪擴能已在路上。

生產太陽能級多晶硅主要采用改良西門子法路線,此外,硅烷流化床法也是近年來備受關注的技術路線,國內如保利協鑫旗下的中能等企業一直在投入力量進行相關研究。本文將這兩種工藝路線進行全面的比較和論述。

1 多晶硅主要技術路線簡述

1.1 改良西門子法技術簡述

西門子法最初由德國Siemens公司實現工業化,經過三代技術發展,通過增加還原尾氣干法回收系統和四氯化硅氫化工藝而形成了完全閉路循環的三氯氫硅氫還原工藝。

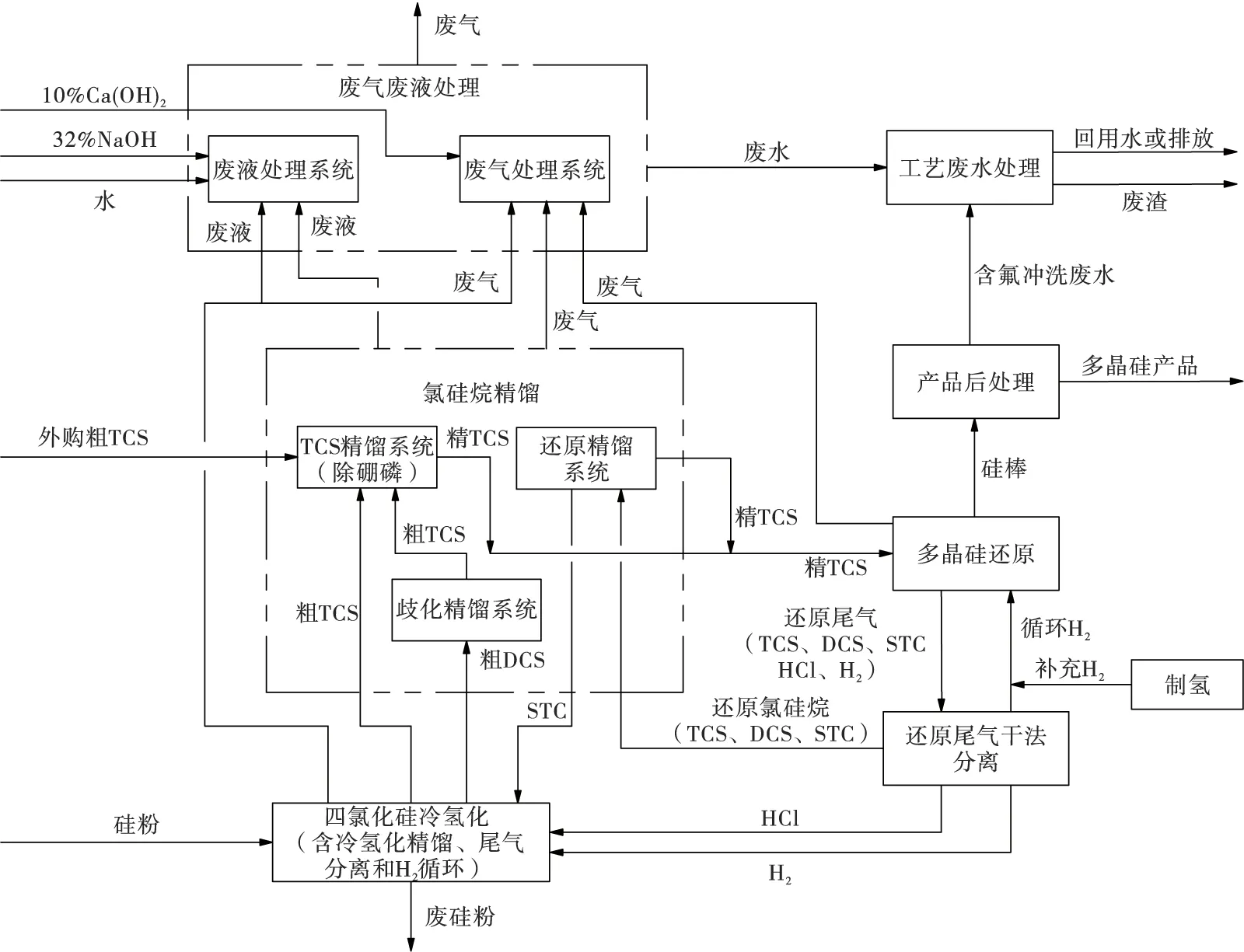

本文統一以外購三氯氫硅為原料作比較基準,不考慮三氯氫硅合成工序。采用改良西門子法工藝路線,氫化工序采用冷氫化技術,其具體的流程設置框圖見圖1。

圖1 氫化工序流程

1.2 硅烷流化床法技術簡述

硅烷法通常采用鐘罩式分解爐和流化床兩種方式生產多晶硅。鐘罩式爐設有特別的內構件來降低無定型硅粉生成,結構極為復雜,且沉積速度更慢,能耗更高。因此對太陽能級多晶硅裝置來說,適宜采用能耗更低的流化床反應器。

目前工業化應用較為主流,也最受國內多晶硅行業關注的是美國Union Carbide歧化法(后為挪威REC公司所有)。

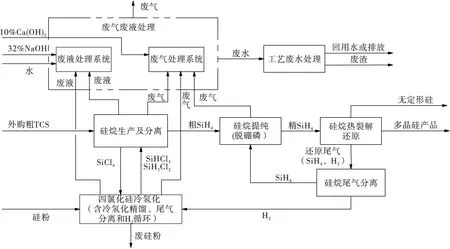

采用歧化法硅烷法流化床工藝路線,其具體的流程設置框圖見圖2[3]。

圖2 岐化法硅烷法流化床工藝流程

2 兩種技術路線的比較

2.1 裝置產能的比較

改良西門子法技術路線的市場占有率長期穩定在94%~96%[1],其單系列產能最大已達3萬t/a以上,規模效益明顯。其生產工藝、裝置設備、系統與控制、生產與管理都有一套系統、完整的理論與經驗,從技術到設備均已全面實現國產化。

硅烷流化床法技術路線的市場占有率在3.5%~5%[1]。國外只有挪威REC公司與原美國MEMC公司實現了工業化生產,且裝置規模較小(低于萬噸級)。保利協鑫收購了MEMC后,建成了規模化的顆粒硅裝置,2020年底產能達到了6000~10000t/a。

2.2 裝置工序設置的比較

改良西門子法工藝路線采用三氯氫硅氫還原法生產棒狀多晶硅,主要包括以下工序(若不外購三氯氫硅,需設置三氯氫硅合成工序):制氫和凈化、氯硅烷精餾提純、三氯氫硅氫還原、四氯化硅冷氫化、還原尾氣回收、廢氣和殘液處理、工藝廢水處理、產品后處理等。

硅烷流化床法工藝路線采用硅烷熱分解法生產顆粒狀多晶硅,主要包括以下工序(若不外購三氯氫硅,需設置三氯氫硅合成工序):制氫和凈化、硅烷生產及分離、硅烷提純、硅烷熱分解、四氯化硅冷氫化、硅烷熱裂解尾氣回收、粒狀多晶硅處理、硅晶種制備、廢氣和殘液處理、工藝廢水處理等。

這兩種技術路線都采用了相同的四氯化硅冷氫化技術,且技術同源。

2.3 多晶硅核心反應系統的比較

(1)改良西門子法

改良西門子法以氫氣為載氣,通過三氯氫硅氣體在還原爐內的高溫硅棒表面(1050~1100℃)發生氣相沉積反應生成多晶硅。

還原爐是周期性間歇操作,當硅棒直徑達標時需停爐,再經過冷卻、氣體置換、開爐取硅棒、爐體清洗、放置硅芯、重新關閉爐體、氣體置換、高壓啟動等一系列過程,再進入反應過程,非反應的操作時間較長,影響產能及成本。

爐內預裝的硅芯需在高溫下才能導電,目前主要采用高壓擊穿的方式啟動。因此需要額外配置相應的高壓啟動裝置及控制電流的整流器等,電氣設備較多。

還原爐在反應過程中需持續向硅芯通入電流,電耗較高(占裝置耗電量50%以上)。通常采用以下熱能利用措施以節能:出還原爐夾套的高溫熱水(移除爐體熱量用)通過閃蒸降溫同時副產大量蒸汽,蒸汽可用作精餾熱源,有效回收熱量;設置進出料換熱器,在加熱進料的同時冷卻還原尾氣出料。

改良西門子法鐘罩式還原爐近年來不斷向大型化發展:硅棒數已增至36對、40對、48對,能耗也相應下降。目前新裝置普遍采用的國產40對棒還原爐,技術成熟,運行穩定,單爐產能可達到550~600 t/a,電耗也降至45 kWh/kg以下。

(2) 硅烷流化床法

硅烷流化床法是以高純的多晶硅細顆粒作為晶種加入流化床反應器內,從反應器底部通入硅烷和氫氣的混合氣來生產粒狀多晶硅。在外部加熱器的作用下,硅烷在 600~800℃的溫度下在硅晶種表面發生快速分解沉積,使晶種長成尺寸較大的顆粒硅。

流化床反應器采取同步從流化床底部取出顆粒硅產品并從流化床頂部不斷補充晶種的方式來實現連續化生產。除定期清床之外,不需要換裝硅芯、配置碳電極等,在操作的連續性上優于三氯氫硅還原鐘罩爐,有利于產能的提高。

硅烷氣體的分解溫度低于三氯氫硅還原反應,因此電耗與之相比有明顯降低。流化床反應形式增加了流態化反應物接觸面積,強化了傳質和傳熱,改善了反應動力學條件,加快了反應速率;顆粒硅晶種表面積大,沉積速度也大幅提高。硅烷流化床法可將生產多晶硅的單位能耗降到5~8kWh/kg[2],電耗相對較低。

高溫下硅烷易分解成無定形硅粉,在爐壁上易產生沉積,又易被帶入尾氣系統;硅烷沉積速度較快,制得的顆粒硅中包裹有一定量的氫氣,需進行脫氫處理;顆粒表面含有硅粉及小直徑硅粒,為避免出現拉單晶困難,需要對硅粒及顆粒硅表面作處理。

2.4 多晶硅產品的比較

(1) 改良西門子法

改良西門子法生成的是棒狀多晶硅,早期為人工取棒,后改進為取棒機器人智能化操作。硅棒取下后要送至后處理工序進行破碎。初期一直是采用人工使用碳化鎢合金的破碎錘進行敲碎作業,后改進為全自動破碎機進行破碎、篩分。

多晶硅棒在生成過程中不會與還原爐器壁接觸,其內在品質主要受原料三氯氫硅和氫氣品質的影響,因控制等原因產生的氧化夾層、溫度夾層、表面毛刺等也會對硅棒的質量造成不利影響。

(2) 硅烷流化床法

硅烷流化床法生成的是顆粒狀多晶硅,無需經過取棒、破碎等繁瑣過程,可直接得到產品。光伏下游的單晶拉棒工藝正在從多次裝料拉晶(RCz)向連續拉晶(CCz)過渡。顆粒硅在直拉單晶的生產中優勢明顯,尤其對連續拉晶(CCz)工藝至關重要。

顆粒多晶硅的內在品質主要受硅烷及晶種品質的影響。晶種在破碎、保存、輸送過程中易被污染,顆粒硅在流化態下更易在與爐壁、管道等接觸中被金屬污染,因此得到高純度顆粒硅難度極大。顆粒硅作為添加料使用的情況更多。

2.5 主反應副產物分離過程的比較

(1) 改良西門子法

三氯氫硅還原爐內反應過程較復雜,副反應及逆反應較多,轉化率比較低(10%左右)。設置了還原尾氣回收系統以分離氯硅烷、氯化氫及氫氣,分離過程比較復雜。回收的氯硅烷要循環回精餾系統分離處理,回收的氯化氫送冷氫化工序,回收的氫氣循環回還原系統。

(2) 硅烷流化床法

硅烷易分解,轉化效率高達95%以上,尾氣回收和循環量極少。硅烷分解尾氣組分較單一,只有未反應的硅烷及氫氣,不像三氯氫硅還原反應尾氣復雜,通過深冷即可分離,不需要配置復雜的尾氣分離系統,也不會產生需精餾處理的大量的物料循環。

2.6 精餾系統的比較

(1) 改良西門子法

三氯氫硅氫還原反應回收的還原氯硅烷、冷氫化系統副產四氯化硅反應生成的氯硅烷、外購的粗三氯氫硅以及副產二氯二氫硅反歧化反應生成的粗三氯氫硅均需要設置精餾系統進行分離和精制。

粗三氯氫硅中的硼、磷氯化物等雜質與三氯氫硅的沸點非常接近,因此外購粗三氯氫硅及冷氫化粗三氯氫硅精制的難度很大,需要的精餾塔較多,相應能耗也高。

精餾系統普遍采用熱耦合式精餾工藝:利用前一級的精餾塔的塔頂氣作為后級的再沸器熱源,節省蒸汽消耗和冷卻水消耗30%~70%以上。

(2) 硅烷流化床法

在硅烷制備過程中不易形成揮發性的金屬氫化物,且硅烷沸點與相對應的硼、磷雜質差別大,因此比三氯氫硅易于提純,設置的精餾塔數較少,提純后的硅烷的純度非常高,可達到電子級,能耗降低很多。

但是,歧化法是三氯氫硅通過兩步歧化,生成二氯二氫硅,再生成硅烷,兩步轉換效率都比較低(9.6%和14%)[4],需通過精餾進行分離再循環利用,循環量較大,也有較大能耗。

3 硅烷法技術瓶頸及前景

3.1 硅烷法重點需攻克的技術瓶頸

硅烷法要想獲得突破并真正實現對改良西門子法的全面超越和替代,需要重點解決如下技術問題:

(1)如何提高流化床運行的穩定性并延長操作周期

流態化的控制:硅顆粒與硅烷和氫氣密度差較大,在流化時易產生氣泡和節涌,流態化控制難度較大。需要設計更加合理的氣體分布器并優化噴嘴結構。流化床內顆粒粒徑只能通過經驗估算(粒徑大小與進料量、流態化狀態、出料速度等直接相關),操作經驗對于流化床進料量的控制、流態化的控制至關重要。

壁面沉積的控制:硅烷易分解生成無定形硅粉,在床層與反應器接觸面上沉積(如內壁面、噴嘴等部位),甚至會堵塞尾氣管道。壁面沉積降低了多晶硅的有效沉積效率以及傳熱效率,嚴重時會縮短流化床的運行周期。能否通過改變加熱方式或者有效區隔反應區與加熱區,來降低壁面沉積,都是未來技術可能突破的方向。

(2)如何提高多晶硅品質并保持穩定(硅烷易提純但沉積過程的各個環節都可能引入雜質)

晶種的制備:顆粒多晶硅在粒徑0.2mm的晶種上沉積,如何選擇更適當的晶種破碎方法以保證粒度均勻,如何保證晶種在破碎、保存、運輸及輸入爐內的全過程中不被金屬雜質污染,非常關鍵。

流化床反應器的材料選擇:顆粒硅表面積大,易被污染,流化床內部接觸硅料及氣體的材質同時要具備耐磨、不污染硅產品、耐高溫等性能,材料的選擇對質量非常關鍵。

目前已知的雜質問題主要是含氫(吸附氫氣)、含碳(器壁磨損污染)及包裝污染等。品質的連續性較難保持,不同批次品質存在差異。

(3)如何降低能耗及物料損耗從而降低成本

采用反應精餾的技術,將反應器與精餾塔集成,既有利于提高轉化率又可以降低設備投資,這是歧化法制硅烷新的發展方向,也需要經過更多工業化裝置的運行檢驗并不斷改進。

流化床反應器通過輻射傳熱,熱損失相對較大,對氣體加熱不均勻;如何改善反應器傳熱方式,控制爐內溫度均勻分布,對提高反應效率、降低能耗很關鍵。

硅烷在高溫下分解造成的壁面沉積,易堵塞設備、管道等,增加了停爐清床的頻率;如何能夠穩定操作、準確控溫,減少硅粉生成,是降低物耗,保持流化床運行連續性的關鍵。

3.2 硅烷法的前景

采用歧化法制硅烷、流化床法制多晶硅的硅烷法技術路線是目前最有希望替代改良西門子法生產太陽能級多晶硅的工藝,盡管在生產的穩定性、產品的純度和投資等方面仍需不斷改進,但其流程符合大化工概念,適宜規模化生產,在裝置運行的連續性、構成的集約化等方面很突出。大量低成本、高品質顆粒硅的穩定供應,對快速打通連續直拉單晶(CCZ)技術的原料瓶頸具有至關重要的意義。

4 結語

本文對硅烷流化床法及改良西門子法這兩種生產太陽能級多晶硅的技術路線的特點及優缺點進行了全面比較,對硅烷法的技術突破方向及前景進行了論述,并得出如下結論:硅烷法是否是更為低廉的太陽能級多晶硅技術取決于該技術的成熟程度,還需要更長的時間和更多的工業化應用來發展和完善。國內僅協鑫一家掌握了顆粒硅的工業化技術,且仍存在較多問題,獨家技術的壁壘也限制了技術的快速普及和進一步發展。因此硅烷法不會在短期內顛覆性改變改良西門子法在多晶硅生產中的主流地位,但必定是國內多晶硅行業尋求技術突破的一個重點方向。隨著國內技術的不斷發展,硅烷法技術路線有望突破舊有的技術瓶頸,實現成本和質量的新突破,兩種工藝路線并駕齊驅的格局已為期不遠。