基于AMESim的混凝土泵送系統機電液耦合仿真及參數優化

王勇剛 賀電 羅斌

摘要:混凝土泵送系統在換向階段會存在明顯的壓力沖擊,其與機電液匹配特性相關。本文首先根據系統工作原理及元件型號,等效建立AMESim動態特性仿真模型;然后以試驗數據為依據,進行系統模型調試,完成模型驗證;最后,進行參數優化,降低泵送系統換向過程中的壓力沖擊現象。

關鍵詞:AMESim仿真? 壓力沖擊;動態特性;參數優化

前言

泵送系統是混凝土泵車的重要組成部分,其通過機械結構、液壓傳動、電氣控制協同工作共同實現泵送功能。機電液耦合性能的好壞,對總體泵送性能起決定性作用。依據試驗數據,泵送系統在換向過程中,額定工況下的沖擊壓力幅值達到11MPa,導致系統故障率高,壽命降低。本文將通過匹配性分析和參數優化,降低換向過程中的壓力沖擊幅值。

技術路線

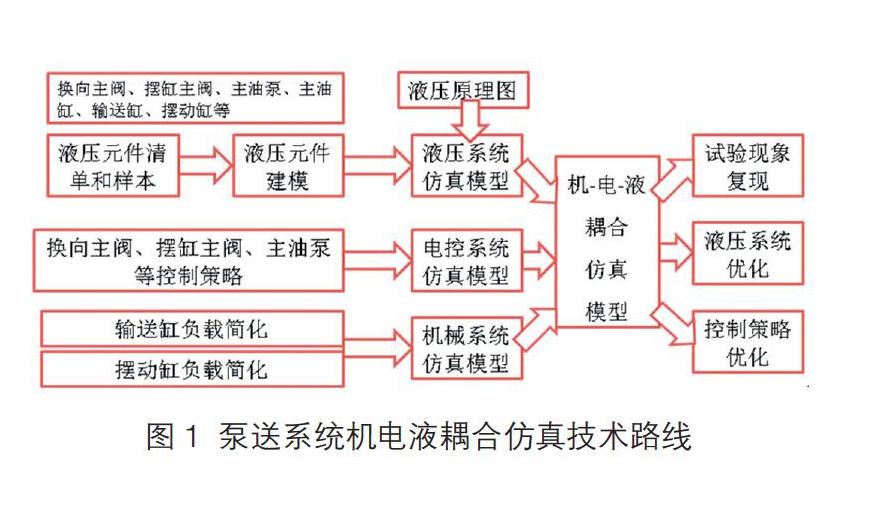

泵送系統機電液耦合仿真技術路線(圖1)。整個過程分析建模過程、調試過程和參數優化過程。

建模過程按照機械系統、液壓系統和電控系統單獨建模后進行耦合。機械系統主要體現為負載,根據實際情況完成負載等效簡化。液壓系統是由多個液壓元件組成的,首先根據樣本和實測數據完成液壓元件建模,然后依據液壓原理圖完成液壓系統創建。電控系統主要為各液壓元件的控制策略,包含信號處理、延遲等功能,依據試驗過程中的控制策略,完成電控系統建模。三個系統模型的耦合則依據系統總圖完成。

調試過程是指試驗現象復現和模型參數修正。依據試驗數據,完成機電液耦合模型中的參數修正,完善系統模型,是參數優化的基礎。

參數優化過程是指液壓系統優化和控制策略優化。以降低換向過程中的沖擊現象為目標,優化液壓系統中的液壓元件選型參數、各閥件的控制策略等。

液壓元件建模

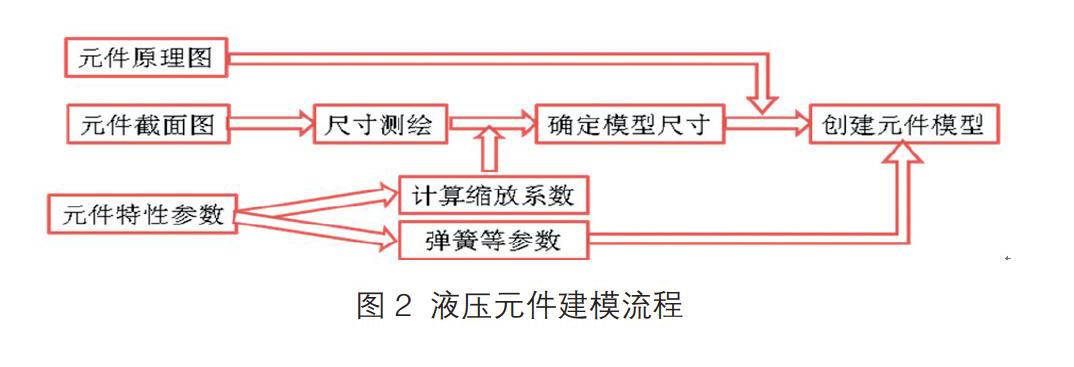

泵送系統機電液耦合模型中,液壓系統模型是最重要的,而液壓元件是液壓系統的基礎,故需保證液壓元件模型的準確性。圖2所示為液壓元件建模流程,主要的液壓元件均按照此流程進行。圖3所示為液壓元件建模示例,通過尺寸測量、數據縮放,并根據截面原理,完成AMESim模型創建。

機電液耦合模型創建

依據技術路線和液壓元件建模流程,結合系統總圖、液壓原理圖等,完成泵送液壓系統機電液耦合AMESim模型創建,如圖4所示。機械系統模型包含:S管、等效負載、質量塊、彈簧阻尼器等;液壓系統模型中包含:恒功率主泵、主油缸換向閥、擺缸換向閥、主油缸、擺缸、單向閥、換向閥、溢流閥、節流閥等;電控系統模型包含:位移傳感器、速度傳感器、信號采樣、觸電信號開關、信號限幅、信號處理等。

模型修正及調試

泵送系統AMESim仿真模型創建完成后,必須進行試驗驗證和修正,以試驗數據為對標基礎,修正仿真模型中的相關參數。在本階段,主要修正的模型參數有:管路表面粗糙度、容積腔體積、阻尼特性、信號延遲時間、信號階躍梯度、信號限幅等。

圖5所示為仿真的主泵壓力出口曲線,圖6所示為試驗的主泵壓力出口曲線,壓力波谷階段為系統的換向階段。對比主泵最大壓力,仿真結果為19.7MPa,試驗結果為19.7MPa,兩者一致。對比換向階段的壓力沖擊幅值,仿真結果為10.5MPa,試驗數據為11MPa,兩者誤差較小。對比壓力變化曲線,兩者的壓力變化趨勢一致,只是在上升階段的壓力數值會存在誤差。分析原因為:壓力上升的過程就是系統流量上升的過程,在此過程中,混凝土存在壓縮以及流速增大的現象,而混凝土的壓縮特性和流動特性變化范圍大,仿真時只能采用某一工況下的數值進行替代,與試驗情況會存在差別。但是,仿真結果和試驗結果在壓力數值和變化趨勢保持一致,可用于后續的液壓系統優化和控制策略優化。

控制策略優化

5.1 優化方案

泵送系統目前采用的換向階段控制策略為:電控系統收到換向信號后,主換向閥和擺缸換向閥同時換向,先導溢流閥失電,主泵排量降低,持續數秒后再增大排量。該控制策略的目的是減低主泵壓力沖擊,以及保證泵送系統輸送的連續性。

本控制策略的優化點集中在主泵控制,主泵為恒功率泵,由電氣控制,在換向期間會降低排量。本優化方案為:在換向期間,主泵的恒功率控制失效,其排量為換向前的主泵排量減去1/3主泵額定排量。

5.2 優化效果

根據優化方案,修改泵送系統AMESim機電液耦合模型中的主泵排量控制模型及參數,并以相同的試驗工況進行泵送系統機電液耦合仿真。

圖7所示為控制策略優化后的主泵壓力曲線,壓力幅值和變化趨勢與試驗現象保持一致,控制策略的優化不會改變泵送系統的整體功效。圖8所示為換向階段壓力曲線,壓力沖擊的幅值為5.3MPa,試驗結果為11MPa,幅值降低52%,效果明顯。但是,在換向階段,依然存在多次的壓力沖擊現象。

液壓系統優化

6.1 優化方案

泵送系統在控制策略優化后,換向階段的壓力沖擊降低了52%,但是依然存在多個沖擊波形,需要進行液壓系統優化。

在換向階段,先導溢流閥會失電,使系統壓力降低,此時的溢流閥相當于單向閥。而單向閥在入口壓力變化過程中,其行程改變而導致通流面積的變化,一旦單向閥特性選擇不合適,會造成明顯的壓力沖擊現象。本次優化時,采用節流閥+開關閥的組合功能代替先導溢流閥。非換向工況,開關閥關閉,節流閥不起作用;換向工況,開關閥打開,節流閥起作用,降低系統壓力。

6.2 優化效果

根據優化方案,修改泵送系統AMESim機電液耦合模型,先導溢流閥更改為節流閥+開關閥的組合,并以相同的試驗工況進行泵送系統機電液耦合仿真。

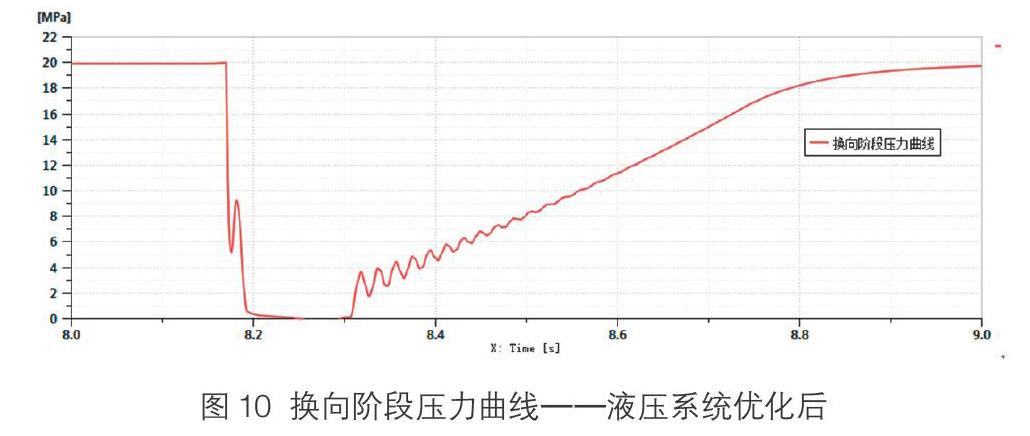

圖9所示為液壓系統優化后的主泵壓力曲線,壓力幅值和變化趨勢與試驗現象保持一致,液壓系統的優化不會改變泵送系統的整體功效。圖10所示為換向階段壓力曲線,先前的壓力沖擊現象消失,效果明顯。

結論

本文運用AMESim軟件對某泵送液壓系統進行了動態特性仿真及參數優化,得到如下結論:

(1)泵送系統AMESim建模以及參數設置時,嚴格按照元件樣本參數和工作原理進行,并用試驗數據對AMESim模型進行驗證,確保了AMESim建模的正確性。

(2)本文通過優化控制策略和液壓系統,消除了換向階段的壓力沖擊現象,效果明顯。

(3)后續還可以用該模型進行其他特性優化,使泵送系統的性能更優。

綜上所述,優化后的泵送系統在換向階段的壓力沖擊現象基本消除。

參考文獻

[1]付永領等.LMS Imagine. Lab AMESim系統建模和仿真[M].京航天航空出版社,2011

[2]安林超等.基于AMESim的安全閥動態特性仿真[J].機械工程,2008

[3]金勝秋等.基于AMESim的液壓同步閥仿真分析及結構改進研究[J].液壓與氣動,2009

[4]石磊,孫凱.基于AMESim克令吊起升液壓系統仿真與分析[J].機電設備,2011

責編/馬銘陽