市政工程建設中的橋梁現澆連續箱梁施工技術

崔堂燦

(深圳市交通公用設施建設中心,廣東深圳 518000)

1 工程簡介

大浪南路跨線橋位于擬建深華快速路上,橋梁分左右兩幅橋。橋梁起點、終點道路中心線樁號分別為K1+400.211、K1+734.277,兩幅橋軸線長度一致,即334.066 m。結構方面,橋梁上部結構采用預應力混凝土連續箱梁,下部結構為原型橋墩、樁基礎、重力式橋臺。

2 橋梁的關鍵結構

(1)上部結構。

預應力混凝土連續箱梁為主要結構,單箱雙室斷面頂板寬13.25 m,梁底寬9.25 m,梁高1.6 m,兩側翼緣寬2.0 m,端橫梁厚1.5 m,中橫梁厚2.5 m。

頂板、底板、腹板標準厚度分別為0.25、0.22、0.55 m,局部加厚,加厚處分別為0.45、0.42、0.85 m。箱梁澆筑施工所用材料為C50混凝土。預應力鋼束為高強度低松弛鋼絞線,標準強度為1 860 MPa。主梁縱向預應力張拉遵循一次到位的原則,配套M15-11型錨具,中橫梁處采取交錯單端張拉的方法,配套M15-13型錨具。

(2)墩臺基礎。

中間墩為單柱圓形橋墩,樁徑1.8 m;聯間墩為雙柱圓墩,樁徑1.5 m;橋臺采用重力式橋臺。墩、臺下設承臺和鉆孔灌注樁,樁徑統一按照1.2 m的標準予以控制。

3 支架現澆箱梁施工方法

3.1 基礎處理

根據施工要求確定作業區域,清理雜物,推平場地,予以碾壓處理,直至該部分壓實度>95%,形成平整、穩定的作業場所,以免在后續施工中出現支架局部下沉或其他異常情況。測放支架基礎位置,取適量槽鋼并順橋向鋪設,形成支架條形基礎,槽鋼設置到位后,其與基礎頂面存在空隙,該部分利用中粗砂填補,通過應用槽鋼,改善受力條件,實現支架受力向地基處均勻傳遞的效果。

3.2 支架施工

施工采用碗扣式滿堂支架,梁端處縱向按0.6 m間距依次布設,橫橋向在腹板、翼板兩處間距分別為0.6、0.9 m,步距統一為0.9 m。漸變段和標準段兩處,支架縱向按0.9 m間距設置,橫橋向,腹板、翼板處間隔分別為0.6、0.9 m,步距統一按0.9 m控制。支架結構組成中,頂端縱向主楞材料選擇的是Ф48 mm×3.5 mm鋼管,將其穩定置于已經設置到位的頂托上,取10 cm×10 cm方木,按照30 cm的間距在主楞上橫向放置,再于模板上設置模板。

3.3 箱梁底模施工

箱梁底模施工中采用到鋼柜架式大型底模,上鑲4 cm木板后設置2 mm鋼板,于該處將箱梁底模安裝到位,經檢測與調整后,軸線和標高均達標,安裝側模板。在本次施工中,側模為柜架上鑲高強防水膠合板,在滿足質量要求時具有較好的外觀質量,箱梁內模選用木支架,組合鋼模板和木模板兩部分按設計要求拼裝成型。

3.4 搭設支架主體

支架主體搭設工作落實到位后,在其縱橫向、水平向兩處配套剪刀撐,起加固支架作用,使其具有足夠的穩定性。縱向剪刀撐共4道,布設位置為支架兩側和腹板下,橫向剪刀撐設按照4.5 m的間距依次布設。

支架預壓環節,預壓重量取箱梁重量的80%,經過預壓處理后,可以消除支架的非彈性變形,有利于改善支架的使用狀態。預壓期間加強測量,確定支架的彈性變形和地基下沉量,據此進一步展開計算,確定合適的預拱度,根據計算所得的預拱度對底模標高進行靈活調整,直至滿足要求[1-2]。

3.5 鋼筋進場

鋼筋進場時加強質量檢驗,在指定場地由專員按照設計要求加工成型,達到質量標準后,波紋管易在鋼筋安裝環節受損,尤其易受到焊接作業的影響。調整施工工序,在波紋管埋置前將鋼筋的各項焊接工作落實到位,安裝后盡可能不組織焊接作業。部分情況下,普通鋼筋可能會與波紋管出現位置沖突,宜優先移動鋼筋(小幅度),安裝定位鋼筋網,使波紋管和鋼筋兩部分的安裝效果均可滿足要求。

懸澆梁段及現澆段兩部分施工過程中,在施工底板處,將該部分的普通鋼筋綁扎成型,配置梁底錨固端,具體包含墊板、錨固螺母及錨下螺旋筋三部分。綁扎腹板鋼筋,對豎向波紋管和預應力鋼筋采取接長處理措施,將該處的縱向波紋管設置至指定位置。進入頂板施工環節,將該處的普通鋼筋綁扎成型,縱向波紋管、橫向鋼絞線及波紋管依次設置至指定位置。

3.6 箱梁澆筑施工

箱梁澆筑施工環節的材料選擇的是C50混凝土,以配合比為準,由拌和站工作人員精準稱量、拌和材料,滿足質量要求隨即投入使用,盡可能縮短混凝土出廠后至澆筑前這一階段的時間,避免混凝土性能退化或初凝。箱梁混凝土澆筑分階段完成,首次為底板和腹板,第二次為頂板。以泵送的方法為宜,要求混凝土的坍落度全程穩定在180~200 mm,初凝時間不可短于8 h。

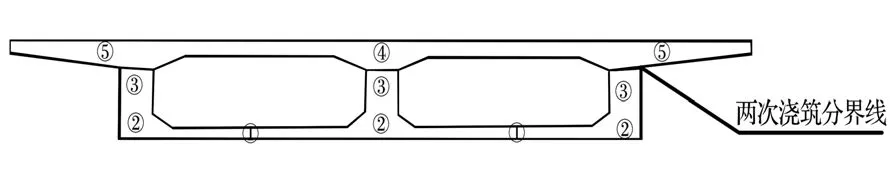

按順序澆筑施工,橫向澆筑順序:底板→腹板(此處按照先下部、后中部、最后上部的順序依次推進)→頂板、翼板。縱向澆筑順序為從跨中處開始,逐步向兩側推進。

橫斷面澆筑順序如圖1所示。

圖1 橫斷面澆筑順序

混凝土澆筑是現澆箱梁施工全流程中的關鍵環節,加強對各道細微工序施工質量的控制極具必要性。

(1)為避免混凝土離析,需要嚴格控制自由傾落高度,要求該值不超過2 m;因某些特殊情況而導致該值達到2 m以上時,需要配套溜槽、震動溜管等附屬設施。

(2)水平分層澆筑施工,單層厚度不超過30 cm,注意上下兩層的結合狀態,在下層混凝土初凝前,將上層混凝土澆筑及振搗工作落實到位。采用上、下層同時澆筑的方法,兩層前后澆筑距離需要達1.5 m以上。

(3)澆筑期間輔以振搗措施,由專員操作振搗棒,按照特定的點位振搗,不可碰觸模板、鋼筋及預埋件,否則易出現預設構件偏位,影響施工質量。

(4)振搗時間通常為20~30 s,振搗結束的標準為混凝土無下沉、無氣泡,表面形成浮漿。

3.7 拆除腹板模板

拆除腹板模板,將箱梁頂底模安裝到位,在順橋向每箱室零彎矩點外頂板上開設天窗(尺寸的設計需要考慮頂板底模的尺寸),為取出頂板底模提供通道。

3.8 頂板鋼筋綁扎作業

組織頂板鋼筋的綁扎作業,根據設計要求設混凝土頂面標高點,作為施工的控制基準,經檢查后結合實際情況安排二次混凝土澆筑施工。頂板混凝土澆筑時,需要將提前準備好的行夯軌道設置在頂板鋼筋上,檢測、嚴格控制頂板標高,根據頂板表面的質量情況做二次收漿抹面處理,予以養生,使混凝土在溫度和濕度均合理的條件下有效成型[3-5]。

3.9 預應力筋的加工、安裝及張拉

(1)波紋管施工。

①材料選擇的是Ф90 mm塑料波紋管,進場時加強質量檢驗,滿足要求方可進場。

②以施工要求為準,從堆場取用材料,將其有序轉移至現場,期間注重防護,以免波紋管開裂或變形。

③有序布設波紋管,為保證波紋管的穩定性,利用定位筋予以固定處理。

④波紋管接頭長度的控制以5 d為宜,加強對接頭處的防護,利用膠帶紙緊密纏繞。

(2)卷揚機使用。

卷揚機是穿束作業的關鍵設備,可穿縱向長束,在實際操作時,需要按照要求制作合適尺寸的架子,將其穩定支立在懸臂兩端,架子上配套滑車,將鋼繩有序穿至管道內,密切觀察另一端。鋼繩從另一端穿出,及時綁上鋼絞線接頭,通過對卷揚機的控制,將鋼絞線引進管道。

(3)預應力張拉。

①張拉可以選擇輕量化千斤頂,遵循兩端對稱的原則,盡可能減小兩端張拉偏差。

②張拉質量控制工作中,采取“雙控標準”,以張拉力為主,利用伸長量輔助檢驗,需要確保實際伸長量與理論值的差值在6%以內,任何一項指標超出許可范圍時,均視為不合格。

③遇伸長量不足的情況時,需要分析原因,視實際情況采取補張拉措施;加強觀察,判斷是否有滑絲、斷絲異常現象;張拉期間詳細記錄包含張拉力、伸長量在內的數據。

4 結語

綜上所述,在橋梁現澆連續箱梁施工中,支架搭設、模板安裝、鋼筋綁扎、混凝土澆筑、預應力張拉等均是重點內容,各環節的施工技術要點較多,文章結合工程實例,對現澆連續箱梁的施工技術展開分析,提出作業要點以及質量控制措施。