電纜設備中速度控制在恒張力系統中的應用

趙尹

(江蘇舒欣揚電工設備有限公司,江蘇 南京 210012)

1 儲線器的恒張力控制

儲線器應用于干法交聯生產線中。在連續生產過程中,儲線器儲存一定長度的裸線線芯,當需要更換放線盤時,操作人員啟動儲線器頂端的夾緊器,放線架處線芯被夾緊,此時放線架被系統脫離,與此同時儲線器將儲存的線芯以系統線速度同步吐出。當線盤更換完成后,儲線器又將線芯儲滿,以便下次換線盤時使用,由此達到設備不停機連續生產的目的。張力控制是指能夠持久地控制線纜纜芯在設備上輸送時的張力的能力,這種控制對機器的任何運行速度都必須保持有效,包括加速、減速和勻速。即使在緊急停車情況下它也要有能力保證不對被加工的線纜造成絲毫損壞。在張力控制系統中,被控制對象運行速度的變化、卷徑的變化、機械傳動系統轉動慣量的變化和機械損耗的變化均構成對張力控制的擾動。其中,卷徑的變化是張力變化的主要原因。在小張力卷取和非恒速運行(加減速過程中)應用中,還要對機械系統的空載轉矩和動態轉矩進行補償,以確保張力控制的精度,若張力過大,會造成加工材料的變形;過小,則會使材料松垮,影響加工質量;為此張力控制系統要求進行恒張力控制。

1.1 控制思路

儲線張力需根據線芯大小設定,在正常生產過程中需要的儲線張力百分比=線芯外徑/10+8,以設定位置與實際位置相差5%為分界點,設定位置減去實際位置大于5%時,儲線速度給定為每秒0.5%的位置增量,略大于預期位置增量。設定位置減去實際位置大于-5%且小于等于5%時,儲線速度給定為每秒0.4%的位置增量,設定位置減去實際位置小于等于-5%時,儲線速度給定為每秒0.1%的位置增量,以此保證線芯始終張緊。當夾線器夾緊時,儲線器處于吐線狀態,線芯被牽引裝置拉出,需要保證儲線上的線芯張力穩定適中,因此儲線張力設定百分比減小到正常生產時的1/3,儲線速度給定也隨之減小到0.1%的位置增量,此時儲線電機處于被反拉的狀態。

1.2 編寫程序

本文探討儲線器,放線架的控制思路與方法,可在多種品牌PLC中編程實現,在此以西門子S7-200PLC為例,在V4.0 STEP 7 Micro WIN SP9編程軟件中編寫程序。

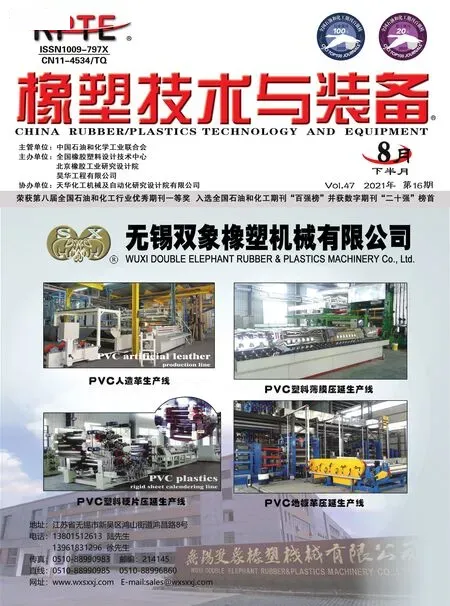

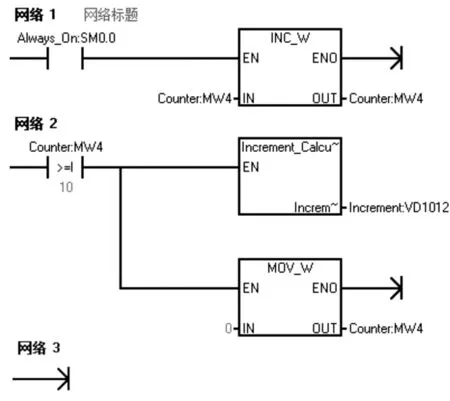

(1)計算儲線張力給定

程序編寫思路:當夾線器松開時,張力輸出為1.05倍的設定張力,夾線器夾緊時,張力輸出為0.3倍的設定張力。利用WXOR_DW指令清零AC0,運用DIV_R減法指令,MUL_R乘法指令,MOV_R傳輸指令等得到張力輸出,如圖1所示。

圖1 儲線張力給定程序

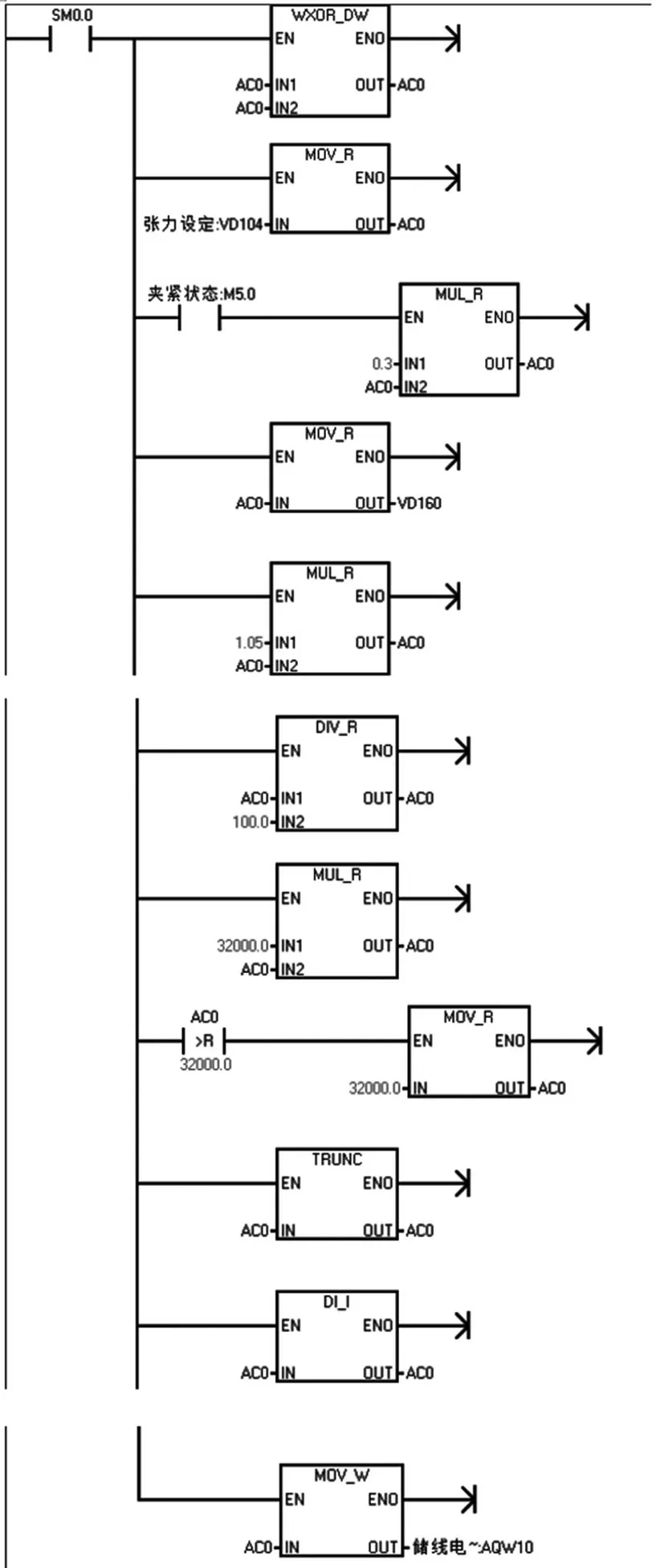

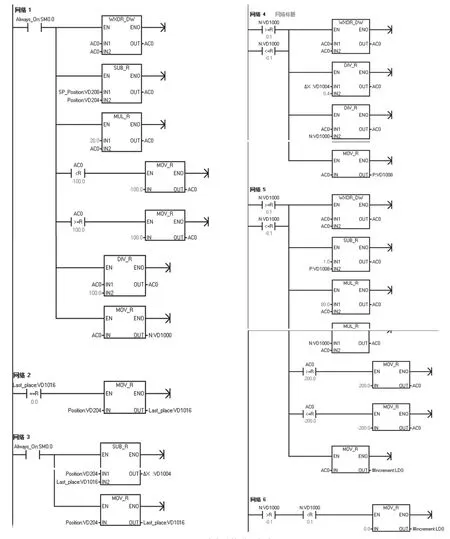

(2)計算設定位置與實際位置的偏差用來確定儲線速度給定

程序編寫思路:SP_Position為設定位置,Position為實際位置,Limit為位置差,Limit大于5時,輸出為3 200,Limit大于-5且小于等于5時,輸出為3 000,Limit小于等于-5時,輸出為800,夾線器夾緊狀態時,輸出為800,當儲線停止時,輸出為零,如圖2所示。

圖2 儲線速度給定程序

2 放線架的速度同步控制

在儲線系統張力控制中的放線機構用于單芯裸線放出,可通過控制其放線速度,使線芯通過擠出機組時保持一定的張力,從而處于拉直狀態。主動放線架張力速度穩定,且張力速度維持精確度高,適用于生產。

放線裝置的控制,形成一個張力、電流雙閉環調速系統,它按照牽引機速度進行調節。開卷機張力給定,張力反饋信號和開卷機電流、張力雙閉環調節系統構成了開卷機的調速系統,隨著生產的進行,放線裝置上的銅線盤半徑不斷減小,相應的電機轉速必須逐漸增大才能保持電線上的張力恒定,但實現裸銅芯的線圈半徑檢測很困難,就需要經過運算得出實時半徑值。而以往我們采用電纜張力負反饋,用變頻器做恒張力控制的實質是死循環矢量控制,即加編碼器反饋。此時可以根據纜芯的線速度和卷筒的預設卷徑計算出同步匹配頻率指令,然后通過張力檢測裝置反饋的張力信號與張力設定值構成PID閉環,調整變頻器的頻率指令。此方法在理想狀態下是可行的,但在實際生產過程中張力反饋信號難免會因為機械振動或干擾的情況出現波動,而張力信號反饋的不穩定性會造成放線架速度給定的不穩定。而儲線位置信號要比張力信號要穩定得多,因此利用儲線器的位置反饋運算得到實時的線盤卷徑,再通過實時線盤卷徑運算出放線的速度給定,用此方法能大大提高系統的穩定性。

2.1 控制思路

假設儲線設定位置為SP,范圍0~100%。實際位置為PV,范圍0到100%。以設定位置與實際位置相差5%為分界點,假設變量N=(SP-PV)20/100,當位置差大于等于5%時,N等于1,位置差小于等于-5%時,N等于-1,則N在-1與1之間,且N不等于0.

設單位時間內的位置變化量為X,預期的位置增量為每秒0.4%,即希望250 s儲滿100%。

設位置變化率為P,P=X/0.4N,控制目標為始終令P=1。(當接近設定位置時,N的絕對值減小,則X也應該跟隨相應減小。)

設放線速度給定增量為G,G=(1-P)80N,G在-200 ~200之間。(80為經驗值。)

(1)當N=1時(設定位置—實際位置> 5%)

X>0.4%時,(放線速度大于線速度,)P>1,G<0,放線減速。

X<0.4%時,(放線速度小于線速度,)P<1,G>0,放線加速。

X=0.4時,(放線速度等于線速度,)P=1,G=0,放線速度不變。

(2)當0<N<1時(0<設定位置—實際位置<5%)

X>0.4N%時,(放線速度大于線速度,)P>1,G<0,放線減速。

X<0.4N%時,(放線速度小于線速度,)P<1,G>0,放線加速。

X=0.4N%時,(放線速度等于線速度,)P=1,G=0,放線速度不變。

(3)當-1<N<0時(-5%<設定位置—實際位置<0)

X>0.4N%時,(放線速度大于線速度,)P<1,G<0,放線減速。

X<0.4N%時,(放線速度小于線速度,)P>1,G>0,放線加速。

X=0.4N%時,(放線速度等于線速度,)P=1,G=0,放線速度不變。

(4)當N=-1時(設定位置—實際位置<-5%)

X>0.4N%時,(放線速度大于線速度,)P<1,G<0,放線減速。

X<0.4N%時,(放線速度小于線速度,)P>1,G>0,放線加速。

X=0.4N%時,(放線速度等于線速度,)P=1,G=0,放線速度不變。

2.2 編寫程序

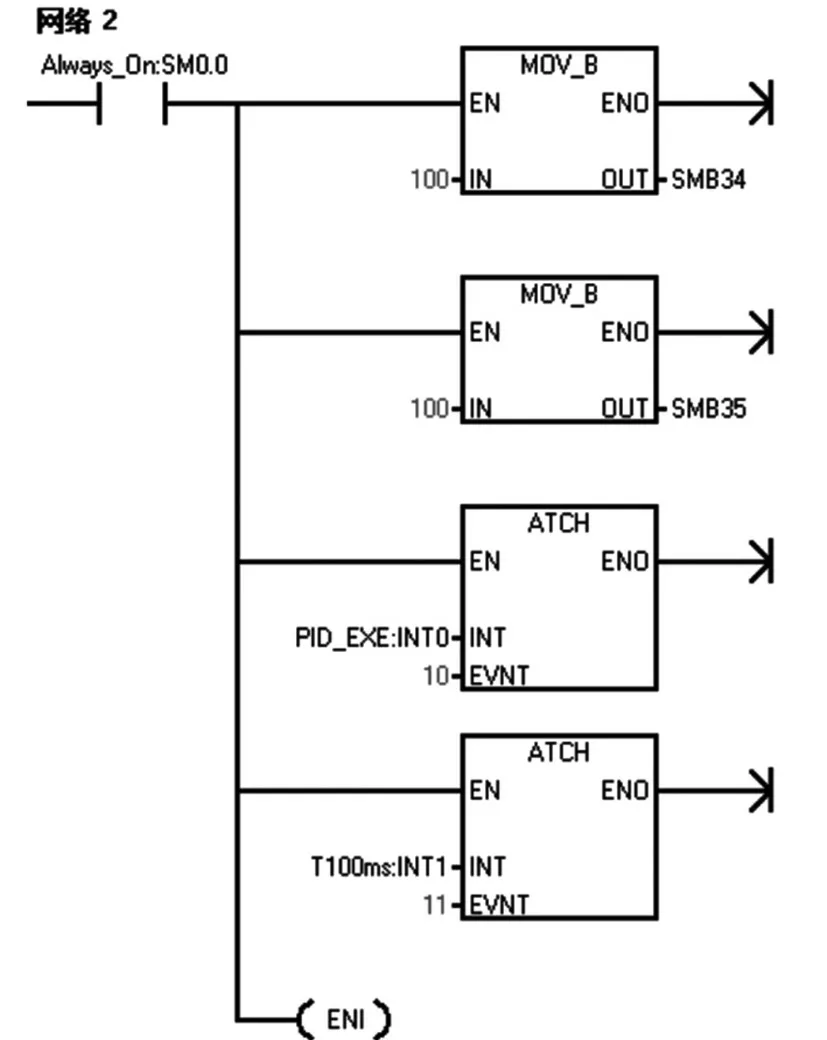

以S7-200PLC為例,每1 s判斷儲線設定位置和實際位置的變化,重復計算放線給定增量并疊加到前一秒的給定中,使儲線實際位置無限逼近設定位置并在儲線張力恒定的情況下保持放線速度的同步穩定。

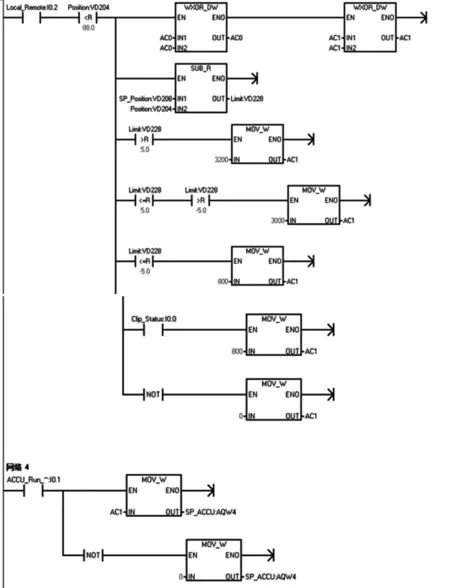

(1)初始化程序中將中斷程序周期設置為100 ms,100寫入SMB35中,定時中斷2的EVNT為11,如圖3所示。

圖3 初始化程序

(2)中斷程序中設置每1 s運算一次速度計算程序。

程序編寫思路:利用INC_W指令每執行一次中斷程序時Counter加1,周期為100 ms的中斷程序執行10次時間為1 s,這時執行速度計算程序并把Counter清零。下個中斷周期重復累加Counter值,由此實現了每1 s運算一次速度計算程序的目的,如圖4所示。

圖4 中斷程序

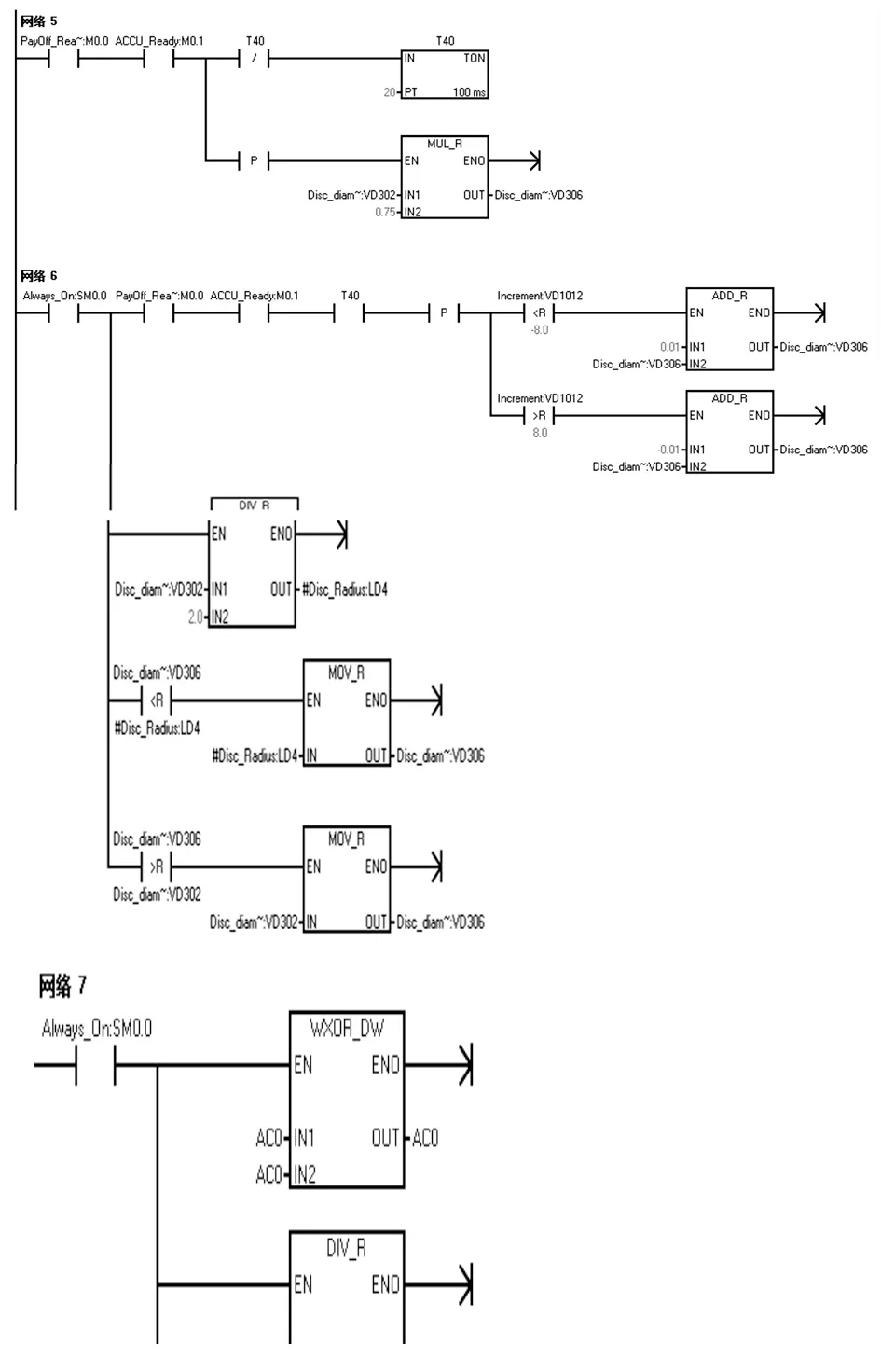

(3)速度計算增量程序運算后得出速度增量

程序編寫思路:利用WXOR_DW指令清零AC0,運用SUB_R減法指令,MUL_R乘法指令,DIV_R除法指令實現公式N=(SP-PV)20/100的運算得到N并使N在-1~1之間,執行一次此程序時將此時的位置Position寫入Last_ place,用Position減Last_ place由此得到每個周期位置的變化量X。利用上述指令實現公式P=X/0.4N得到P值。再根據上述指令實現公式G=(1-P)80N得到增量G,即程序中的Increment,并使其在-200~200之間,如圖5所示。

圖5 速度計算增量程序

(4)設放線的速度給定為Pay Off_SP,線盤外徑為Disc_diam,放線額定轉速為Rated rpm,線速度為Line_Speed,則Pay Off_SP=32000*Line_Speed/(3.14*Disc_diam*Rated rpm),其中32000為模擬量輸出最大值。利用計算的增量不斷改變線盤卷徑的值來控制放線速度給定。最終運算出的數值通過PLC的模擬量輸出給入調速器的速度輸入用于控制放線架電機的轉速。

程序編寫思路:在儲線放線準備就緒的情況下,此時M0.0,M0.1接通,運行接通延時定時器指令,設定每2 s運行一次更改盤徑值程序,盤徑值范圍為設定盤徑值與其一半值之間,再運用上述速度給定公式計算得到放線的給定,如圖6所示。

圖6 速度換算程序

3 硬件設計及系統構成

對于干擾性小的場合,采用24 VDC,0-10 VDC,4-20 mA信號傳輸就可以滿足要求。隨著工業技術的發展,對系統的抗干擾性,實際線路的簡潔性,數據傳輸的可靠性要求越來越高。而PROFIBUS現場總線技術作為一種靈活、方便、可靠的數據傳輸方式,在工業現場得到了越來越多的應用。因此儲線器和放線架的速度張力給定也可通過PROFIBUS-DP通訊實現周期性地與傳動裝置的數據交換。可以采用西門子S7-300系列PLC用作系統主站,儲線器放線架的調速裝置用作系統從站,S7200PLC與S7300PLC通過各自的MPI通訊口連接。在STEP7 V5.5軟件中,硬件組態支持PROFIBUS-DP通訊的CPU,組態調速裝置的GSD文件,在此文件下選擇對應的輸入輸出地址。可以通過S7300與S7200之間的數據交換程序將S7200中的速度和張力給定值寫入S7300的指定數據塊中,并連接到調速裝置GSD文件組態的相應輸入輸出地址中。關于硬件組態方法,程序編寫等內容,可以通過相關教程了解,本文不做描述。

4 結語

運用儲線器的位置反饋控制放線速度的方案取代了傳統運用儲線張力反饋控制的方案,提高了儲線恒張力系統中對放線裝置速度控制的穩定性。在生產過程中經過反復驗證達到設計目的。