多層框架預制柱套筒灌漿施工技術

徐濤,唐孝運,蘭國權,羅苑

(1重慶建工高新建材有限公司,重慶401122;2重慶建工第三建設有限責任公司,重慶401122)

0 引言

裝配式混凝土結構是由預制混凝土構件通過可靠的連接方式裝配而成的,作為我國建筑工業化發展的重要方向,近年來獲得快速發展。和現澆混凝土結構相比,采用裝配式混凝土結構不僅可以提高建筑質量,節省資源、能源,減少碳排放,還可以減少現場施工人員等,在未來城市建筑領域具有廣闊的發展前景。

裝配式混凝土結構的連接節點在理論上是薄弱環節,而縱向受力鋼筋的連接又是預制構件連接的關鍵點。上世紀60年代,余占疏(Alferd A.Yee)博士在美國發明了鋼筋套筒灌漿連接接頭,很好地解決了裝配式結構中縱向鋼筋連接問題,可有效實現“裝配等同現澆”的設計要求[1]。近年來,隨著裝配式建筑的快速發展,我國也開始采用套筒灌漿接頭,但對套筒灌漿連接施工工藝的研究較少,使得現場連接質量不易控制。本文依托實際工程項目,研究預制柱全灌漿套筒施工的原理、方法及施工注意事項等,可為同類型工程提供借鑒。

1 工程概況

北碚歇馬特勤消防站及支隊訓練基地營房項目位于重慶市北碚區歇馬云康路附近,特勤消防站建筑面積8063.37m2,地上4層,房屋高度18.3m;結構安全等級為一級,為多層裝配式整體式混凝土結構,采用裝配式建造方式施工,裝配率約57%。預制構件主要采用預制混凝土柱和蒸壓加氣混凝土條板(內隔墻)。其中,少量預制柱截面為600mm×500mm(重量約2.3t),大部分預制柱截面為500mm×500mm,重量在2t以內,預制柱采用套筒灌漿連接。

2 施工工藝原理

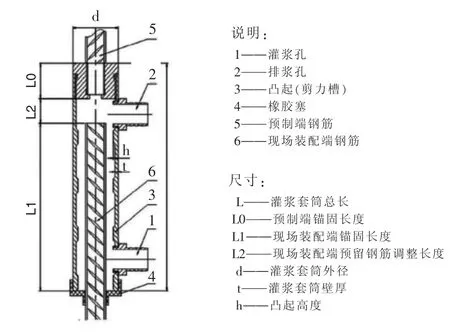

鋼筋套筒灌漿連接接頭由帶肋鋼筋、灌漿套筒和專用灌漿料組成。連接原理是通過中空型套筒將鋼筋從兩端開口插入套筒內部,鋼筋不需要搭接或焊接,鋼筋與套筒之間填充高強無收縮灌漿料,其連接可視為一種鋼筋機械連接,套筒灌漿接頭依靠材料間的粘結來達到鋼筋錨固連接的作用。當鋼筋受拉時,拉力通過鋼筋-灌漿料結合面的粘結作用傳遞給灌漿料,灌漿料再通過其與套筒內壁結合面的粘結作用傳遞給套筒[2]。同時,套筒外混凝土和套筒可分別為灌漿料提供有效的側向約束力,有效增強材料結合面的粘結錨固作用,確保接頭的傳力能力[3]。圖1為全灌漿套筒示意圖。

圖1 全灌漿套筒示意圖

3 施工工藝流程及要點

3.1 工藝流程

預制混凝土柱施工工藝流程:現場構件吊裝固定→工器具準備→封堵接縫→拌制灌漿料→灌漿施工。

3.2 施工要點

3.2.1 預制柱現場吊裝固定

預制柱吊裝前,首先要復核、修正樓面預留鋼筋的位置,為確保安裝能一次性就位,可采用定制定位鋼板復核鋼筋位置。預留鋼筋校核無誤后,鑿毛預制柱底接觸樓面,清理預制柱底與接觸樓面的浮灰、殘渣,然后設置墊塊調整底面標高并為后期封倉提供操作空間。清理、校核工作完成后開始進行吊裝,利用起重設備將預制柱吊運至安裝面預留筋上方50~100mm處后,讓預留筋與所有套筒口對齊,然后再緩緩下降預制柱,安裝就位后采用斜向支撐臨時固定,然后對預制柱底標高、垂直度進行復核,并通過增加或減少底部墊片來微調底部標高,調節斜向支撐長度,對預制柱垂直度進行調節(圖2)。

圖2 預制柱吊裝就位

3.2.2 灌漿工器具準備

在開始灌漿施工前,需要準備好灌漿所用的工器具,包括可調節壓力的電動灌漿機、手動灌漿機(用于少量的補漿工作)、精度0.01kg的電子秤(用于灌漿料及水的稱量)、帶刻度量杯、篩網、手持式砂漿攪拌器、堵孔塞、L形透明導管(插入出漿孔,通過灌漿料的回流情況判斷套筒灌漿是否飽滿)、溫度計、抹刀、高壓水槍(當灌漿有問題時用于清洗套筒)等。

3.2.3 封堵接縫

在開始灌漿施工前,需要對預制柱底部四周封堵施工,施工時為保證接縫外側的密封性,需要使用專業的座漿材料,封堵時宜形成R角[4],可增加與樓地面的摩擦力,保證其表面的平整和光滑,保證接縫處封堵的密實性和牢固性,避免出現因灌漿壓力較大封堵材料整體擠出的情況。

采用鋼筋等作為封堵料內襯封堵模具,塞入預制柱與地面的水平縫中,一般情況下內襯材料外緣與預制柱外緣的距離約為20mm,做好內襯后,將拌制好的封堵料填塞入接縫內,保證接縫填塞密實后抽出內襯。封堵工作完成后,需要靜置12~24h,以保證封堵材料強度滿足規范要求。

3.2.4 拌制灌漿料

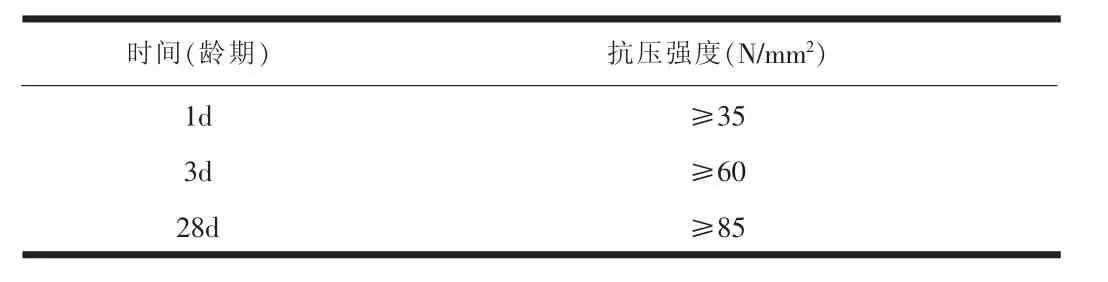

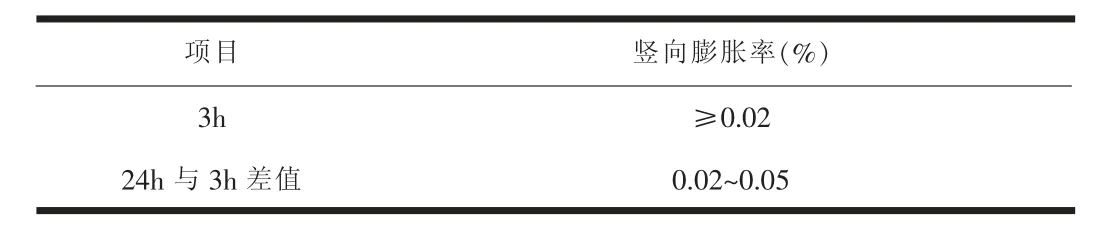

灌漿料是鋼筋和套筒間的重要連接介質,灌漿料性能的優劣直接影響構件的使用性能,是影響連接接頭性能的關鍵因素。所以要嚴格按照要求拌制灌漿料,灌漿料成品要求如表1、表2、表3所示。

表1 灌漿料抗壓強度要求

表2 灌漿料豎向膨脹率要求

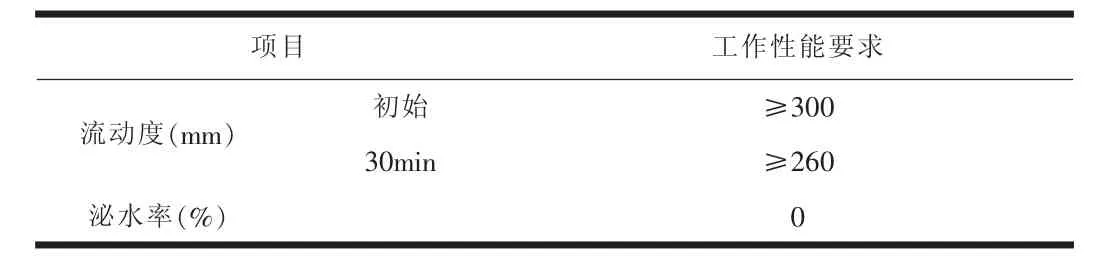

表3 灌漿料拌合物的工作性能要求

灌漿料拌合物應嚴格按照要求進行拌制,拌制過程中要注意以下幾個要點:

(1)拌制要求

應精確稱量灌漿料拌制加水量,攪拌完成后不得再次加水;應采用電動設備將灌漿料拌合物攪拌充分、均勻,并且為防止灌漿料中殘留氣泡,攪拌均勻后宜靜置2min后使用;當施工環境溫度過高(高于30℃)時,為避免灌漿料拌合物流動度降低并加快凝結硬化,可采用降低水溫甚至加冰塊攪拌等措施降溫,以保證灌漿料拌合物流動度。

(2)灌漿料檢測要求

在使用前要做好灌漿料拌合物流動度測試,每個工作班組應至少檢查1次灌漿料拌合物初始流動度,且滿足表3的指標要求。灌漿料拌合物初始流動度檢查為施工過程控制指標,應在現場溫度條件下測量。

(3)灌漿料使用要求

灌漿料拌合物的流動度指標會隨時間逐漸下降,為保證灌漿施工,灌漿料宜在加水后30min內用完,灌漿料拌合物不得再次添加灌漿料或水后混合使用,超過規定時間及使用剩余的灌漿料拌合物嚴禁再次使用。

3.2.5 灌漿施工

灌漿料拌制完成后需要及時進行灌漿施工,由于目前灌漿完成后的密實度檢測手段還不成熟,必須加強對灌漿過程的管控,以保證灌漿質量。灌漿過程中要注意以下幾個要點:

(1)壓力灌漿

灌漿全過程不宜壓力過大,灌漿壓力宜根據灌漿面積及套筒數量來調整,在保證灌漿速度的同時,要避免灌漿壓力過大造成套筒灌漿不密實。

(2)封堵出漿口

基層面和預制柱構件下端之間有連通腔,灌漿孔的標高位置較低,一般情況下會首先從下部的灌漿孔出漿。在封堵灌漿孔時,首先對出漿的灌漿孔進行封堵,當上部出漿孔出漿時,再對出漿孔進行封堵。若一點灌漿遇到問題而需要改變灌漿點時,已封堵的灌漿孔和出漿孔需要重新打開,待改變灌漿點、灌漿料再次流出后進行二次封堵。

(3)灌漿充盈度檢查

灌漿施工前,宜在出漿孔設置L形透明導管,完成灌漿后需要靜置觀察L形透明導管里的漿液是否出現明顯下降,若有明顯下降不滿足要求時,需要向不符合要求的孔補灌,當在灌漿料加水拌和30min以內時,應首選在灌漿孔補灌;當灌漿料拌合物已無法流動時,可從出漿孔進行補灌,并采用手動設備結合比出漿孔小的細管壓力灌漿以保證排氣,完成后封堵補灌的出漿孔。

灌漿施工完成后,要注意對預制柱的保護,并且要保證灌漿后12h內不得使預制柱受到擾動。

3.3 質量控制

(1)應由專業人員嚴格按照要求及相關技術標準進行套筒灌漿施工作業。

(2)灌漿施工完成后的灌漿質量檢測手段目前還不成熟,需要加強施工過程質量控制,以保證施工質量。在灌漿施工時,宜旁站質量監督員,并記錄灌漿料拌合物流動度,接頭灌漿孔、出漿孔出漿及封堵情況,確保作業無誤、記錄真實可信,并保留視頻資料。

(3)做好各種檢驗及驗收工作

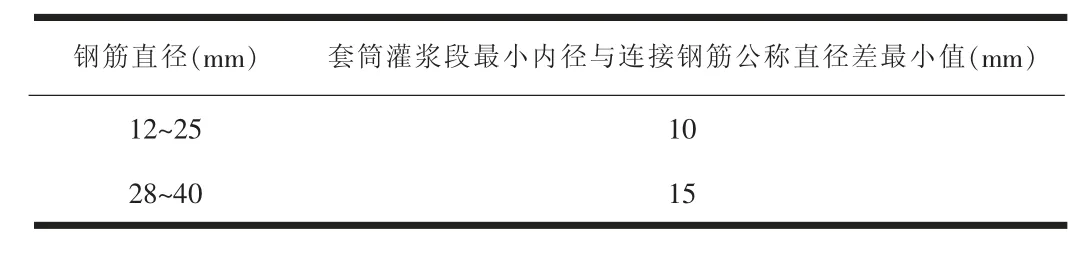

①灌漿套筒進廠(場)時,應抽取灌漿套筒檢驗外觀質量、標識和尺寸偏差,檢驗結果應符合現行行業標準及表4的要求。

表4 灌漿套筒灌漿段最小內徑尺寸要求

②灌漿料進場時,應對灌漿料拌合物30min流動度、泌水率及3d抗壓強度、28d抗壓強度、3h豎向膨脹率、24h與3h豎向膨脹率差值進行檢驗,檢驗結果應符合表1、表2、表3的要求[5]。

4 施工注意事項

4.1 預留鋼筋定位

混凝土柱縱向鋼筋數量較多,預制柱精準安裝就位是施工的重點也是難點,若預留鋼筋定位誤差較大后期很難糾正,所以在現場施工階段就需要保證柱子鋼筋定位有足夠的精度。與套筒連接的鋼筋伸出樓地面部分較短,位置調整難度較大,施工階段建議使用定位鋼板精準定位伸出樓面的柱鋼筋的位置,定位鋼板上的孔洞大小和位置按照預制柱套筒尺寸及位置設置,如圖3所示。

圖3 鋼筋定位鋼板

4.2 施工環境溫度

灌漿料拌合物是快硬型材料,在加水拌制后30min內要使用完畢,拌合物對施工環境溫度較為敏感,溫度過高或過低均需要采取措施保證灌漿料拌合物質量。

冬季施工時,當環境溫度低于0℃,不得進行灌漿施工作業;當環境溫度高于5℃時,灌漿施工可正常進行,但需要密切關注溫度變化,在灌漿完成的24h內,要保證灌漿部位溫度不低于5℃,否則需要采取保溫措施;當環境溫度在0℃~5℃范圍時,宜采用溫水攪拌灌漿料,水溫宜在22℃~28℃之間,灌漿料拌合物灌漿并封堵完成后,可在上部出漿孔向上延伸300mm范圍內對套筒灌漿進行保溫,保溫時間持續24h。

夏季時,灌漿施工宜選擇上午或晚上氣溫較低的時段。當溫度高于30℃時,宜采用冷水攪拌,以降低灌漿料拌合物溫度,可在水中添加冰塊降低水溫,但在對灌漿料加水前,需對冰塊進行過濾,攪拌水溫度不宜過低,8℃~15℃為宜。

4.3 套筒出漿口漿體回流

套筒出漿口漿體回流是套筒灌漿施工過程中比較容易出現的問題。連通腔灌漿結束前,若灌漿設備拔出前持壓不足,漿體未填充各類微小縫隙,則灌漿結束后漿體繼續流動填充縫隙,將導致出漿口漿體回流;連通腔灌漿結束后,灌漿設備從灌漿口拔出,若封堵灌漿口不及時致漏漿較多,也會導致套筒內漿體回流,這種情況下連通腔位置的套筒回流最嚴重;若連通腔封堵不嚴密,容易出現連通腔漏漿,導致套筒內漿體回流。

漿體回流均是灌漿施工過程中操作不到位造成的,需要把控工藝細節。連通腔灌漿結束前,當其他所有套筒都已經出漿并封堵后至少再持壓15s,確保漿體填充各類微小縫隙;選用灌漿設備時,若有條件可采用調壓灌漿設備,先進行高壓灌漿,再低壓持壓一定時間,或采用具有可調流量、自動保壓、實時監測流量與壓力等功能的新型智能灌漿設備;灌漿設備拔出時,灌漿人員和封堵人員應密切配合,努力做到在灌漿設備拔出的同時進行封堵,盡量減少灌漿口漏漿;應采用專用封堵材料進行連通腔封堵,嚴禁使用普通砂漿進行封堵,并確保封堵材料養護到合適齡期后再進行灌漿。

5 結語

該項目從設計、生產、現場施工三個維度優化預制柱的應用實施,特別是在現場施工過程中應用鋼筋定位鋼板、L形導管等輔助設施,確保了現場安裝的精度,較好地控制了套筒灌漿的密實度,解決了施工過程中的難題,項目實施效果較好。在套筒灌漿施工過程中,需要嚴格按照規范要求拌制灌漿料。同時要嚴格控制灌漿時的壓力,觀察出漿孔處漿液回流情況并及時處理,確保套筒灌漿飽滿度。

隨著建筑結構技術的不斷發展以及對裝配式建筑要求的不斷提高,豎向預制混凝土構件在裝配式建筑中的應用也會越來越多,套筒灌漿連接技術也將廣泛應用。本文基于重慶市北碚歇馬特勤消防站及支隊訓練基地營房項目,歸納總結了預制混凝土柱全灌漿套筒施工工藝原理,詳細介紹了預制柱的施工要點、難點及質量控制要點,總結了施工過程中出現的問題并提出解決方法,為同類工程提供參考。