水氣分散體系的超聲波振蕩生成方法及驅油實驗研究

陳興隆 伍家忠 韓海水 劉 莉

1. 中國石油勘探開發研究院, 北京 100083;2. 提高石油采收率國家重點實驗室, 北京 100083

0 前言

在油藏水驅開發后期,注入水已形成連通、低滲流阻力通道,剩余油動用困難[1-11]。針對這一開發問題,研制了水氣分散的驅油體系,即將氣體分散到水中形成均勻穩定的微米級氣泡。水氣分散體系通過氣泡形變以及滲流阻力增加等方式有效改變滲流通道,提高剩余油動用效果。水氣分散體系與傳統化學泡沫體系不同,一是其生成方法為純物理方法,不需要加入化學起泡劑或穩泡劑,體系中只有水、氣兩種物質;二是其氣泡泡徑尺寸遠小于化學泡沫泡徑尺寸。

水氣分散體系中氣泡泡徑和穩定性是體系性能的核心體現,泡徑越小氣泡之間越不易合并,在水中上浮速度越低,混合所形成的體系也就越穩定。目前,氣泡生成方法及工藝較多,從原理上歸納起來主要有孔板噴射法、高速剪切法、溶解氣的降壓析出法和電解法等[12],其中孔板噴射法和高速剪切法應用較廣泛。孔板噴射法是在壓差及界面張力作用下,氣體通過孔眼時形成氣泡,該方法工藝最簡單,氣泡泡徑主要與孔眼大小相關,生成的氣泡半徑通常大于50 μm。高速剪切法是氣體在高速剪切的環境下進入液相,在紊流區內形成分散氣泡。孔板噴射法和高速剪切法結合應用能產生更小的微米級氣泡,鄧曉輝等人[13-15]利用系列微孔材料以及剪切裝置測試了微氣泡除油效果,并在油田現場有效應用。以Xue Ziqiu等人[16]為代表的國外研究團隊以多孔介質材料替代了單一孔板,獲得了半徑15 μm以上的微氣泡。

超聲波空化泡研究是持續的熱點內容[17-20],但超聲波應用于生成微氣泡的研究很少。本文利用超聲波的振動能量結合孔板噴射法中的微孔設計,在水中生成微米級的氣泡,所形成的水氣分散體系具有更好的穩定性及驅油效果。

1 超聲波振蕩生成方法及機理

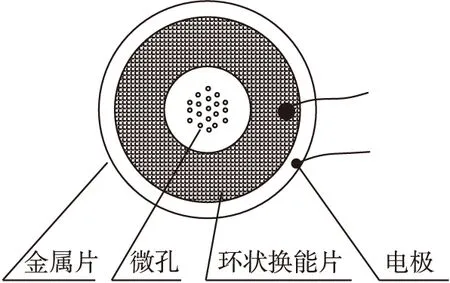

超聲波振蕩生成方法的實驗裝置見圖1。顯微鏡為蔡司Discovery體視顯微鏡,最大放大80倍。高速攝像機為Photron,實驗條件可達5 000幀/s記錄速度。超聲波發生器為自行研制,輸出頻率為300~500 kHz,輸出電壓5 V。超聲波振動片由環狀換能片和有微米孔陣的金屬片構成,金屬片為彈性較強的鋼制薄片,微孔半徑5 μm,換能片和金屬片分屬正負兩極,超聲波振動片結構見圖2。

圖1 超聲波振蕩生成方法的實驗裝置示意圖Fig.1 Schematic diagram of experimental devicefor ultrasonic vibration method

圖2 超聲波振動片結構示意圖Fig.2 Structure diagram of ultrasonic vibrator

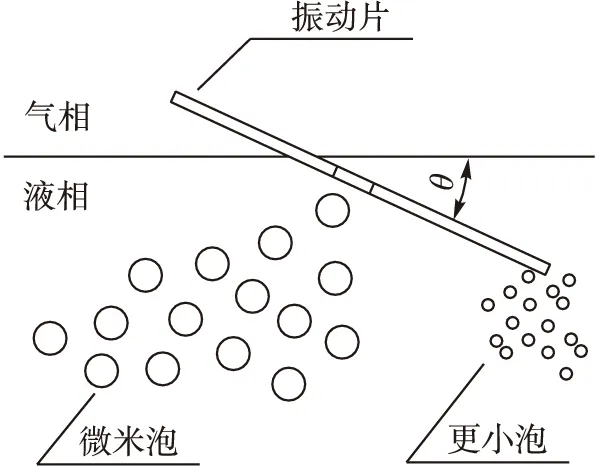

水氣分散體系生成過程,首先向高壓釜內注入水及氣體直至設計壓力。氣泡生成狀態示意圖見圖3,振動片傾斜放置在氣液界面處,θ角小于45°為宜,啟動超聲波發生器,可見經微孔向水中噴射出微米級泡徑的氣泡。當氣泡濃度達到設計值時,氣泡及水形成穩定的水氣分散體系。

圖3 氣泡生成狀態示意圖Fig.3 Schematic diagram of bubble formation state

常規孔板噴射法是氣體經過孔眼時,受孔眼孔徑的限制而生成氣泡,通常氣泡泡徑是孔眼孔徑的2~3倍。而超聲波振蕩機理則是:在超聲波作用下,振動片在換能片的作用下發生高頻振動,使振動片兩側壓力交替變化,形成壓力波動區。因振動片位于氣液界面處,壓力波動區包含了氣液界面上方的部分氣體區域和下方的部分液體區域。氣體在低壓階段進入微孔,在超聲波能量作用下,高壓階段被加速排出。通過微孔時,氣泡不僅受到孔徑的限制作用,而且超聲波高頻能量對氣泡的加速作用產生撕裂效果,使其破碎成更小的氣泡,以微米尺度噴射到液相中。除微孔處噴射出微米級氣泡外,在振動片邊緣處也產生少量微米級氣泡。

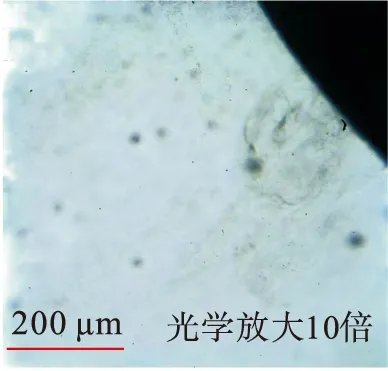

圖4為超聲波振蕩生成方法生成水氣分散體系時微米級氣泡生成效果實驗圖,是氣態CO2在超聲波作用下向水中噴射氣泡的過程,氣泡平均半徑2.5 μm。圖4左邊為光學放大10倍后氣泡群成絲線狀噴射,穩定后整體呈霧狀分布;右邊為光學放大80倍后分散開的氣泡形態。

2 水氣分散體系的關鍵性能參數

水氣分散體系是氣泡分散在水中形成的混合流體,最關鍵的性能是穩定性,對應的參數是氣泡半徑和氣泡間的分散程度。

氣泡在液相中受氣液密度差的影響,將做上浮運動。在只考慮浮力、重力和黏滯阻力作用的情況下,氣泡上浮加速度a見式(1),由此可推導上浮加速度a與氣泡泡徑間的關系,見式(2)~(3)。

(1)

(2)

(3)

式中:a為氣泡上浮加速度,m/s2;Vg為氣泡體積,μm3;A為表面積,μm2;r為氣泡半徑,μm;ρw和ρg分別為水和氣體的密度,kg/m3;g為重力加速度,m/s2;μ為動力黏度,Pa·s;u為氣泡上浮速度,m/s。

由式(3)可知,氣泡上浮加速度僅與氣泡半徑有關,即氣泡半徑變小,其上升增速減小,氣泡穩定性提高。

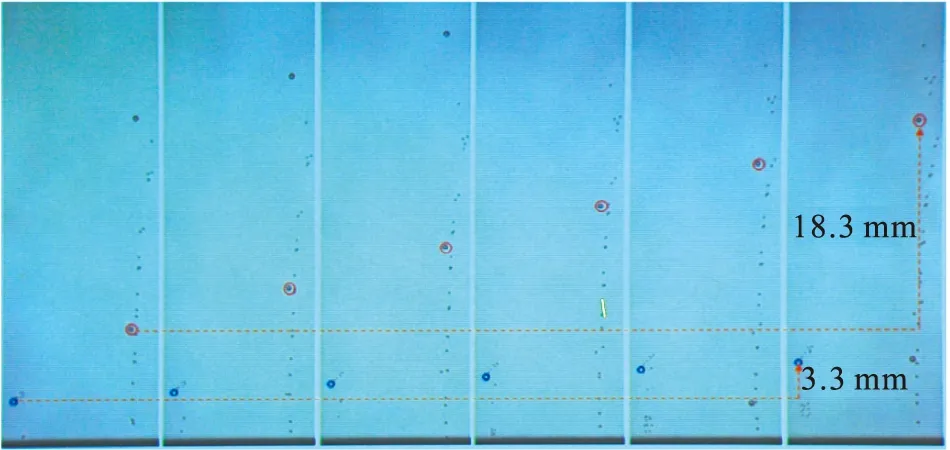

在實驗中,超聲波振蕩生成方法生成氣泡后,初始的噴射作用較強,氣泡沿與孔板的垂直方向運動。在距離孔眼較遠處(>10 mm),噴射慣性作用消失,氣泡運動速率明顯降低,并表現為穩定的上浮狀態。通過計算,圖4中半徑2.5 μm的氣泡上浮速度為1.5 mm/s,與實際測量值一致。與常規孔板噴射法生成的氣泡相比較,超聲波振蕩生成方法的氣泡不僅明顯減小,而且氣泡上浮速度明顯減慢,氣泡穩定性增強。圖5示意了Xue Ziqiu等人[16]的研究成果,紅色標識的半徑250 μm氣泡上浮速度為27 mm/s,藍色標識的半徑50 μm氣泡上浮速度為5 mm/s。

圖5 常規孔板噴射法的氣泡跟蹤圖像Fig.5 Bubble tracking image of conventional orifice injection method

氣泡的穩定性還表現在氣泡之間的分散程度,即氣泡間分散程度越好,合并難度越大,穩定性越好。用相鄰氣泡距離差異度Ld的概念來描述氣泡間的分散程度,定量描述水氣分散體系的穩定性。在單位面積圖像內,選擇核心氣泡,利用該氣泡與相鄰氣泡間的距離確定Ld,見式(4)。

(4)

式中:Ld為相鄰氣泡距離差異度;Lmax和Lmin分別為距離核心氣泡最遠和最近的氣泡距離,mm。

以圖4為例,計算的Ld值為0.58。由式(4)可知,Ld值越接近0,分散性越均勻,穩定性越好。

3 驅油實驗分析

水氣分散體系作為新型的驅替液,能否在水驅的基礎上繼續提高采收率是研究者最關心的問題。采用常規的驅油實驗方法進行研究驗證,即在水驅結束后,用水氣分散體系繼續驅替巖心并分析驅替效果。

選取低滲巖心,長度100 cm,直徑3.8 cm,氣測滲透率48.6×10-3μm2。在50 ℃、10 MPa條件下進行巖心驅替實驗,在1 PV水驅結束后轉入水氣分散體系驅替,實驗流程見圖6。

圖6 驅替實驗流程圖Fig.6 Displacement experiment process

巖心驅替采出程度及含水率變化曲線見圖7。在 1 PV 水驅結束后,產出液含水率為98.6%,水驅階段的采出程度為53.0%。巖心繼續用水氣分散體系驅替,在總注入量1.5 PV后采出程度緩慢增加,含水下降。1.5~2.3 PV是采出程度接近線性增加的過程,含水經歷了由快速降低過渡至緩慢升高的過程,這一階段充分反映出水氣分散體系具有提高采收率的作用。在水氣分散體系驅替結束時,采出程度達到66.4%,較水驅方式提高13.4%。水氣分散體系機理可簡述如下:在驅油時,水氣分散體系中的氣泡能進入注水所不能進入的微小孔隙內,將其內部的剩余油產出而提高驅油效率。另外,氣泡在水驅優勢滲流通道、竄流通道以及微裂縫等大孔隙空間內膨脹,在賈敏效應的作用下提高滲流阻力。后續驅替液被迫改變流動方向,進入水驅過程尚未波及的剩余油區域,實現擴大波及體積作用。

圖7 巖心驅替采出程度及含水率變化圖Fig.7 Recovery and water cut change of core displacement

4 結論

1)超聲波振蕩可在氣液共存環境下持續產生微米級氣泡,氣泡半徑均值約為2.5 μm,遠小于常規孔板噴射法生成的氣泡半徑(50 μm),氣泡的均勻度、分散性及穩定性均大幅提高。

2)建立了以泡徑、氣泡上升速度等為關鍵參數的水氣分散體系性能評價方法,從理論上評價超聲波振蕩方法生成的微米級氣泡具有泡徑小、上升速度慢和穩定性好的特點。

3)根據低滲透巖心驅油實驗,微米級水氣分散體系在水驅結束后可繼續提高采出程度10%以上,水氣分散體系可通過氣泡形變及調節滲流阻力等方式有效擴大波及體積,提高剩余油動用效果。