漏磁檢測技術在石化行業的應用進展

齊洪洋 陳 阮 林 楠

廣東省特種設備檢測研究院茂名檢測院, 廣東 茂名 525000

0 前言

漏磁檢測技術經過多年研究和發展,已經在檢測原理的基礎上,有了非常廣泛的應用。尤其近10年國內漏磁檢測技術的大量應用,推動了漏磁檢測技術的縱深發展,為此,本文將對漏磁檢測技術在承壓類特種設備無損檢測方面做詳細研究論述。

1 漏磁檢測技術原理

漏磁檢測技術原理是通過給鐵磁性材料勵磁,使材料內部磁通量達到飽和狀態,如果材料內部存在切割磁力線的缺陷,會導致缺陷部位的磁場發生畸變,磁力線漏出材料表面,形成漏磁場,采用霍爾元件等磁感應傳感器捕捉該漏磁場信息,通過分析多個傳感器所捕捉到漏磁場信息,確定缺陷的三維尺寸,并進行定位。

2 漏磁檢測技術的研究進展

漏磁檢測技術原理簡單,但屬于綜合性科學研究,其研究方向主要有以下三方面。

1)對磁場特性的研究。ANSYS等數值模擬軟件具有性能優良的磁場模擬能力,可以為科研人員提供高度接近現實的模擬磁場,多用于對復雜工件磁場的研究,從而在研究新型漏磁檢測設備過程中,節省人力、物力、時間等資源。

2)數據處理方式的優化。對缺陷信號的數學模型,科研人員提出了多種分析方法,適用不同的研究方向,如:基于場點的磁場采用簡單模型b=Am;處理信號采用小波降噪法去除高頻噪聲,保留可用的低頻部分;采用神經網絡法識別缺陷類型等。

3)增加可檢測部位。漏磁檢測技術存在天然的檢測弊端,如:在焊縫部位信號不穩;由于信號紊亂,工件端部存在檢測盲區、不能進行缺陷深度方向的定位等。科研人員正在對這些課題進行攻關,并取得一定進展。

3 漏磁檢測技術應用

由于漏磁檢測技術優勢明顯,在石化行業中應用廣泛。下面介紹漏磁檢測技術在壓力容器、壓力管道、鍋爐、常壓儲罐缺陷檢測中的應用情況。

3.1 壓力容器漏磁檢測

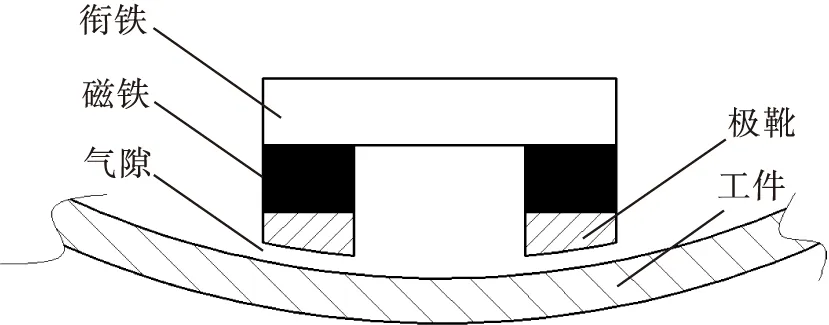

檢測方式的選擇和工裝制造是壓力容器漏磁檢測的重點問題:為適應壓力容器表面的曲度,改變極靴的形狀,采用內壁檢測或外壁檢測的方式對壓力容器進行漏磁檢測;對于不能吹掃、不便開罐、不能打磨表面漆皮的壓力容器(如容器未經吹掃或介質未排出等情況),采用外表面漏磁檢測的方式對罐壁進行全壁厚缺陷檢測;對于埋地容器、拆除和恢復保溫層成本過高的壓力容器,可以采用內壁檢測的方式進行檢測[1-2]。圖1所示的壓力容器漏磁內壁檢測技術,優勢是降低停車和配合作業帶來的檢測成本,減輕檢測勞動強度,提高缺陷檢出率;在無人進入的情況下,對壓力容器內表面狀態和缺陷的分布情況有較清晰了解。

圖1 壓力容器漏磁內壁檢測技術示意圖Fig.1 Schematic diagram of internal magnetic flux leakagetesting technology for pressure vessels

海上平臺壓力容器的工況復雜,同時面臨內外腐蝕的風險。磁粉和滲透檢測只能對容器表面和近表面缺陷起作用;超聲直探頭可以對缺陷進行判定,但只能對點進行檢測,工作效率低;由于海上平臺噪聲大,聲發射等其他檢測手段均有一定局限性。漏磁檢測不僅可以克服以上困難,而且能實現在線檢測,成為海上平臺壓力容器檢驗的首選。采用漏磁檢測技術,可以在外側檢驗壓力容器罐體及封頭的腐蝕情況,彌補超聲波測厚只是點測、不能覆蓋的不足[3]。

3.2 壓力管道漏磁檢測

根據2014版《特種設備目錄》,壓力管道分為工業管道、長輸管道和公用管道。目前,漏磁檢測技術已經廣泛應用于工業管道和長輸管道,其中工業管道主要采用漏磁外檢測技術,輔以漏磁內檢測技術,而長輸管道幾乎完全采用漏磁內檢測技術。

3.2.1 工業管道漏磁檢測

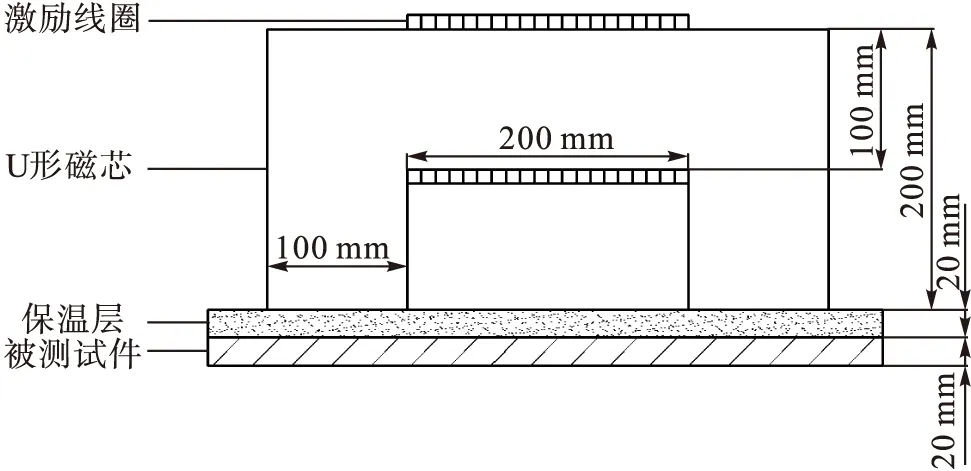

工業管道的傳統檢測方法需要拆保溫層、打磨油漆等輔助工作,停車周期長,配合人員多,造成較大經濟損失和安全隱患。因此,工業管道用戶急需一種新的檢測手段,滿足在有能力檢測缺陷的同時,減少配合工作的工程量,減少停車時間。漏磁檢測技術在一定程度上解決了這些問題[4-6],由于工業管道結構原因,現場多采用管道漏磁外檢測技術,如帶保溫層管道的漏磁檢測技術見圖2。另外,目前工程使用的防銹漆和防腐材料對磁場無影響,且厚度一般<6 mm,而業內多數品牌的管道漏磁外檢測設備的可接受提離值均≥6 mm,因此,漏磁外檢測技術應用于工業管道檢測,可免打磨油漆。

圖2 帶保溫層管道的漏磁檢測技術示意圖Fig.2 Schematic diagram of magnetic flux leakage testingtechnology for pipeline with insulating layer

在工裝方面,由于工業管道的特殊性,通用管道漏磁設備難以滿足所有檢測現場的要求,為此,科研人員做了大量工作。為解決小管徑內表面缺陷檢出率低的問題,研發了小管徑管道漏磁檢測裝置,可檢測到φ27×3.5 mm小管徑管道內壁的人工缺陷,檢測效率高,檢測效果可靠[7];通過改進“三簧探頭機構”,使得改進后的探頭機構不僅能夠適應大管徑管道,同時可以適應小管徑管道,極限壓縮尺寸為30 mm,適用范圍更廣泛[8];另外,管道外壁漏磁檢測儀也在反復研究和應用中得到改進,如根據不同工況選取磁化方式、變徑方式[9]、減輕作業人員體力消耗[10]等問題,在不影響檢測結果的前提下,也已經得到解決。

3.2.2 長輸管道的漏磁檢測技術

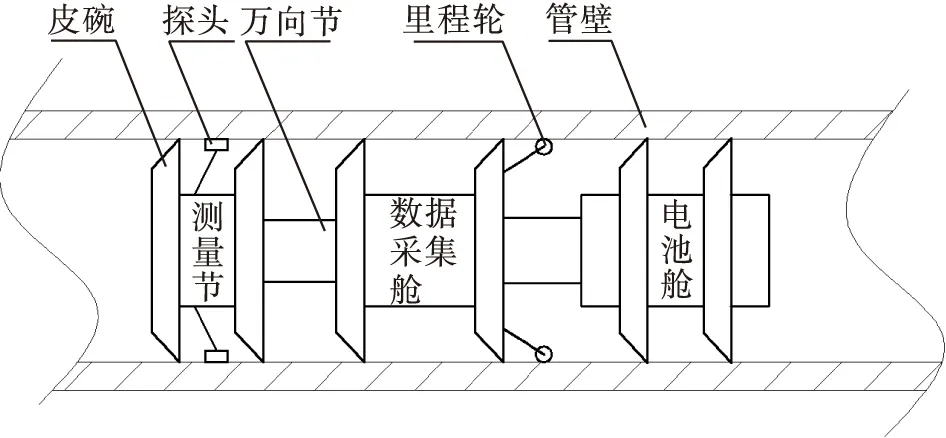

長輸管道是重要的油氣運輸通道,是國家戰略工程,但在很長一段時間里,缺乏有效的無損檢測手段。隨著對漏磁內檢測技術的深入研究,解決了軸向勵磁[11]、特定缺陷漏磁信號識別[12-13]、盜油孔漏磁信號識別[14]、缺陷定位和缺陷增長率識別[15]等重點和難點問題,使得漏磁檢測技術優于其他檢測方法,成為長輸管道最常用的檢測方法,尤其是針對西氣東輸等大型油氣儲運項目管道的腐蝕缺陷,漏磁內檢測技術是最有效的檢測手段[16-19],長輸管道的漏磁檢測設備見圖3。

圖3 長輸管道的漏磁檢測設備圖Fig.3 Magnetic flux leakage testing equipmentsfor long distance pipeline

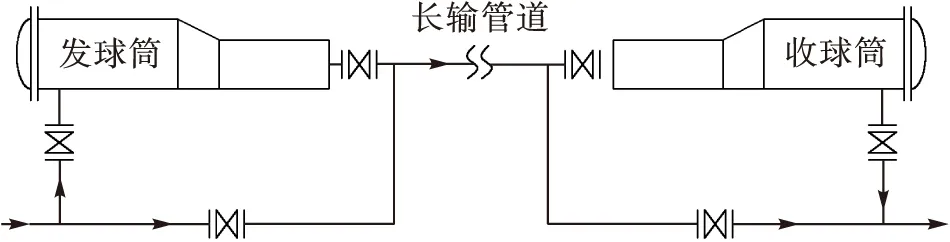

漏磁內檢測技術應用于長輸管道檢測,優點是不停車作業,對油氣輸送工作幾乎沒有影響,正常清管作業流程即可實現對管道缺陷的檢測,見圖4;檢測結果清晰,可精確采集缺陷信息,以曲線或云圖[20-21]形式呈現,定位精準;檢測效率高,檢測速度可根據管道內介質流速決定;開挖結果顯示,漏磁檢測結果準確、可靠。

圖4 長輸管道的漏磁內檢測技術示意圖Fig.4 Schematic diagram of magnetic flux leakage testingtechnology for long distance pipeline

然而,海底管道作為特殊的長輸管道,沒有開挖取出卡堵的漏磁檢測儀或驗證結果的條件,因此不允許檢測儀器發生卡堵現象,對檢測儀器的穩定性、可靠性提出了更高要求[22]。科研人員通過整合及簡化信號采集單元,實現了數據采集系統穩定運行,滿足海底管道缺陷漏磁檢測工程應用的技術要求。目前,已有漏磁檢測技術應用于海底管道,并獲得了較高的檢測精度[23]。

3.3 鍋爐漏磁檢測

漏磁檢測技術在鍋爐上的應用主要是對水冷壁管檢測,由于水冷壁管直徑較小(一般 對于較大管徑的爐管(如DN150),可采用漏磁內檢測技術,借助介質的壓力推動檢測器在管道內部運動,達到檢測目的。漏磁內檢測系統可發現φ6 mm通孔信號,為爐管檢測提供了一種有效方法[26]。 立式儲罐底板最常見的失效形式是坑狀腐蝕,并且在鋼板上下表面均有可能發生[27],引發泄漏事故,見圖5。對底板的檢測方法有漏磁檢測、超聲波測厚、聲發射檢測、真空檢漏等檢測手段。超聲波測厚僅能對點進行檢測,對均勻腐蝕有效,但不易發現點狀腐蝕(特別是底板外表面點狀腐蝕);聲發射檢測條件是高液位、無干擾,且僅對檢測過程中發出聲發射信號的缺陷有效,對于未激發的缺陷無效;真空檢漏僅對泄漏的底板效果明顯,不能檢出未泄漏的外表面腐蝕;而漏磁檢測技術對鋼板上下表面體積型缺陷(包括穿孔)具有優良的檢測能力,尤其是對底板下表面點狀腐蝕的檢測能力突出[28],使得漏磁檢測技術可以在儲罐底板眾多檢測方法中有較大優勢。 圖5 立式儲罐底板漏磁檢測發現漏點照片Fig.5 Photo of leakage detection of vertical storage tankbottom plate by MFL 為了增強漏磁檢測可操作性,提高工作效率,科研人員對常規底板漏磁檢測設備進行了較多改進,如:采用電力驅動取代手動掃查[29];給底板漏磁自動檢測車搭載定位系統,設計運行軌跡,定位誤差±4 mm,滿足儲罐底板漏磁檢測要求[30]。 當然,底板漏磁檢測也有其局限性,如掃查盲區、補板漏磁場空間分布畸變等,科研人員采用多種檢測方法疊加[31]和深入研究漏磁場分布[32]的方法彌補不足,為儲罐底板漏磁檢測補足短板,使其應用程度更加廣泛。 與聲發射檢測技術相比,由于聲發射檢測中評級參數C值的選取需要基于儲罐實驗情況進行確定,因此對缺陷的定量需要較多經驗積累。漏磁檢測以其更加精確的缺陷定位及尺寸等信息,可以作為聲發射檢測的對比值,為其結果的評定提供參考[33]。 此外,儲罐罐壁內表面的腐蝕可以通過漏磁檢測技術在外表面進行檢測,因此,漏磁檢測技術在儲罐罐壁檢測方面也有了較多應用[34-35]。由于漏磁檢測技術應用于鋼板缺陷的檢測理論、方法、檢測儀器等已經比較成熟,其研究的主要方向是罐壁爬行機器人檢測技術、路徑規劃[36-37]、磁特性研究[38]等。 漏磁檢測技術的研究和應用相輔相成,共同進步。從對近10年漏磁檢測技術應用的研究及工程實際的需求出發,漏磁檢測技術有四個發展方向。 1)在理論研究方面,深入研究漏磁檢測原理及相關理論,如脈沖漏磁、交流漏磁集膚效應等,從中尋求有利于漏磁檢測技術應用的新方向。 2)在儀器研究方面,注意多學科交叉,如材料學可提供耐高溫、耐磨損的元件,電子科學提供更強大的信號采集、存儲、處理等元件,數學、計算機技術提供更合理的數據處理方式。 3)在工程使用方面,設計合適的工裝,適應不同的工作條件,如針對焊縫、彎頭等復雜結構的漏磁檢測設備。 4)與自動化控制結合,搭配行走、定位、無線傳輸等模塊,實現漏磁檢測工作的“人機分離”,應用于檢測人員無法到達的管道,或在線檢測常壓儲油罐等更現實、更復雜的工況。3.4 立式儲罐檢測

4 結論