20×104 t/a硫磺回收裝置液硫池廢氣回收技術(shù)應(yīng)用分析

張曉剛 彭傳波

中國(guó)石化中原油田普光分公司

隨著環(huán)保法規(guī)的日趨嚴(yán)格和環(huán)保意識(shí)的逐漸增強(qiáng),國(guó)家針對(duì)SO2排放的標(biāo)準(zhǔn)越來(lái)越嚴(yán)格。GB 31570-2015《石油煉制工業(yè)污染物排放標(biāo)準(zhǔn)》規(guī)定,自2017年7月1日起,酸性氣回收裝置大氣污染物SO2排放質(zhì)量濃度限值為400 mg/m3,特別地區(qū)為100 mg/m3[1-3]。對(duì)大型硫磺回收裝置而言,液硫廢氣潛硫量高,對(duì)排放煙氣中SO2質(zhì)量濃度貢獻(xiàn)大,故回收液硫池含硫廢氣對(duì)裝置達(dá)標(biāo)排放意義重大。

1 概況

普光天然氣凈化廠于2009年建成投產(chǎn),包括12列完全相同的天然氣凈化裝置、硫磺回收裝置及配套公用工程,處理天然氣凈化產(chǎn)生的酸氣。單列裝置設(shè)計(jì)硫磺產(chǎn)量為20×104t/a,最大產(chǎn)量可達(dá)到26×104t/a,裝置操作彈性為30%~130%[4]。采用兩級(jí)常規(guī)Claus硫磺回收和低溫加氫還原吸收工藝進(jìn)行酸氣中硫元素的回收[5]。利用低壓蒸汽抽射器將液硫池廢氣引入尾氣焚燒爐,煙氣中SO2質(zhì)量濃度滿足GB 16297-1996《大氣污染物綜合排放標(biāo)準(zhǔn)》的要求,排放限值為960 mg/m3。在正常生產(chǎn)過(guò)程中,各列裝置排放煙氣中SO2質(zhì)量濃度低于350 mg/m3,但是隨著設(shè)備的老化,MDEA溶劑、克勞斯催化劑、加氫催化劑性能下降,煙氣中SO2排放質(zhì)量濃度有上升趨勢(shì)。尤其是在生產(chǎn)負(fù)荷波動(dòng)的情況下,排放煙氣中SO2質(zhì)量濃度容易超過(guò)400 mg/m3,將來(lái)存在嚴(yán)重的超標(biāo)風(fēng)險(xiǎn)。有必要引進(jìn)或開(kāi)發(fā)新技術(shù),降低排放煙氣中SO2質(zhì)量濃度。

1.1 硫磺回收裝置工藝簡(jiǎn)介

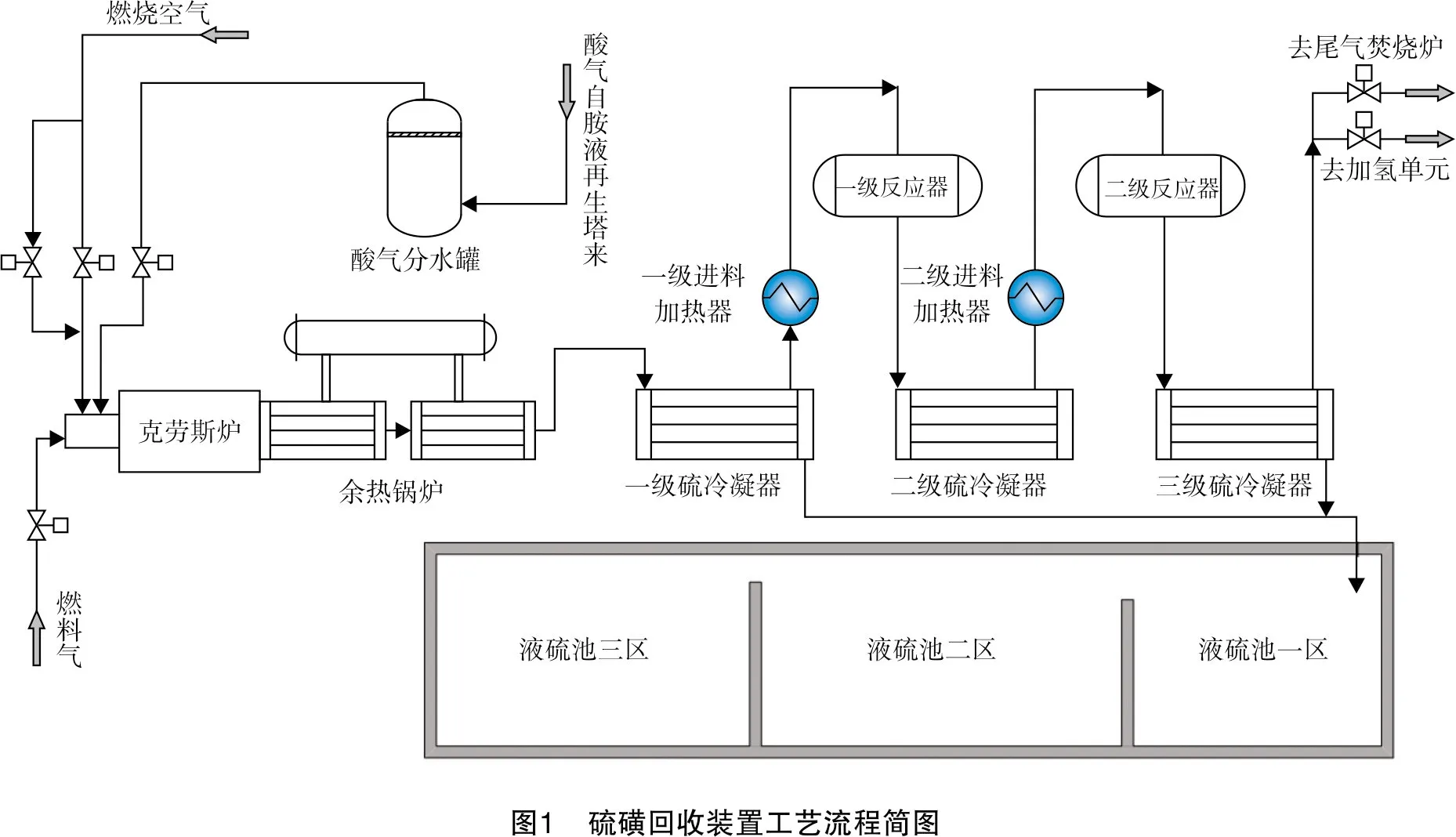

硫磺回收裝置工藝流程如圖1所示。來(lái)自脫硫單元胺液再生產(chǎn)生的酸氣經(jīng)分液后,與克勞斯風(fēng)機(jī)提供的燃燒空氣在克勞斯?fàn)t內(nèi)燃燒,1/3(φ)的H2S燃燒轉(zhuǎn)化為SO2,與剩余2/3(φ)的H2S發(fā)生制硫反應(yīng),生成元素硫Sx,化學(xué)反應(yīng)方程式如式(Ⅰ)、式(Ⅱ)所示[4]。經(jīng)一級(jí)硫冷凝器冷凝分離,剩余過(guò)程氣經(jīng)一級(jí)進(jìn)料加熱器再熱后進(jìn)入一級(jí)轉(zhuǎn)化器,在催化劑的作用下,H2S與SO2繼續(xù)反應(yīng)生成Sx,并經(jīng)二級(jí)硫冷凝器冷凝分離。同樣,剩余過(guò)程氣繼續(xù)經(jīng)二級(jí)進(jìn)料加熱器再熱后進(jìn)入二級(jí)轉(zhuǎn)化器催化反應(yīng)生成Sx,經(jīng)末級(jí)硫冷凝器冷凝分離,各級(jí)硫冷凝器冷凝產(chǎn)生的液硫經(jīng)硫封罐進(jìn)入液硫池[6]。

2H2S+3O2→2SO2+2H2O

(Ⅰ)

2H2S+SO2→3/xSx+2H2O

(Ⅱ)

2 液硫池廢氣回收工藝介紹

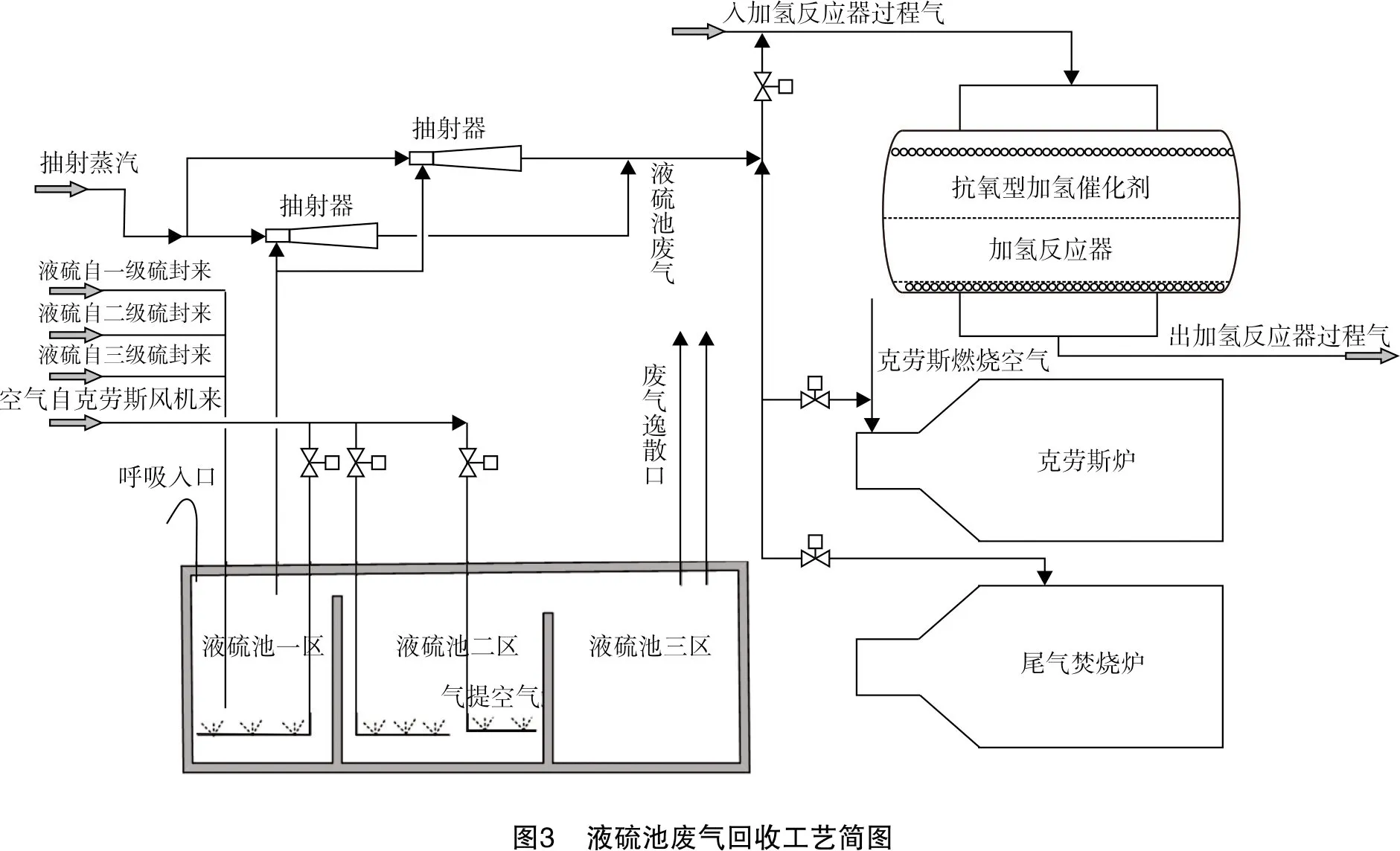

為降低排放煙氣中SO2質(zhì)量濃度,回收液硫池含硫逸散廢氣,選擇兩套對(duì)比工藝路線:①液硫池廢氣引入克勞斯?fàn)t,經(jīng)克勞斯反應(yīng)回收廢氣中硫元素;②液硫池廢氣引入加氫反應(yīng)器,經(jīng)加氫還原反應(yīng)回收廢氣中硫元素。工藝簡(jiǎn)圖如圖3所示。

2.1 液硫池廢氣入克勞斯?fàn)t工藝

將低壓蒸汽抽射器更換為中壓蒸汽抽射器,液硫池廢氣經(jīng)夾套管線、中壓蒸汽抽射器增壓后,引入克勞斯?fàn)t爐頭空氣管線,作為燃燒空氣的一部分進(jìn)入克勞斯?fàn)t,發(fā)生克勞斯反應(yīng)。為防止廢氣堵塞注入口,降低克勞斯?fàn)t溫度,增設(shè)燃燒空氣加熱器,將燃燒空氣加熱至135 ℃。

2.2 液硫池廢氣入加氫反應(yīng)器工藝

將低壓蒸汽抽射器更換為中壓蒸汽抽射器,液硫池廢氣經(jīng)夾套管線、中壓蒸汽抽射器增壓后,引入加氫反應(yīng)器入口。經(jīng)與加氫爐出口過(guò)程氣充分混合后,進(jìn)入加氫反應(yīng)器,硫蒸氣、SO2、有機(jī)硫等組分發(fā)生催化還原反應(yīng)。并將部分傳統(tǒng)鈷鉬加氫催化劑更換為抗氧型加氫催化劑,保證催化效率。含氧廢氣進(jìn)入加氫反應(yīng)器后,床層溫度上升約60 ℃,通過(guò)降低加氫爐燃料氣消耗量控制反應(yīng)器床層溫度,達(dá)到節(jié)約燃料氣的目的。

3 運(yùn)行工藝對(duì)比

3.1 技術(shù)改造投資

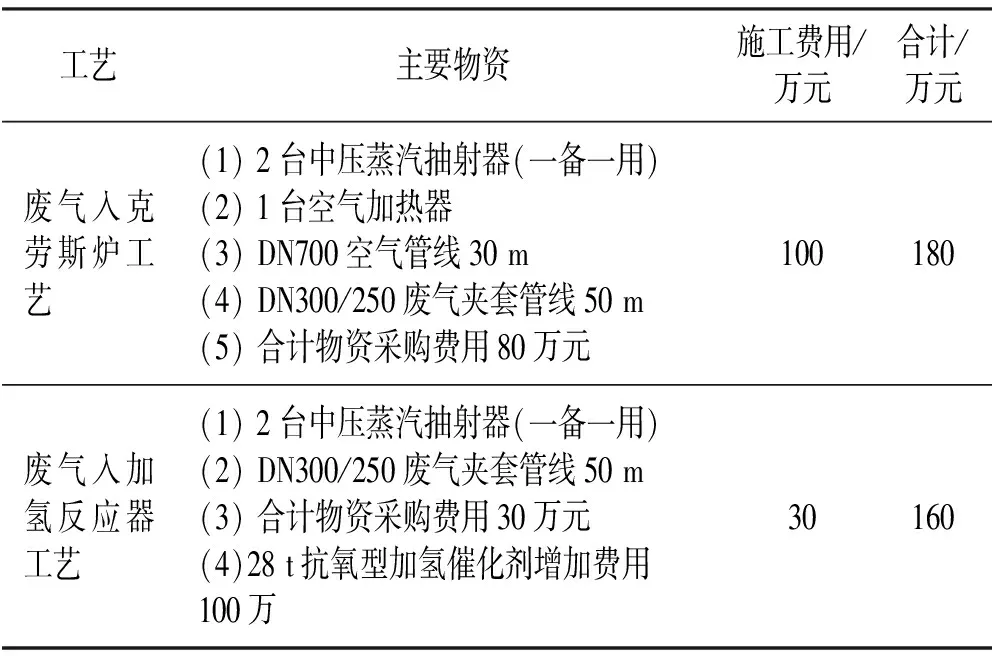

廢氣入克勞斯?fàn)t技術(shù)改造需要1臺(tái)空氣加熱器,2臺(tái)中壓蒸汽抽射器及工藝閥門(mén)、管線等物資,物資采購(gòu)費(fèi)用共計(jì)80萬(wàn)元,施工費(fèi)用100萬(wàn)元。廢氣入加氫反應(yīng)器需要2臺(tái)中壓蒸汽抽射器、配套工藝管線、閥門(mén)等共計(jì)30萬(wàn)元,施工費(fèi)用30萬(wàn)元。28 t抗氧型加氫催化劑采購(gòu)費(fèi)用較普通鈷鉬加氫催化劑貴100萬(wàn)元。

3.2 液硫池廢氣回收效果分析

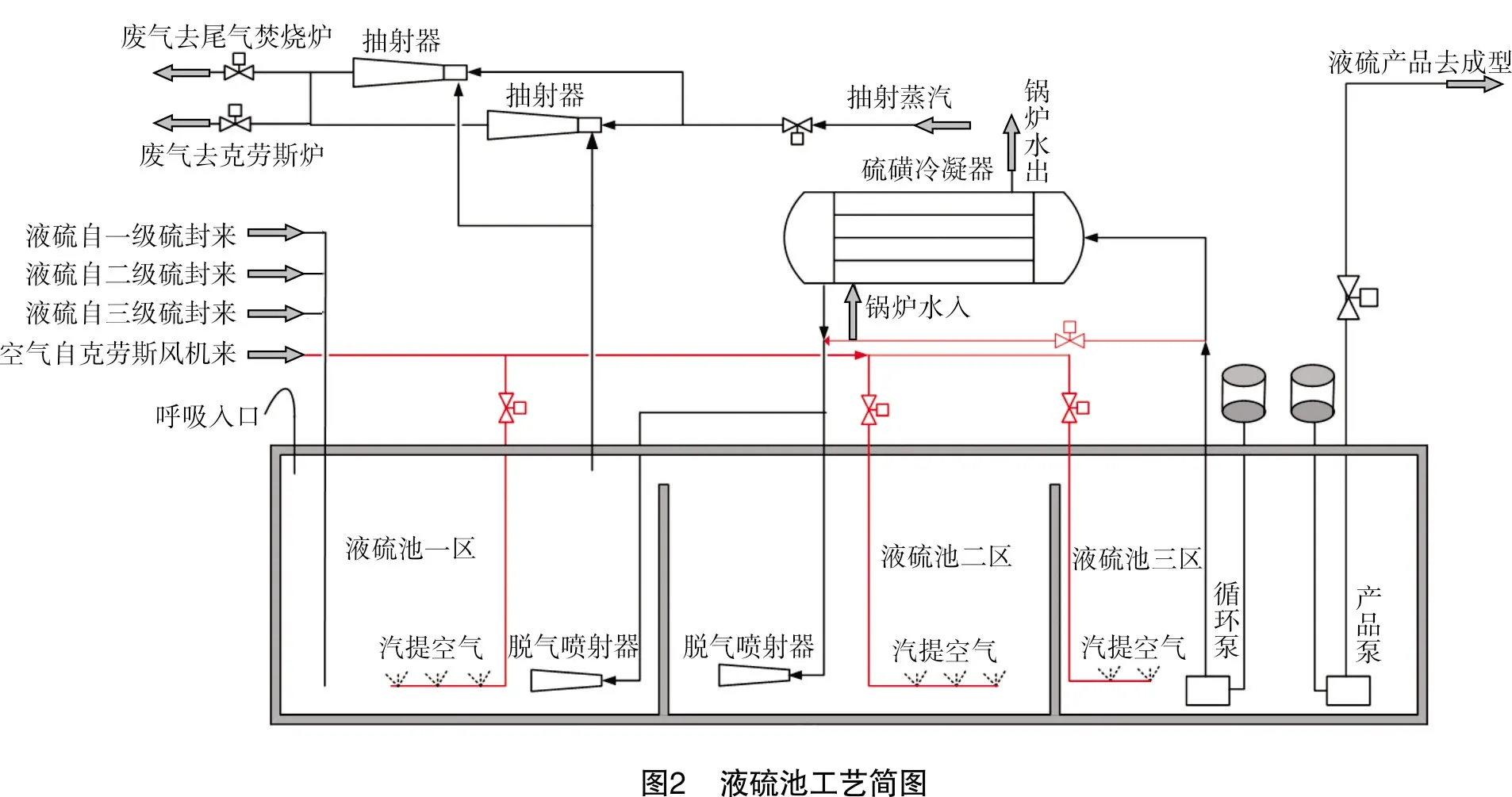

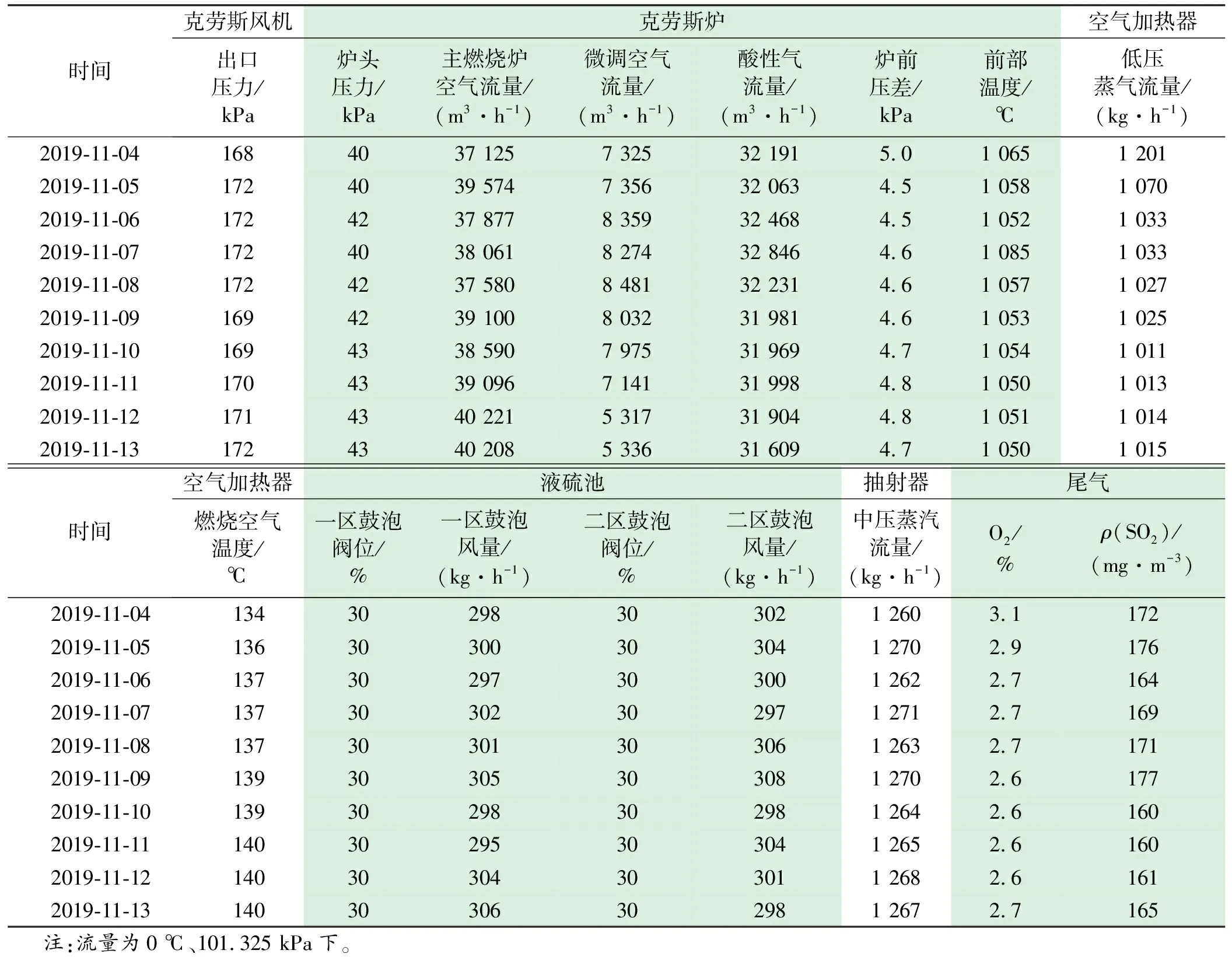

在液硫池一、二區(qū)空氣鼓泡總量大于600 kg/h、液硫產(chǎn)品H2S質(zhì)量分?jǐn)?shù)低于0.001 5%的工況下[10],啟動(dòng)中壓蒸汽抽射器,將含硫廢氣引入克勞斯?fàn)t風(fēng)線,與加熱后的燃燒空氣混合進(jìn)入克勞斯?fàn)t,作為燃燒空氣的一部分與酸性氣發(fā)生克勞斯反應(yīng)。調(diào)整抽射蒸汽流量,液硫池處于微負(fù)壓狀態(tài),液硫池?zé)焽锜o(wú)外溢廢氣。克勞斯?fàn)t溫由1 060 ℃降至1 050 ℃,克勞斯系統(tǒng)、加氫系統(tǒng)、催化劑床層溫度、硫比值分析數(shù)據(jù)、急冷塔出口氣中氫氣含量、急冷水pH值等硫磺單元工藝參數(shù)未見(jiàn)異常[11],排放煙氣中SO2質(zhì)量濃度降至200 mg/m3以下。說(shuō)明該工藝在保證液硫產(chǎn)品質(zhì)量合格的前提下,能夠全部回收液硫池廢氣,各項(xiàng)工藝參數(shù)運(yùn)行正常,見(jiàn)表2。

表2 液硫池廢氣入克勞斯?fàn)t運(yùn)行參數(shù)表

表1 廢氣入克勞斯?fàn)t、廢氣入加氫反應(yīng)器工藝技改投資對(duì)比表

在液硫池一、二區(qū)空氣鼓泡全關(guān)的工況下,啟用中壓蒸汽抽射器,將含硫廢氣引入加氫反應(yīng)器入口管線,與加氫爐出口過(guò)程氣混合后進(jìn)入加氫反應(yīng)器床層。廢氣中的氧元素將鈷鉬態(tài)催化劑迅速氧化為氧化態(tài),放出大量熱,床層溫度由275~280 ℃升至300~310 ℃。抗氧型催化劑添加助劑后,在H2S存在的情況下,催化劑快速由氧化態(tài)變?yōu)榱蚧瘧B(tài)而恢復(fù)活性,從而脫除過(guò)程氣中的氧氣,避免后續(xù)胺液氧化變質(zhì),主要發(fā)生的化學(xué)反應(yīng)見(jiàn)式(Ⅲ)~式(Ⅵ)。整個(gè)反應(yīng)過(guò)程,1 mol氧氣消耗2 mol氫氣,造成加氫反應(yīng)器出口氫氣體積分?jǐn)?shù)由2.5%以上降至約2.0%。其他工藝參數(shù)全部正常,排放煙氣中SO2質(zhì)量濃度降至約250 mg/m3。

MoS2+7/2O2→MoO3+2SO2

(Ⅲ)

Co9S8+25/2O2→9CoO+8SO2

(Ⅳ)

MoO3+H2+2H2S→MoS2+3H2O

(Ⅴ)

9CoO+H2+8H2S→Co9S8+9H2O

(Ⅵ)

為降低液硫產(chǎn)品中H2S含量,打開(kāi)液硫池一、二區(qū)鼓泡閥位2%,鼓泡風(fēng)量約30 kg/h,加氫爐出口溫度由260 ℃降至245 ℃,穩(wěn)定運(yùn)行48 h。加氫反應(yīng)器溫度升至315~320 ℃,急冷塔出口氫氣體積分?jǐn)?shù)進(jìn)一步降至1.7%~1.8%,急冷水pH值大于7.5,排放煙氣中SO2質(zhì)量濃度保持在250 mg/m3左右,其他工藝參數(shù)全部正常。液硫產(chǎn)品中H2S質(zhì)量分?jǐn)?shù)為0.004 2%。

將液硫池一、二區(qū)鼓泡閥閥位提升至5%,鼓泡風(fēng)量約60 kg/h,加氫爐出口溫度穩(wěn)定在245 ℃,穩(wěn)定運(yùn)行48 h。加氫反應(yīng)器溫度升至330~335 ℃,急冷塔出口氫氣體積分?jǐn)?shù)降至1.3%~1.6%,急冷水pH值大于7.5,煙氣中SO2質(zhì)量濃度保持在約250 mg/m3,其他工藝參數(shù)全部正常。液硫產(chǎn)品中H2S質(zhì)量分?jǐn)?shù)為0.003 5%。

由于急冷塔出口氫氣體積分?jǐn)?shù)降至工藝卡片控制下限1.5%以下,反應(yīng)器溫度接近工藝卡片控制上限343 ℃。通過(guò)現(xiàn)場(chǎng)工藝調(diào)整,無(wú)法在提高過(guò)程氣氫含量的同時(shí)降低反應(yīng)器溫度,因此,未進(jìn)一步開(kāi)大液硫池一、二區(qū)空氣鼓泡閥位,提升液硫產(chǎn)品質(zhì)量。

3.3 運(yùn)行能耗分析

液硫池廢氣引入加氫反應(yīng)器,床層溫度快速上升,將加氫爐出口溫度由260 ℃降至245 ℃,降低加氫爐燃料氣消耗約10 m3/h。由于急冷塔出口氫氣體積分?jǐn)?shù)降至工藝卡片控制下限(1.5%)以下,無(wú)法進(jìn)一步降低加氫爐燃料氣消耗。液硫池廢氣引入克勞斯?fàn)t,空氣加熱器消耗低壓蒸汽1 000 kg/h,抽射器消耗中壓蒸汽1 270 kg/h。液硫池廢氣引入加氫反應(yīng)器節(jié)能優(yōu)勢(shì)明顯。

4 結(jié)論與建議

4.1 結(jié)論

現(xiàn)場(chǎng)試驗(yàn)結(jié)果表明,液硫池廢氣既可回收至克勞斯?fàn)t,也可回收至加氫反應(yīng)器,兩套工藝減排效果明顯。回收至克勞斯?fàn)t工藝裝置運(yùn)行平穩(wěn),抗波動(dòng)能力強(qiáng),液硫產(chǎn)品合格;回收至加氫反應(yīng)器工藝可節(jié)約加氫爐燃料氣消耗,但反應(yīng)器床層容易超溫,急冷塔出口氫含量低于工藝卡片控制下限,可能導(dǎo)致急冷水超標(biāo),抗波動(dòng)能力差、無(wú)法保證液硫產(chǎn)品質(zhì)量合格。

4.2 建議

液硫池廢氣入加氫反應(yīng)器工藝與加氫爐在線制氫工藝存在一定的矛盾,含氧廢氣進(jìn)入加氫反應(yīng)器,床層溫度快速上升,通過(guò)降低加氫爐燃料氣消耗,控制反應(yīng)床層溫度,降低裝置能耗。但含氧廢氣與過(guò)程氣中氫原子結(jié)合,進(jìn)一步降低了過(guò)程氣中還原性氣體含量。因此,建議將該技術(shù)推廣至有外供氫源的硫磺加氫系統(tǒng),在回收液硫池含硫廢氣的同時(shí),降低加氫爐燃料氣消耗。

液硫池廢氣入克勞斯?fàn)t工藝雖然能耗較高,但減排效果明顯,工藝運(yùn)行穩(wěn)定,液硫產(chǎn)品合格,建議推廣至同類(lèi)工藝裝置。