高酸性氣田地面用國產雙金屬復合管現場腐蝕評價

李珊 田源 蔡紹中

1.中國石油西南油氣田公司天然氣研究院 2.國家能源高含硫氣藏開采研發中心 3.中國石油天然氣集團公司高含硫氣藏開采先導試驗基地

在高酸性氣田的開發過程中,地面管線局部腐蝕減薄、油套管腐蝕穿孔等材料失效多次發生[1-8]。雙金屬復合管是在普通集輸管線內覆上一層薄壁耐蝕合金,形成雙金屬復合管,其兩端釆用現場焊接連接。根據雙金屬界面結合方式來劃分,分為機械復合管和冶金復合管。機械復合管是指耐蝕合金層通過機械擴張、延展或安裝等方法將合金層襯入碳鋼基管內,合金層和碳鋼之間僅為機械接觸。冶金復合管是指耐蝕合金層通過熱軋、堆焊、粉末冶金或爆炸復合等工藝復合到碳鋼基管或者基板,并且合金層和碳鋼之間界面達到冶金結合。雙金屬復合管防腐性能優異,價格比耐蝕合金管低50%以上,應用前景十分廣闊。目前,我國部分管材生產商已具備雙金屬復合管的生產能力[9],其產品主要應用在含CO2油氣田和礦化度高的地層水的注水管柱、集輸管線和污水管線,在含硫氣田中,國產雙金屬復合管還未見使用的報道。在雙金屬復合管線的耐蝕性能評價方法和相關的技術規范等方面,特別是在現場高酸性環境下,雙金屬復合管焊縫的環境開裂評價,還沒有形成可借鑒的標準。

利用高含硫先導試驗基地天東5-1井在線腐蝕試驗裝置開展了雙金屬復合管應用于高酸性氣田地面管線的現場腐蝕性能評價,包括:針對復合管耐蝕覆層及其焊縫的電化學腐蝕評價和針對復合管焊縫的抗應力腐蝕性能評價,形成了雙金屬復合管現場腐蝕試驗方案,完善了雙金屬復合管腐蝕評價試驗方法。

1 試驗方法

1.1 試驗設備

依托天東5-1在線腐蝕試驗基地進行現場試驗,其基本情況為:產氣量為8.3×104m3/d,井口溫度23.0~25.0 ℃,H2S體積分數為6.09%,CO2體積分數為2.75%,Cl-質量濃度為24 700 mg/L,開井油壓9.5~10.1 MPa,外輸壓力為5.8~5.9 MPa,產水量0.5 m3/d。天東5-1在線腐蝕試驗裝置可模擬地面集輸系統內部腐蝕環境并進行現場評價試驗。裝置設計為橇裝結構,用于模擬地面環境的臥式PN16 MPa/PN10 MPa試驗裝置。試驗臥式罐體尺寸見表1。

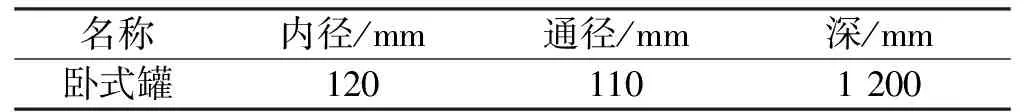

表1 試驗罐體基本尺寸

1.2 試驗方法及材料

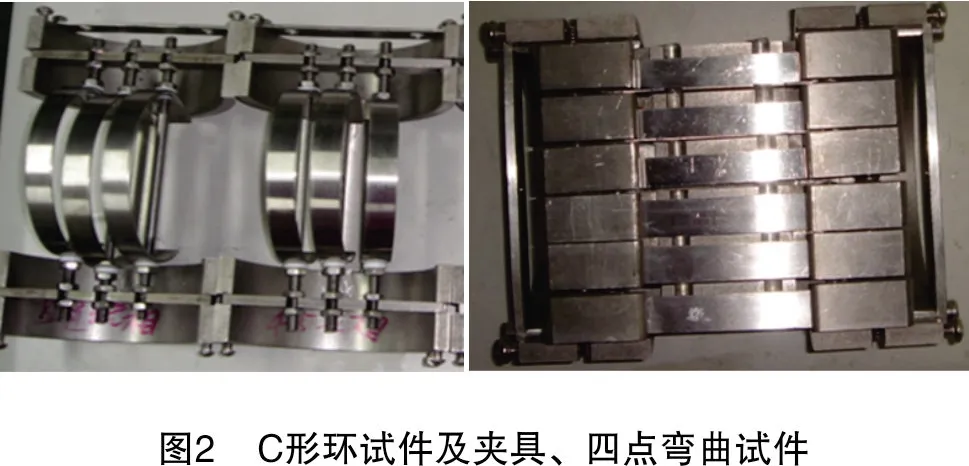

為考察雙金屬復合管在高酸性氣田地面管線應用的可能性,開展復合管耐蝕覆層及其焊縫的抗電化學腐蝕評價和針對復合管焊縫的抗環境開裂性能評價。抗電化學腐蝕評價采用失重掛片法,將L245/825機械復合管和X52/825冶金復合管耐蝕層及其焊縫設計為普通試片和弧形試片安裝在臥式罐掛具上進行試驗,試驗周期為30天,如圖1所示。抗環境開裂性能評價采用C形環試驗和四點彎曲試驗,將L245/825機械復合管直焊縫和環焊縫、X52/825冶金復合管環焊縫制作成相應試件進行試驗,如圖2所示。

2 實驗結果與討論

2.1 復合管及其焊縫的失重評價試驗

在臥式罐中進行掛具試片的安裝和取出,開展復合管及其焊縫的失重評價試驗。

(1)試片安裝和取出。如圖3所示,臥式罐中取出的掛具和試片上有少量污物沉積,污物含元素硫。

(2)腐蝕失重試驗結果分析。試驗期間,各試驗罐的數據匯總見表2。從表2可知,試片腐蝕速率均在0.001 3~0.006 6 mm/a之間,屬于輕度腐蝕。

表2 試驗結果

L245/825機械復合管內層及其直焊縫、環焊縫和X52/825冶金復合管內層及其環焊縫在臥式罐的腐蝕環境中均顯示出良好的抗電化學腐蝕性能,試后試片表面光亮,無明顯均勻或局部腐蝕。

2.2 復合管及其焊縫的抗環境開裂性能評價試驗

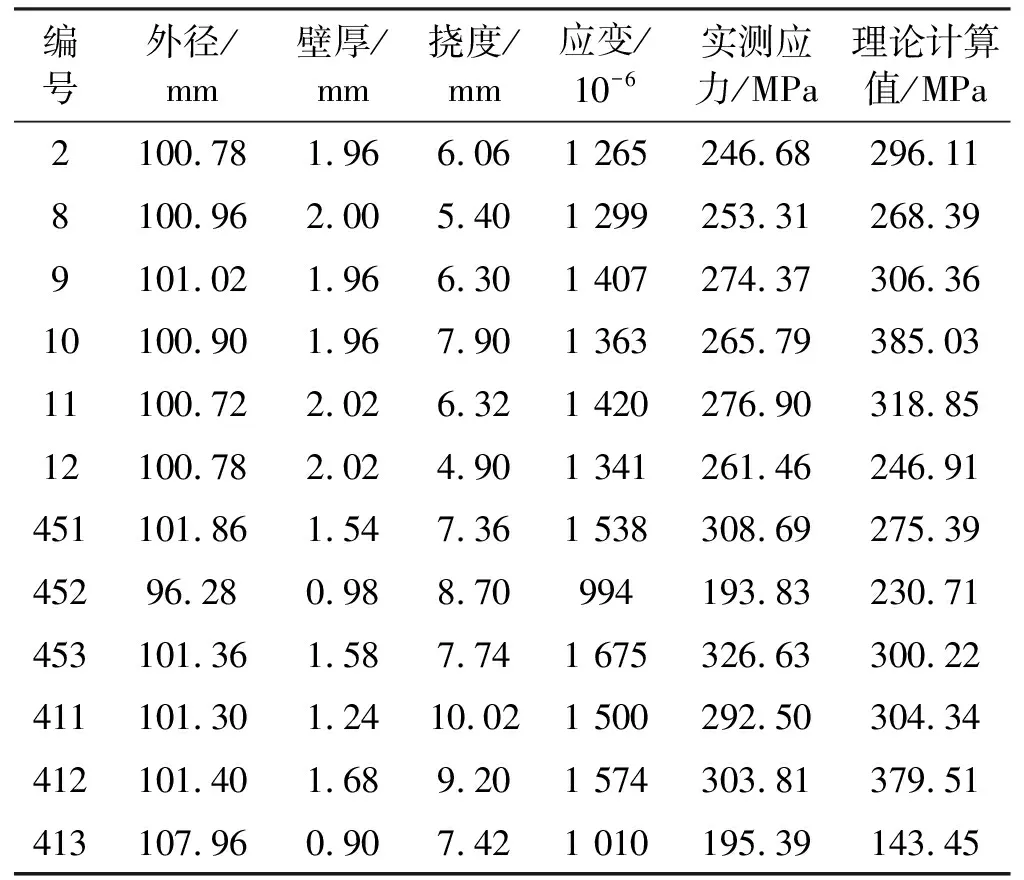

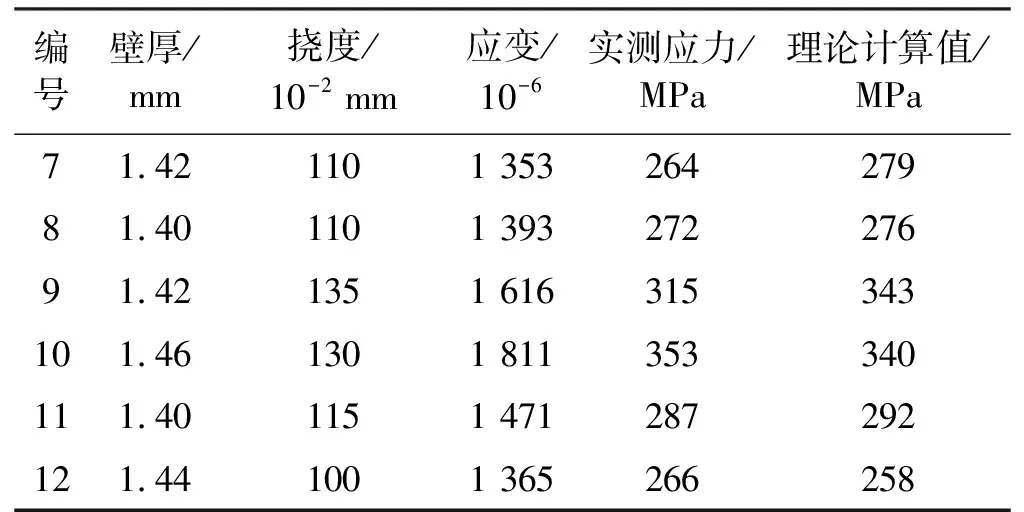

(1)現場抗環境開裂性能評價試件的加載及安裝。復合管焊縫試件按表3和表4采用應變測試法加載應力。加載后,復合管根焊縫加載應力全部達到100%σs,碳鋼焊縫試件加載應力全部達到90%σs。加載后的試樣如圖4所示。

表3 L245/825機械復合管直焊縫和環焊縫試件的加載應力(C環)

表4 X52/825冶金復合管環焊縫試件的加載應力(四點彎曲)

(2)現場評價結果分析。如圖5和圖6所示,取出的臥式罐上層和下層掛具均附著有較多的污物。

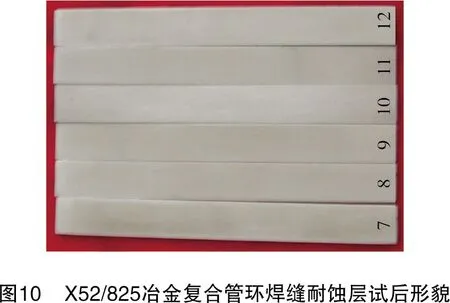

試驗期間各試驗罐的數據見表5。從表5可知,臥式罐內上層及下層中不同材質的試后試片表面均光亮。

表5 臥式罐內材料腐蝕試驗結果

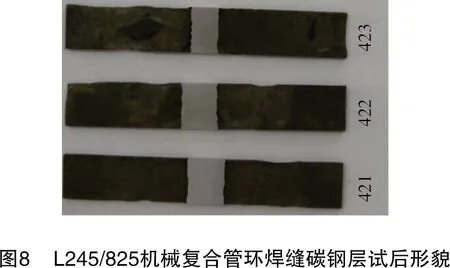

復合管覆層試片和焊縫試后形貌如圖7~圖9所示。從圖7~圖9可見,X52/825冶金復合管825覆層試后表面光亮,L245/825機械復合管環焊縫碳鋼層和X52/825冶金復合管環焊縫碳鋼層的試后形貌均出現明顯的腐蝕。

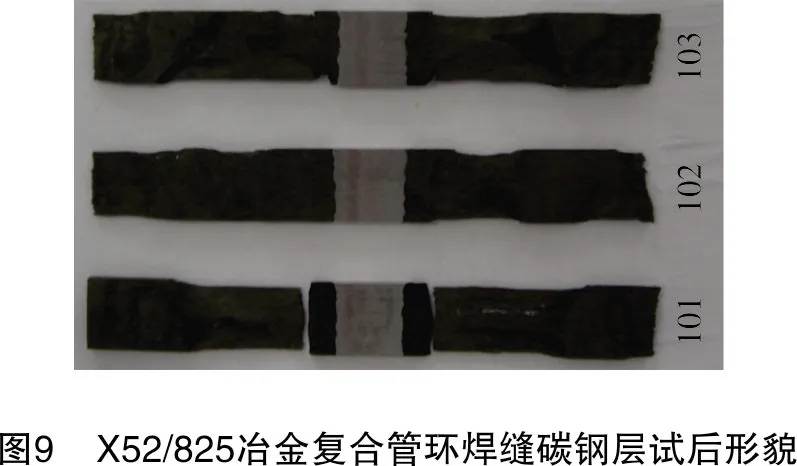

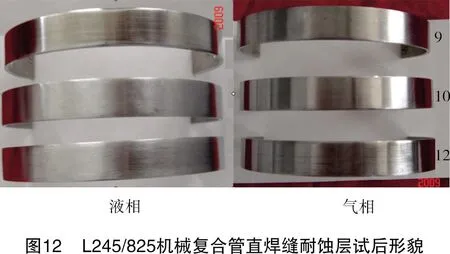

從試后形貌圖10~圖12可看出,L245/825機械復合管直焊縫和環焊縫C形環應力腐蝕試件均無開裂性裂紋;X52/825冶金復合管四點彎曲應力腐蝕試件均無開裂性裂紋。

2.3 試驗結果

(1)X52/825冶金復合管825覆層在試驗周期內表現出良好的抗電化學腐蝕性能,試后試片表面光亮。

(2)L245/825機械復合管根焊縫和X52/825冶金復合管根焊縫顯示出良好的抗應力耐蝕性能和良好的抗電化學腐蝕性能,試件未出現宏觀斷裂,試件表面無裂紋,試后試片表面光亮。

(3)復合管碳鋼外層焊接區域局部腐蝕極為嚴重,其原因可能有兩方面的因素:耐蝕焊縫和碳鋼形成電偶后加速了電化學腐蝕;試件與玻璃棒接觸的位置形成了縫隙腐蝕,加速了碳鋼的腐蝕。

3 結論

(1)國產L245/825機械復合管及其直焊縫和環焊縫、X52/825冶金復合管及其環焊縫在現場腐蝕環境下具有較好的抗電化學腐蝕性能和良好的抗環境開裂性能。

(2)建立的雙金屬復合管焊縫現場腐蝕評價方法,可用于考察雙金屬復合管在高酸性氣田地面集輸腐蝕環境的耐蝕性能,為高酸性氣田采用雙金屬復合管防腐技術提供依據,同時也為今后開展復合材料現場應力腐蝕評價奠定了基礎。