折點(diǎn)氯化法在污水處理廠(chǎng)的應(yīng)用

于鑫龍,萬(wàn) 強(qiáng),高 真,馬紅艷

(1.天津臨港勝科水務(wù)有限公司,天津 300452;2.天津科技大學(xué)化工與材料學(xué)院,天津 300457)

煤氣化廢水、含硫廢水是整合煤氣化聯(lián)合循環(huán)發(fā)電系統(tǒng)(integrated gasification combined cycle,IGCC)在氣化、凈化和硫回收單元所產(chǎn)生的特有廢水,氨氮濃度較高,處理難度較大[1].工業(yè)污水處理中常用的氨氮前處理方法有吹脫法、吸附法、沉淀法以及離子滲析交換法等[2].然而這些方法往往需要占用較大的場(chǎng)地,添加額外的設(shè)備,甚至產(chǎn)生一些沉淀,影響后續(xù)處理[3].

折點(diǎn)氯化法常用于處理氨氮濃度較低的工業(yè)廢水,或是對(duì)氨氮濃度較高的廢水進(jìn)行深度處理[4].與其他方法相比較,該方法具有反應(yīng)速度快,脫氮效果穩(wěn)定,去除氨氮效率高,改造投資成本低等特點(diǎn),但在處理中高濃度氨氮廢水中的應(yīng)用鮮有報(bào)道[5].

天津某IGCC電廠(chǎng)每年運(yùn)行200d左右,每天產(chǎn)生約1200m3的煤氣化廢水.該電廠(chǎng)配備一套廢水處理系統(tǒng),廢水經(jīng)過(guò)吹脫塔吹脫之后,氨氮濃度仍然過(guò)高,平均值為 297mg/L.這些中高氨氮濃度的工業(yè)廢水進(jìn)入污水處理廠(chǎng)后,會(huì)使得下游污水處理廠(chǎng)的運(yùn)行受到嚴(yán)重影響.

天津臨港勝科水務(wù)有限公司進(jìn)水氨氮的設(shè)計(jì)負(fù)荷為 35mg/L,總氮為 70mg/L,污水日處理量為10000m3.受該廢水的影響,污水處理廠(chǎng)與之前相比處理量下降,乙酸鈉投加量增多,能耗增加,并且時(shí)常伴隨出水超標(biāo)的風(fēng)險(xiǎn),嚴(yán)重影響了污水處理廠(chǎng)的正常運(yùn)營(yíng).為解決這個(gè)問(wèn)題,污水處理廠(chǎng)在該廢水進(jìn)入系統(tǒng)之前投加次氯酸鈉進(jìn)行前處理,將氨氮濃度降低至一定范圍內(nèi).本文研究了不同條件下次氯酸鈉對(duì)煤氣化廢水氨氮去除率的影響,并且分析了該方法在處理中高濃度氨氮污水中的適用性.

1 材料與方法

1.1 原料與儀器

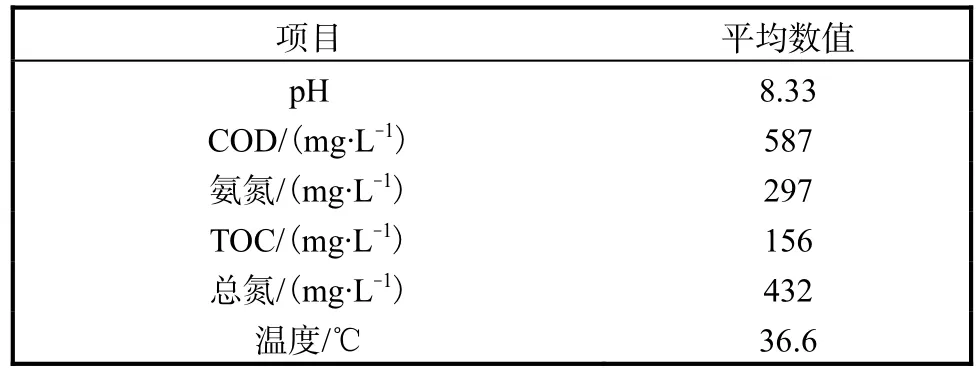

處理水樣為天津某 IGCC電廠(chǎng)經(jīng)該廠(chǎng)廢水處理系統(tǒng)處理后廢水,其平均水質(zhì)指標(biāo)見(jiàn)表1.實(shí)驗(yàn)所用廢水的氨氮濃度 250mg/L,總氮濃度 310mg/L,pH為 8.3.

表1 煤氣化廢水吹脫處理后主要水質(zhì)指標(biāo)Tab.1 Main water quality indicators after gasification sewage stripping treatment

次氯酸鈉溶液,有效氯(以 Cl2計(jì))含量 10%,三河市興德福利化工廠(chǎng).

AUY220型電子天平,日本島津公司;BT100LC型蠕動(dòng)泵,創(chuàng)銳泵業(yè)有限公司;DR6000型分光光度計(jì),美國(guó)哈希公司;PE20型 pH 計(jì),梅特勒-托利多公司.

1.2 實(shí)驗(yàn)方法

將廢水水樣加熱至一定溫度,用蠕動(dòng)泵以恒定流量加入 1L錐形瓶中,錐形瓶置于磁力攪拌器上,設(shè)置轉(zhuǎn)速為300r/min.同時(shí)依據(jù)設(shè)定的n(Cl)/n(N)值,將相應(yīng)量的 NaClO溶液使用蠕動(dòng)泵連續(xù)投加至錐形瓶中,投加一段時(shí)間后取樣分析廢水中的氨氮濃度.

2 結(jié)果與討論

2.1 次氯酸鈉對(duì)氨氮去除效果的影響

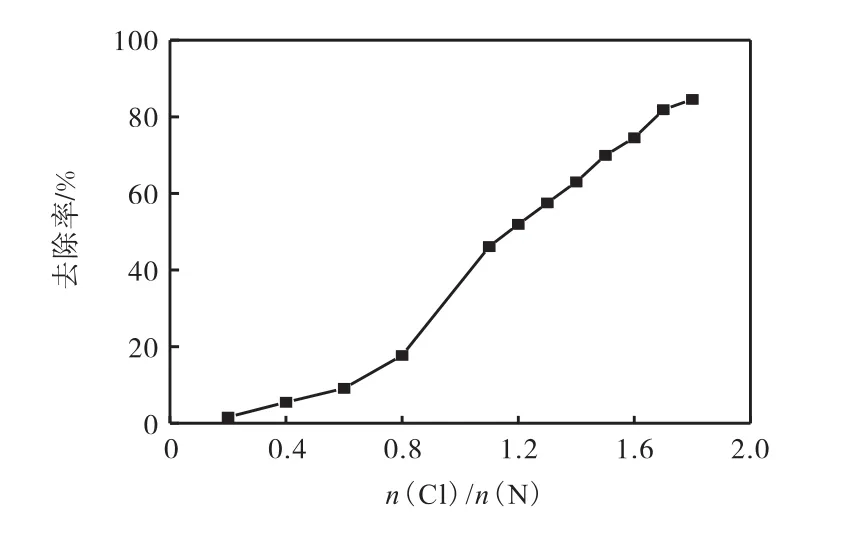

次氯酸鈉去除氨氮的總反應(yīng)方程式為

式(1)中次氯酸鈉與氨氮的物質(zhì)的量之比為1.5,理論上氧化去除 1g氨氮需要 7.6g有效氯(以 Cl2計(jì))[6].研究結(jié)果顯示,在 28℃、次氯酸鈉與廢水中氨氮的物質(zhì)的量之比為 1.5時(shí),氨氮的去除率約為70%,這是由于廢水中含有一些酚類(lèi)、氰化物、硫、錳等物質(zhì)會(huì)消耗部分有效氯,導(dǎo)致氨氮去除率低于理論值[7].控制反應(yīng)溫度28℃、反應(yīng)時(shí)間30min時(shí),不同濃度的次氯酸鈉對(duì)處理水樣中氨氮去除率的影響如圖1所示.由圖1可知:隨著次氯酸鈉的增加,廢水中的氨氮去除率也越來(lái)越高.而且次氯酸鈉的實(shí)際消耗量遠(yuǎn)高于理論值,當(dāng) n(Cl)/n(N)為 1.5時(shí),氨氮去除率為72%左右,這與上述結(jié)論一致.

圖1 n(Cl)/n(N)對(duì)氨氮去除率的影響Fig.1 Effect of n(Cl)/n(N)on the removal rate of ammonia nitrogen

2.2 反應(yīng)時(shí)間對(duì)氨氮去除效果的影響

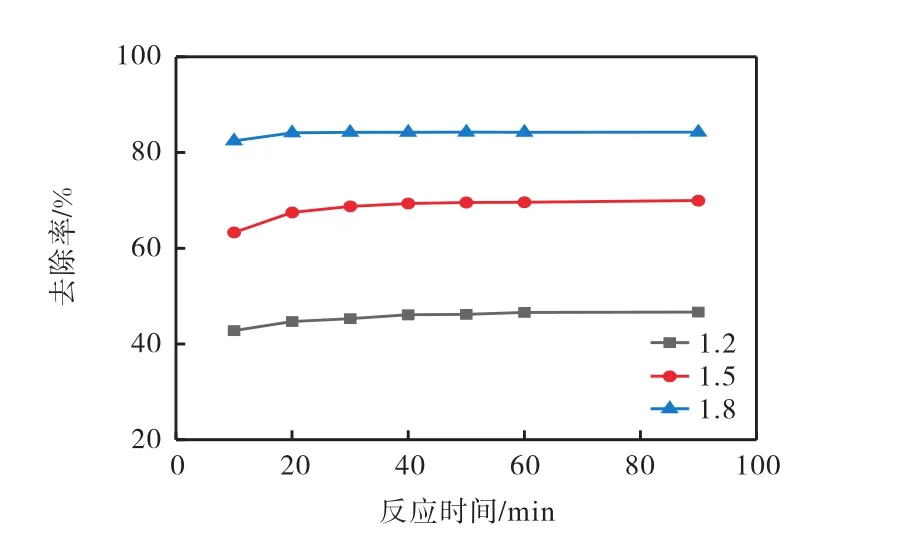

28℃下,n(Cl)/n(N)分別為 1.2、1.5、1.8 時(shí),處理水樣中氨氮去除率隨時(shí)間的變化如圖2所示.

圖2 反應(yīng)時(shí)間對(duì)氨氮去除率的影響Fig.2 Effect of reaction time on the removal rate of ammonia nitrogen

由圖2可知:次氯酸鈉氧化去除氨氮的反應(yīng)是一個(gè)快速反應(yīng),反應(yīng)初期氨氮去除率便接近限值,當(dāng)反應(yīng)超過(guò) 30min后,氨氮的去除率變化非常緩慢.n(Cl)/n(N)不同時(shí),氨氮去除率并不會(huì)隨著時(shí)間發(fā)生明顯的變化.因此,可以把反應(yīng)時(shí)間控制在30~60min.

2.3 溫度對(duì)氨氮去除效果的影響

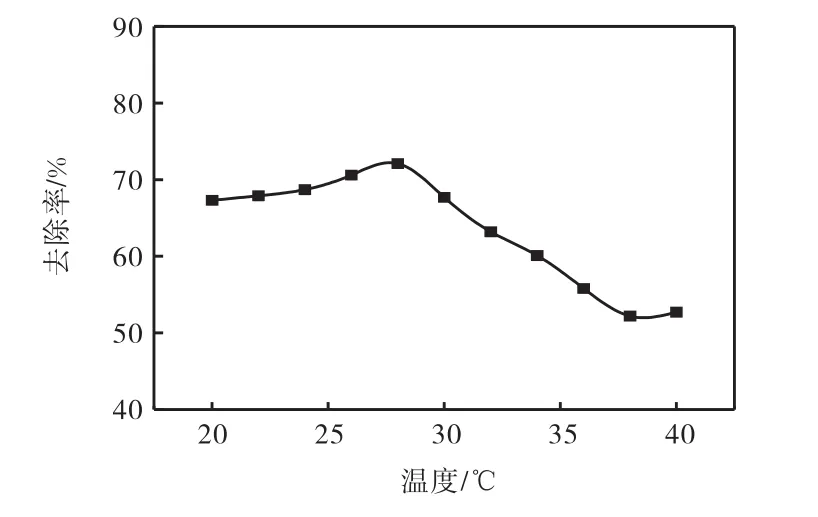

控制 n(Cl)/n(N)為 1.5,反應(yīng)時(shí)間 30min時(shí),不同反應(yīng)溫度下次氯酸鈉對(duì)處理水樣中氨氮去除率的影響如圖3所示.

圖3 溫度對(duì)氨氮去除率的影響Fig.3 The influence of temperature on the removal rate of ammonia nitrogen

由圖3可知:28℃之前,隨著溫度的升高,氨氮去除率不斷升高.當(dāng)溫度在 28℃時(shí),氨氮去除率最高,可達(dá) 72%,這是由于氧化反應(yīng)速率受溫度影響較大,溫度較低,氧化反應(yīng)速率較低,溫度升高,氧化反應(yīng)速率加快,氨氮去除率也會(huì)隨之提高.當(dāng)溫度超過(guò)28℃時(shí),氨氮去除率迅速降低,這是由于反應(yīng)物NaClO 發(fā)生熱分解[8],有效氯損失,導(dǎo)致氨氮去除率降低.因此,在應(yīng)用過(guò)程中需要嚴(yán)格把控水溫,使水溫不超過(guò)28℃.

3 改造應(yīng)用部分

3.1 改造前工藝狀況

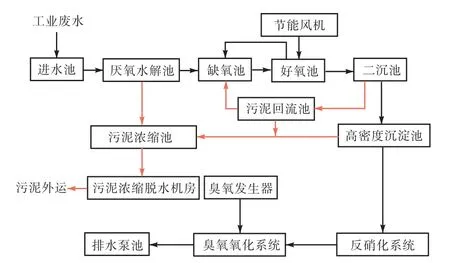

改造前處理工藝流程如圖4所示.來(lái)自電廠(chǎng)的中高濃度氨氮廢水直接進(jìn)入均質(zhì)池,流量為 20~30m3/h,均質(zhì)池進(jìn)水平均氨氮濃度由18mg/L升高至35mg/L,并時(shí)常超過(guò)設(shè)計(jì)進(jìn)水氨氮負(fù)荷(35mg/L),導(dǎo)致系統(tǒng)運(yùn)行不穩(wěn)定.

圖4 天津臨港勝科水務(wù)有限公司污水處理工藝流程圖Fig.4 Sewage treatment process flow chart of Tianjin Lingang Sembcorp Water Co.,Ltd.

為保證系統(tǒng)可以穩(wěn)定運(yùn)行,高氨氮廢水不能直接進(jìn)入均質(zhì)池,只能暫存入事故池并分批處理.但事故池池容有限,還是會(huì)存在高濃度氨氮進(jìn)入生物系統(tǒng)情況出現(xiàn).為去除超負(fù)荷進(jìn)入系統(tǒng)的氨氮,保證正常運(yùn)行所需的溶解氧,現(xiàn)場(chǎng)三臺(tái)鼓風(fēng)機(jī)需滿(mǎn)負(fù)荷運(yùn)行,導(dǎo)致電耗大幅度升高,運(yùn)行風(fēng)險(xiǎn)增加.

生物系統(tǒng)硝化反應(yīng)產(chǎn)生的大量的硝態(tài)氮同樣超過(guò)后端反硝化濾池的處理能力,為去除過(guò)量硝氮,往往需要過(guò)量投加乙酸鈉,從而導(dǎo)致:(1)污泥及氮?dú)饬吭龆啵瑸V料堵塞,使反洗及氮?dú)忉尫蓬l率增大,反洗水進(jìn)入系統(tǒng)進(jìn)行二次處理,降低了客戶(hù)的進(jìn)水量,減少了收入.(2)由于過(guò)量投加碳源使得反硝化生物濾池出水 COD高于濾池進(jìn)水,為保證最終出水能達(dá)標(biāo)排放,需增大臭氧發(fā)生器功率,增大了能耗.

3.2 改造措施

污水處理廠(chǎng)將一個(gè)容量為 120m3的水池用作該煤氣化廢水的前處理池,池中設(shè)立3個(gè)上下錯(cuò)位的擋流板,將煤氣化廢水直接通入該處理池進(jìn)行前處理.由2.2節(jié)結(jié)論可知,停留時(shí)間為30min即可使氧化反應(yīng)完全,因此該處理池可滿(mǎn)足反應(yīng)所需.

在水池旁邊配備4個(gè)15m3的儲(chǔ)藥罐,其表面用玻纖鋁箔膠帶無(wú)縫粘貼覆蓋,上方鋪設(shè)遮陽(yáng)棚,防止陽(yáng)光直射導(dǎo)致次氯酸鈉發(fā)生降解,影響處理效果[9].

安裝一套自動(dòng)加藥系統(tǒng),將次氯酸鈉加入混合器,與煤氣化廢水混合后共同泵入前處理池.次氯酸鈉流量由煤氣化廢水流量和氨氮濃度決定,該電廠(chǎng)的廢水平均氨氮濃度為 297mg/L,當(dāng)該廢水出水氨氮濃度低于 80mg/L時(shí),系統(tǒng)就不會(huì)受到影響.由 2.1節(jié)結(jié)論可知,進(jìn)水氨氮濃度為 200~400mg/L,n(Cl)/n(N)為1.5~1.8時(shí),便可控制出水氨氮濃度低于80mg/L.

煤氣化廢水是經(jīng)過(guò)脫氨塔處理后的廢水,在到達(dá)污水處理廠(chǎng)的時(shí)候,平均水溫 36.6℃,最高時(shí)可達(dá)到46℃,這對(duì)于次氯酸鈉氧化去除氨氮的反應(yīng)非常不利[10].因此,污水處理廠(chǎng)在廢水來(lái)水管上加裝兩臺(tái)換熱器,將其他溫度較低的客戶(hù)來(lái)水與該廢水進(jìn)行熱交換,使得廢水到達(dá)前處理池時(shí)水溫低于30℃.

3.3 改造后工藝狀況

根據(jù)實(shí)驗(yàn)結(jié)果與現(xiàn)場(chǎng)情況進(jìn)行工程改造,運(yùn)行過(guò)程中,控制反應(yīng)時(shí)間大于 30min,反應(yīng)溫度低于 30℃,n(Cl)/n(N)為 1.5~1.8.

改造后,該廢水經(jīng)過(guò)換熱裝置進(jìn)行換熱降溫后進(jìn)入前處理池,同時(shí)投加次氯酸鈉進(jìn)行氧化反應(yīng),廢水中的氨氮被氧化轉(zhuǎn)化為氮?dú)庖莩?經(jīng)過(guò)前處理工藝,廢水中的氨氮濃度可降低至80mg/L以下,處理后的廢水再進(jìn)入均質(zhì)池進(jìn)行后續(xù)處理.系統(tǒng)可以穩(wěn)定運(yùn)轉(zhuǎn),乙酸鈉用量減少,處理水量提高25%.

前處理改造利用的是現(xiàn)有水池,額外添加 4個(gè)15m3儲(chǔ)藥罐,搭建相應(yīng)的遮陽(yáng)棚,配備一個(gè)自動(dòng)加藥系統(tǒng)和兩臺(tái)換熱裝置,改造費(fèi)用共計(jì)80萬(wàn)元.

改造后工廠(chǎng)水處理量可提高至10000m3/d,并且乙酸鈉用量、耗電量也相應(yīng)減少,反硝化系統(tǒng)負(fù)荷降低.按照工業(yè)用電 0.6元/(kW·h),液體乙酸鈉 1000元/m3,有效氯含量 10%的次氯酸鈉溶液 500元/m3,按處理1200m3氨氮濃度為300mg/L的廢水進(jìn)行計(jì)算,改造之后,污水處理廠(chǎng)每日可增加約 6000元的收益,并且系統(tǒng)設(shè)備損耗與改造前相比大幅度降低,工藝更穩(wěn)定,可持續(xù)性更好.

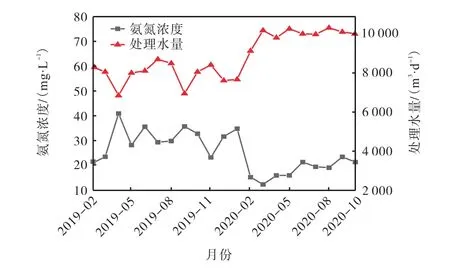

2019年2 月到2020年10月天津臨港勝科水務(wù)均質(zhì)池月平均進(jìn)水氨氮濃度與處理水量的關(guān)系圖如圖5所示.

圖5 進(jìn)水氨氮濃度與處理水量的關(guān)系Fig.5 Relationship between influent ammonia nitrogen concentration and treated water

從圖5中可以明顯看出:改造前平均處理水量為8000m3/d,進(jìn)水氨氮濃度35mg/L;2020年2月改造后,水量逐漸提高到 10000m3/d,進(jìn)水氨氮濃度也降低至18mg/L左右.系統(tǒng)處理水量的多少與進(jìn)水氨氮濃度的高低密切相關(guān).系統(tǒng)處理負(fù)荷有限,進(jìn)水氨氮濃度過(guò)高,會(huì)超過(guò)系統(tǒng)負(fù)荷.為確保出水水質(zhì)達(dá)標(biāo),最直接有效的方法就是降低處理水量,同時(shí),污水處理廠(chǎng)的收益也隨之降低.因此,為確保系統(tǒng)可以連續(xù)穩(wěn)定地運(yùn)行,必須嚴(yán)格控制系統(tǒng)進(jìn)水氨氮濃度.前處理池的改造就很好地解決了短期內(nèi)中高濃度氨氮廢水處理的問(wèn)題,避免了進(jìn)水氨氮濃度過(guò)高,降低了工廠(chǎng)運(yùn)行的風(fēng)險(xiǎn).

3 結(jié) 語(yǔ)

折點(diǎn)氯化法通常被用來(lái)處理低氨氮濃度的工業(yè)廢水,與其他方法相比較,該方法具有反應(yīng)速度快、脫氮效果穩(wěn)定、污染小等特點(diǎn).但很少有人將該方法用于中高濃度氨氮廢水的處理.本文從實(shí)際應(yīng)用出發(fā),利用折點(diǎn)氯化法,控制反應(yīng)時(shí)間大于 30min,反應(yīng)溫度低于 30℃,n(Cl)/n(N)為 1.5~1.8,可以保證流量 20~30m3/h、氨氮濃度 200~400mg/L的廢水在經(jīng)過(guò)前處理之后,氨氮濃度可降低至 30~80mg/L,成功解決了短期內(nèi)中高濃度氨氮煤氣化廢水處理的問(wèn)題,為水廠(chǎng)降低了污水超標(biāo),設(shè)備高損耗的風(fēng)險(xiǎn),并且污水處理廠(chǎng)日處理水量提高了 25%.為折點(diǎn)氯化法在中高濃度氨氮污水處理中的應(yīng)用提供了實(shí)用案例.